核电汽轮机低压转子制造典型质量问题分析和监造措施

2015-11-28刘世辉陈富彬周新华

刘世辉,陈富彬,周新华

(三门核电有限公司,浙江台州, 317112)

核电汽轮机低压转子制造典型质量问题分析和监造措施

刘世辉,陈富彬,周新华

(三门核电有限公司,浙江台州, 317112)

文章简要介绍了核电汽轮机低压转子设备制造中的几个典型质量问题的发生、原因分析和处理过程以及质量监督的应对措施,为后续核电汽轮机制造过程质量监督提供了参考。

核电汽轮机,质量监督,不符合项

1 概述

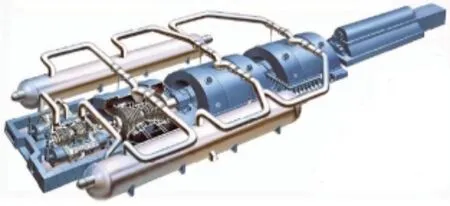

汽轮发电机组主要功能是把二回路的蒸汽热能转化为机械能,同时带动发电机做功发电[1]。以AP1000汽轮机为例,采用1个高压缸、3个低压缸的串联布置结构,如图1所示[2]。目前我国运行和在建的核电机组中,核电汽轮机低压转子有3种结构形式:整锻转子、套装转子和焊接转子,3种结构各有利弊。本文以套装转子为例(俗称 “红套转子”),利用热胀冷缩原理实现轮盘与中心轴过盈配合的工艺方法;简单讲,就是通过加热轮盘使其内孔直径胀大 (略大于中心轴外圆直径),在热态情况下实现轮盘与中心轴的套装;随着轮盘逐渐冷却,内圆直径收缩,最终实现与中心轴之间过盈装配。优点是轮盘与轴分别单独制造,锻件小,加工方便。缺点是叶轮孔处应力较大、转子的刚性差,在高温运行过程中,蠕变易使叶轮与主轴套装处产生松动现象,快速启动适应性差[3]。

由于大型核电汽轮机组的蒸汽流量为大型火电汽轮机组蒸汽流量的2倍,这使得核电机组向大容量方向发展,其制造难度加大,制造投资成本增加,所以,对核电汽轮机组低压转子部件的质量监督提出了更高的要求。

图1 核电汽轮发电机组结构图

2 质量监督的策划工作

由于核电汽轮机组的制造难度加大,质量监督要求更高,为了更好地保证质量监督工作的规范性和有效性,质量监督人员在监督工作实施前开展了一系列分析策划活动:编写监造大纲,主要在于明确质量目标和要求、监督过程及所采用的方法和手段、所需资源、所需记录及结果的验收准则等内容。主要的监督策划活动包括:熟悉规范、标准、图纸等技术文件,熟悉加工、装配、焊接、无损等基本技能,掌握监督程序文件和相关经验反馈,制定设备制造风险分析等工作。

2.1 对合同、上游技术文件的消化吸收

供货合同是质量监督人员与供应商之间沟通的依据和基础,质量监督人员通过研读合同文件,掌握合同中技术要求、重大进度节点、质量监督要求等,在监督策划过程中逐项落实合同要求。

上游技术文件主要包括设备规格书 (或产品说明书)、设计图纸、采购规范、技术条件、试验及检验规程等。这类文件主要用于指导设备的实际生产,质量监督人员熟悉上游技术文件有利于加强对制造厂设备生产过程的质量控制,所以,质量监督人员不光要熟悉掌握原材料采购规范、图纸及制造技术规范、装配操作规范、特殊工艺要求 (如:动平衡试验规范),还要熟悉相关的无损探伤规范及设计方引用的相关标准等。

2.2 对质量监督管理程序和监造技术文件熟练掌握

质量监督人员还应做好监督程序的准备工作,熟练掌握质量监督管理程序,主要包括合同规定的外发制造厂的质量管理程序和规范质量监督人员自身工作行为的监督程序。如:设备制造活动中不符合项处理、设备制造质量监督、工程物资的交付、运输、到货检验和现场仓储管理等。还应该熟练掌握包括设备制造质量监督分级文件、专用监督计划、监督导则等质量监督技术文件。

2.3 对设备制造风险分析和监造难点的预判

质量监督人员结合专业知识,通过对设备制造过程工艺流程的分析,对设备制造过程中重大质量事件发生的风险进行识别和评估,制定风险分析跟踪记录文件,在工序进行中做到事前分析制造难点,事中提醒跟踪措施,事后总结经验教训,切切实实达到质量监督风险分析的目的。

3 核电汽轮机低压转子制造中典型质量问题分析和监造应对措施

通过对上述的质量监督准备工作,质量监督人员对所监督的设备达到知己知彼,但是在实际制造中,出现了各种各样的质量问题,下面就其中的典型质量问题进行原因分析和质量监督所采取的措施,以期对后续同类设备质量监督提供经验反馈。

3.1 低压转子机加工过程典型质量问题和监督应对措施

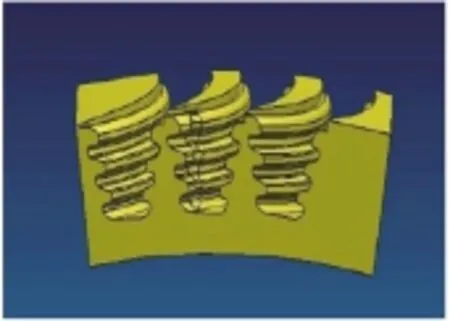

核电汽轮机组套装低压转子,如图2所示,最大直径Φ2 975 mm,长度为11 950 mm,重量为156 800 kg,带叶片最大直径Φ5 600 mm,重量达到180 800 kg。第1~3级为叉型叶根,4~5级为圆弧枞树型叶根。1~3级为自带冠叶片,次末级、末级没有围带,末级叶片汽道为57″叶片[2]。

图2 核电套装低压转子结构图

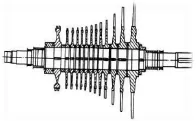

以套装低压转子机加工为例,如图3所示,其工艺加工过程是:粗车 (留余量1 mm)→磁粉检查→半精车 (留余量0.25 mm)→精车→划线→镗靠背轮联结孔→铣轮槽 (4~5级)→钻叶根销孔 (1~3级)→钳工倒角→修平衡槽锁口。其中,低压转子的精度要求非常高,两轴颈的全跳动精度要求≤0.015 mm,圆柱度≤0.015 mm,表面粗糙度≤Ra0.8 mm;所以机加工是套装低压转子制造质量监督的重点。制造中出现了一些典型的质量问题。

图3 核电低压转子机加工

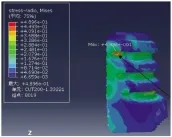

某项目2#低压红套转子电机端三级轮盘半精刀镗铣轮槽过程中,由于刀具断裂导致槽底和轮槽两侧壁被碰伤,不满足设计图纸的要求,其中最严重的碰伤长11 mm,宽7 mm,深1 mm,如图4所示。

图4 误加工后的轮槽

发生该质量问题后,设计部门通过三维模型进行应力分析,如图5所示,误加工后的应力分布与设计模型基本一致,最大应力比设计应力有所提高,如图6~7所示;虽然没有产生较大的应力集中,而且最大应力值没有超过材料的屈服极限,强度考核是合格的;最终还是通过修磨,减少应力集中,确保损伤后的轮槽的安全性得到保障。

图5 轮槽损伤后的应力情况

图6 轮槽设计模型

图7 轮槽损坏后的模型

综上所述,在低压转子的机加工过程中,质量监督人员应该对以下几个关键点进行重点监督:卧式车床加工精度的检查、转子上车床找正后对加工前轴向跳动和外圆跳动的检查、转子精加工后各台阶尺寸的检查、轴颈圆度的检查、粗糙度和跳动的检查、表面磁粉探伤的检查、轮槽的检测 (如:分度精度节距的检测、槽宽检测、深度检测、型线检测 (叶根试块、通止规))等。

3.2 低压转子和轮盘间骑缝销孔加工典型质量问题和监督措施

轮盘红套是低压红套转子的核心技术,制造厂、质量监督人员都比较重视,所以无论从文件准备、人员培训、模拟训练、质量监督等方面进行了全方位的关注,但是,在制造过程中,很小的失误都会造成大影响,例如:

某项目汽轮机低压转子Ⅱ调阀端一级轮盘加工骑缝销孔时 (如图8所示),由于操作人员使用铰刀进入太深,导致3个骑缝销孔的轮盘内弧面被铰刀刮伤。1#孔 (12点钟)位置划伤长9.06 mm、宽3.74 mm;4#孔 (2点钟)位置划伤长6.90 mm、宽3.00 mm(如图9所示);5#孔 (9点钟)位置划伤长9.65 mm、宽2.35 mm。

图8 骑缝销位置图

图9 一级轮盘骑缝销孔4#孔加工失误

轮盘骑缝销孔设计尺寸要求Φ20H7(+0.021 mm),由于孔深导致加工钻床悬臂长,转动时钻轴晃动大;孔精度要求高导致加工工步多,经历钻、铰和研磨,使用的铰刀刃薄且硬,才可以铰出粗糙度高的孔径,相对来说,铰刃就脆性高,容易断裂,尤其是当钻床刀臂晃动厉害或与钻孔中心线平行度不好时,均会使刀刃受力不均而易崩刃。

虽然骑缝孔并不是主要承担传递叶轮力矩作用的孔,是套装叶轮在转子超速时离心作用造成孔径达到极限时防止叶轮松动的保险销,但对机组叶轮强度的变化还是有一定影响,调阀端一级轮盘寿命评估无法满足设计要求,直接导致最终机加工去除该级轮盘。这是典型的非关键工序造成 “阴沟翻船”的案例。

质量监督人员吸取低压红套转子中心轴和轮盘之间骑缝销孔加工教训,在低压转子轮盘红套工序中除了重点监督:转子中心轴吊上红套滚轮架后水平度和径向跳动检查、低压转子中心轴清洁度检查、加热记录检查、红套过程全程跟踪、红套后轮盘冷跑校调检查等,还对核电机组红套转子轮盘骑缝销孔Φ20加工与装配操作过程,要求操作人员自检、质检人员专检、工艺人员复查,加强对中心轴和轮盘之间骑缝销孔加工先决条件检查、加工过程巡检和骑缝销孔最终验收,避免类似质量问题重复发生。

3.3 低压转子动平衡试验中典型质量问题和监督措施

汽轮机低压转子为挠性转子,转子直径包括末级直径达到5 m多,转子重量达260 t,动平衡试验是低压红套转子装配完工后最重要的性能试验项目,也是验证轮盘、靠背轮红套和动叶装配质量的重要指标。质量监督人员对于此工序采取全程跟踪的方式进行见证。

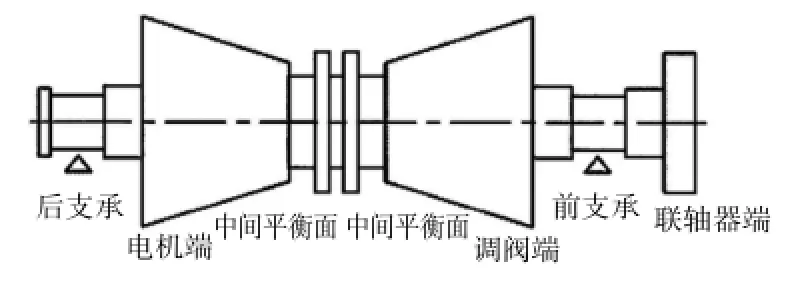

例如:某项目汽轮机低压转子在进行动平衡实验时,由于调阀端、电机端轴颈与靠背轮端面距离不同,特别是电机端图纸距离为2 530 mm,制造厂依据以往经验认为外伸的电机端靠背轮部分会因为自身挠性产生动平衡时的 “摆尾”影响,因此按照习惯采取电机端后支承摆架外移800 mm方案进行动平衡试验 (如图10所示),结果导致动平衡性能指标无法满足技术要求。用西屋公司软件模拟计算了转子的涡动曲线,发现 “摆尾”影响反而出现在摆架外移状况下。

图10 低压转子动平衡示意图

质量监督人员和制造厂一起认真复查工艺制造流程,分析认为电机端联轴器存在不平衡;主要原因在套圈机加工后没有进行过平衡检查;配装骑缝圆销时存在长度不一致情况;圆销工艺螺孔加工中也存在深度上的偏差 (盲孔)。综上所述,累积各种偏差后,使联轴器产生不平衡量。对此,制造厂采取了整改措施:在加工过程中增加联轴器套圈的平衡工序;在加工骑缝圆销的长度和工艺螺孔时进行配装,以消除联轴器的不平衡;同时,也把原工序超速试验-动平衡-车准转子围带,调整为超速试验-车准围带-动平衡,以减少车围带工序对动平衡的影响。最重要的是:对电机端的摆架在许可条件下内移170 mm,最终做出了较为理想的结果,满足了1 500 r/min时,轴承振动速度≤0.3 mm/s的技术要求。

在后续的质量监督检查中,质量监督人员重点关注了低压红套转子各级动叶装配后检查、动平衡试验程序是否考虑支架位置的问题、顶轴油清洁度检查、动平衡试验前工序是否考虑骑缝圆销、联轴器套圈平衡问题等,确保了动平衡实验的成功。

3.4 低压缸制造典型质量问题和监督措施

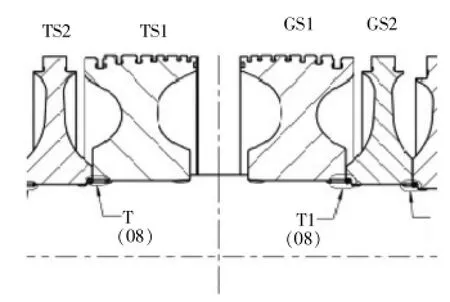

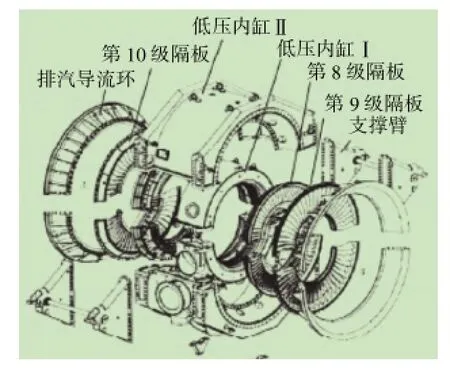

汽轮机低压缸是大型钢结构焊接部件,主要零部件包括低压内缸Ⅰ、低压内缸Ⅱ、低压转子、低压各级隔板、进汽和排汽导流环、波纹管等,如图11~12所示。

图11 低压缸结构剖视图

图12 低压缸结构图

低压缸制造的关键工序是下料、划线定位、装焊、热处理、机加及总装。其中,装焊阶段的监督重点是低压导流环堆焊的质量监控,主要因为堆焊的焊接量非常大,熔敷金属堆焊厚度≥6 mm,而且低压导流环整体外形尺寸为Φ7 100 mm,高883 mm,重量11 300 kg,焊接难度极大,所以,为保证焊接位置,只能大端向下在40 t变位器上进行装卡,装卡时由于直径超过变位器要求,只能偏心装卡来保证焊接过程的稳固。所以,质量监督人员对堆焊工序进行重点监督:检查焊接数据包的完整性,焊接过程中参数的稳定性。在对堆焊变形的控制中,质量监督人员重点关注操作人员是否按照工艺要求在堆焊前执行尺寸测量,并打上样冲眼,在堆焊后测量尺寸以明确变形量是否在变形范围内。

在低压缸的转运过程中,由于缸体是焊接件容易变形,而且在机加过程中部分部位粗糙度要求很高,所以,质量监督人员在总装过程中重点测量各个配合间隙是否满足≤0.1 mm的要求;这对机加提出了较高要求,也是监督员的关注重点。在总装过程中调水平是先决条件,调水平精度的优良程度对装配起至关重要的作用,水平的误差要求≤0.05 mm,再下一步就是对汽缸找中心、拉钢丝、测量汽缸的同心度,要求≤0.05 mm,以确保最终装配符合图纸要求。以上就是汽轮机低压缸制造过程中质量监督需要关注的几点。

4 总结

本文依据设备制造质量监督体系对核电汽轮机低压红套转子质量监督工作的质量风险和监督措施进行分析,通过对低压红套转子制造监督实施中遇到的几个重要质量问题进行梳理和分析,确定质量风险控制点,分析质量监督应对措施,为后续汽轮机低压转子的质量监督提供参考。

[1]广东核电培训中心.900 MW压水堆核电站系统与设备[M].北京:原子能出版社,2007

[2]林诚格,郁祖盛.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008

[3]王岩,范旭日,邵飞.压水堆核电站汽轮机的特点分析[J].科学技术,2011,(5):145

Typical Quality Problems and Supervision Measures for Low Pressure Rotor of Nuclear Steam Turbine

Liu Shihui,Chen Fubin,Zhou Xinhua

(SANMEN Nuclear Power Co.,Ltd.,Taizhou Zhejiang,317112)

The article briefly introduced several typical quality problems occuring during equipment manufacturing of the nuclear steam turbine low pressure rotor,reason analysis,treatment process and quality supervision measures.It provided a reference for the quality supervision of follow-up nuclear steam turbine manufacturing process.

nuclear steam turbine,quality supervision,non-conformance reports

TM263

B

1674-9987(2015)03-0064-05

10.13808/j.cnki.issn1674-9987.2015.03.015

刘世辉 (1975-),男,硕士,2005年毕业于兰州理工大学化工机械专业,现在三门核电公司从事设备质量监督工作。