基于可靠性的电动汽车车身骨架设计分析

2015-11-28绳锴杨坤吴静陈瑞雪郝琪

绳锴,杨坤,吴静,陈瑞雪,郝琪

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

为实现电动汽车的轻量化,提高一次续航里程,某单排座电动车车身采用铝合金框架式车身结构,根据车身骨架的主要使用特性,要求其要有适合的刚度。同时,振动特性是检查设计达到结构动态性能设计准则的主要分析手段,尤其是低阶模态很大程度上影响着整车的舒适性。

工程实际中,不确定因素客观存在,材料性能参数差异、结构尺寸偏差这些不确定因素将不可避免引起性能指标的波动。这种随机性往往会将设计结果推向失效区域的边缘,设计变量的微小变动都有可能导致产品失效。可靠性计算打破传统确定性设计的模式,考虑设计参数的随机性分布,以失效概率或可靠度值衡量结构设计的可靠程度。

针对某纯电动汽车使用特点,根据GB/T708-2006及GB/T3880.3-2006对材料尺寸偏差的规定,同时考虑材料性能参数的差异,对白车身主要性能指标即刚度性能和一阶振动特性进行可靠性计算,综合评价车身的设计。

1 可靠性设计

1.1 可靠性定义及计算方法

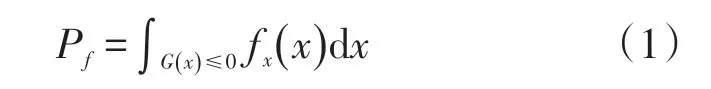

单失效模态下结构的失效概率定义为

式中:G(x)为结构功能函数;x={x1,x2,…,xn}为结构的基本随机变量;fx(x)为随机变量向量x的联合概率密度函数。则可靠度为

式中:Φ为标准正态随机变量概率分布函数。

系统概率密度函数已知且结构功能函数连续可导的可靠度计算往往是一个多元函数多重积分问题。由于被积函数和积分边界比较复杂,用解析法或数值积分法求积分极为困难,由此发展了如一次可靠性(FORM)、二次可靠性(SORM)等[1-2]近似方法。对于复杂工程结构可靠度计算,结构功能函数通常难以写出其显式表达,因此无法求出功能函数的梯度。解决此类问题最直接的方法是采样统计法[3-4]。

1.2 概率分布函数

不确定性设计变量的取值是随机的,随机参数取值不同,设计变量表现出不同的特性。正态分布函数是最重要的统计分布之一,分布函数表达见式(3),μ为数学期望,σ为标准差。本文中采用正态概率分布函数描述不确定变量的分布。

1.3 采样方法

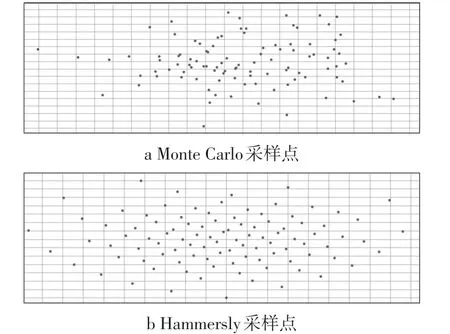

采样方式决定了计算效率和统计精度。Hyperstudy计算平台提供3种采样算法,即Monte Carlo 法、超拉丁立方(LH)采样法、Hammersly 采样法。Monte Carlo法以概率论中的大数定理为基础,基于基本变量的联合概率密度函数抽取N个样本,以落入失效区域内样本点Nf与总样本点N 之比为真实失效概率Pf的估计值。该方法在样本量巨大时,是一种无偏估计[7],但因其计算工作量太大,一般用作结构可靠性各种近似计算方法的结果校核和精度检验。

LH采样方法能用较少的样本对输出统计结果进行较精确估计。先根据所需样本点的个数m 将全部n个设计变量均匀分成m 份,整个可行域被划分成m″个子空间。从每个设计变量的m个子空间中随机选择一个样本点,每个设计变量的m个样本点随机组合。这种分层抽样考虑了随机变量的概率密度函数。但由于其在n 维空间是采样点的随机组合,因此n 维空间的均匀性是该方法的局限[5]。

Hammersly采样基于r 进制小数构造最佳一致分布点集。设试验点数为m,r为质数,对于满足1≤t≤m的正整数t,可按照r 进制表示:

式中:M =int(logrm),对于任意正整数t 均有唯一的r 进制小数Ztr与之对应,Ztr可视为t的映象,由此得到(Z1r,Z2r,…,Zmr)Halton点集。Hammersly 对Halton点集进一步改进,得到偏差更小的一致点集((2t-1)/(2m),Ztr1,Ztr2,…,Ztr(n-1)),映射到差值空间,即得到基于Hammersly点集的试验点。

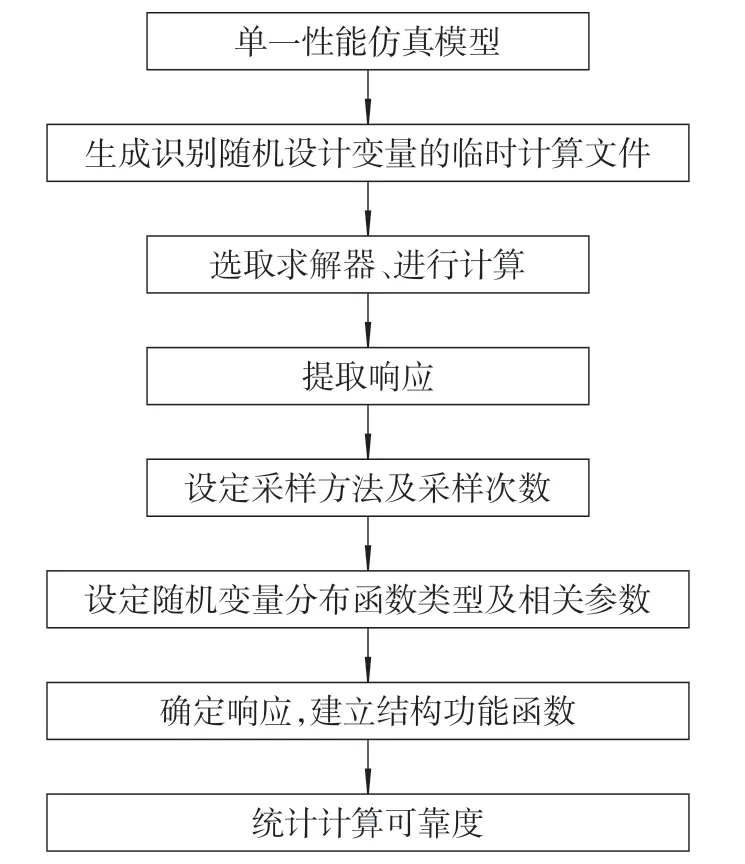

Hyperstudy平台下的单一性能可靠性仿真计算基本流程如图1所示。

图1 可靠度计算流程

2 车身骨架性能仿真分析

2.1 静态扭转刚度分析

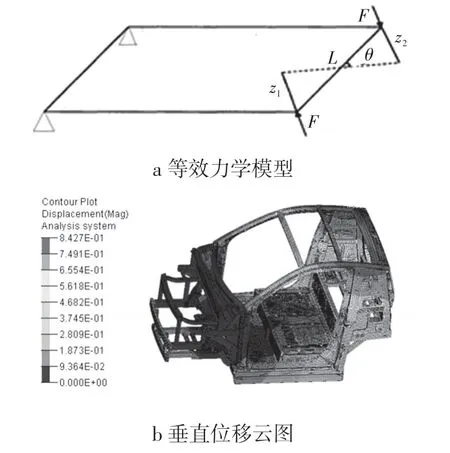

根据车身刚度试验大纲中的白车身扭转刚度试验,对前悬固定、后悬连接处施加扭转载荷500 N·m,其等效力学模型如图2a所示。

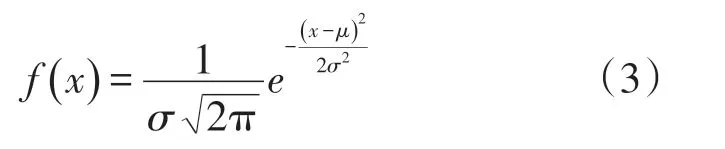

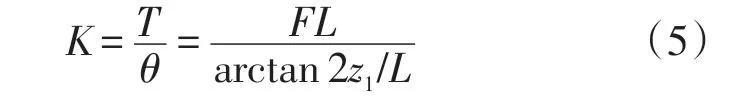

扭转刚度K定义如式(5)所示:

扭转工况垂直位移云图如图2b所示,其后悬连接处节点的最大位移是0.456 mm,轴距为0.98 m,计算得车身骨架的扭转刚度值为9434 N·m/(°)。其扭转刚度值与文献[6]中某款电动轿车扭转刚度值9848.6 N·m/(°)相差不大,而桑塔纳2000的白车身扭转刚度为3388 N·m/(°)。因此与传统轿车相比,该车车身的扭转刚度相对较高。

图2 扭转工况等效力学模型及位移云图

2.2 动态振动模态分析

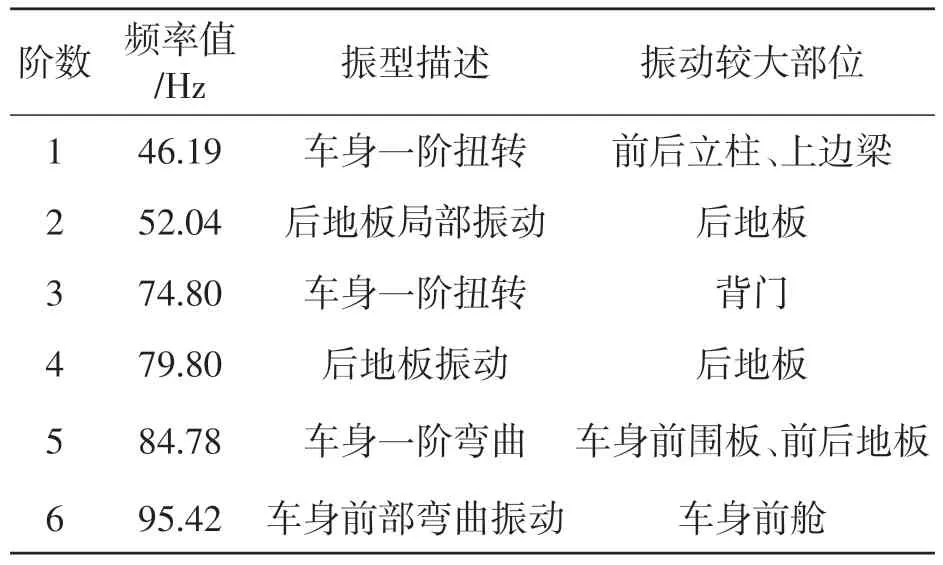

计算车身骨架除整体六阶频率外前六阶自由模态,结果如表1所示。纯电动汽车受到的激励主要有路面激励、车轮激励、电动真空泵激励和电机激励。路面激励一般由道路条件决定,目前在高速公路和一般城市较好路面上,路面激励频率大多为1~3Hz。车轮激励通常在1~30Hz之间,一般低于11Hz[7]。因此,车身骨架的振动频率避开了路面激励和车轮激励。电动真空泵会带来70~75Hz的振动[8],可能与车身骨架的三阶模态发生共振。电机通常提供40Hz的频率,不会产生共振。

表1 EJ02车身骨架模态分析结果

3 车身骨架DOE分析

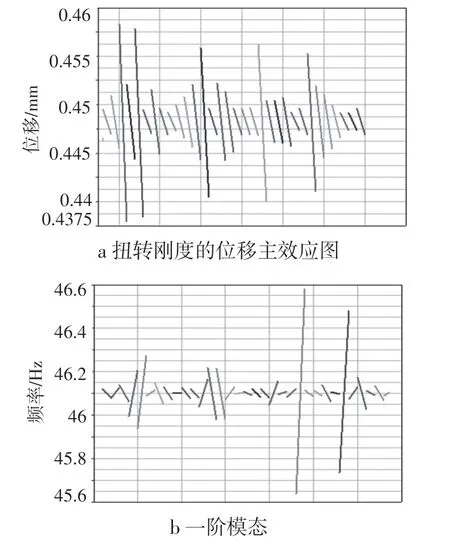

由于组成车身的部件数较多,为了简化计算,通过试验设计(DOE)方法,可以寻找到对结构性能影响较大的部件。采用部分因子试验设计方法,针对一阶模态及扭转载荷2种工况选取车身骨架有限元模型的32个部件厚度作为实验设计因素,每个因素取2水平进行计算,DOE分析结果分别如图3所示。通过主效应图,可以清晰直观地查看可控因子与响应之间的关系,直线斜率越大,代表该因子对响应的影响越大。通过主效应图找出对骨架2种性能影响较大的7个部件分别是风窗框上横梁、门槛外围板、后立柱、前加强撑、顶梁、前车身骨架、前围板。

图3 扭转刚度位移和一阶模态主效应图

4 EJ02车身骨架可靠性分析

4.1 车架的可靠性计算参数设置

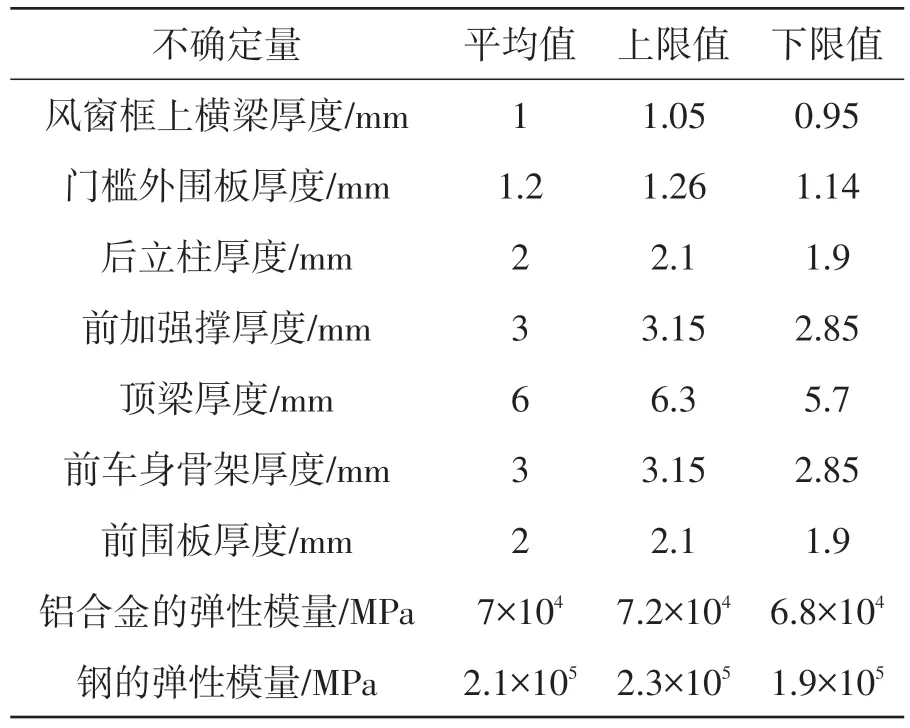

车身骨架的材料参数及材料尺寸为制造过程中带入的不确定随机变量,根据GB/T708-2006及GB/T3880.3-2006 对尺寸及允许偏差的规定,板料的实际厚度会偏离其公称厚度,厚度的制造误差在原尺寸的10%以内。材料性能在其常见范围内波动,参考基本性能计算结果,为简化可靠性计算模型,选取DOE分析的7个对性能影响大的部件厚度以及车身地板材料钢和骨架材料铝合金的弹性模量为不确定设计变量,具体数据见表2。

4.2 可靠性计算结果分析

计算设定不确定变量服从正态分布,采用Hammersly 采样方法,采样次数为100。建立对应结构功能函数的扭转刚度、一阶频率2个响应函数,分别取原设计对应的扭转工况加载点加载方向上的最大位移以及振动一阶频率值。以风窗上横梁厚度的采样点分布为例,其Monte Carlo 采样法与Hammersly 采样法的采样点分布如图4所示,本次计算所采用的Hammersly 采样法的均匀度明显优于Monte Carlo采样法。

表2 不确定量制造误差范围

图4 不同采样方法采样点分布图

各响应的频次柱状图、概率密度函数(PDF)和累计分布函数(CDF)曲线如图5所示,由图5a 看出,在扭转刚度响应的CDF图前部呈上升趋势,尾端趋于平缓,PDF 图上出现2个峰值还有一个谷值,2个峰值出现的位置分别对应加载点垂直位移,数值在0.3297 mm和0.5341 mm附近,位于最大位移点0.4549 mm 两侧,而谷值位于点0.4939 mm附近,这对提高可靠性不利;垂直位移点出现较高的部分集中在0.4395~0.4795 mm之间,此期间出现的频次为40次,而最大位移点出现在此期间,因此该响应的抽样效果很好。

从图5b可以看出,频率在各个区间出现的频次较均匀,频率响应出现最多的频次出现在一阶频率46.1912Hz附近,出现的频次为12次。而频率值为46.1925Hz出现的频次为11次,这与一阶频率值很接近。频率的平均值大致在46.1025Hz 左右,频率抽样的效果很好。CDF图总体上在各个频率范围都在上升,没有出现后部平缓的曲线段;而PDF图形总体趋势比较平缓,没有明显的波峰级快速下降区,这说明频率随不确定设计变量的变动可靠度会有较大的波动。

图5 响应的柱状图、概率分布函数及累积分布函数图

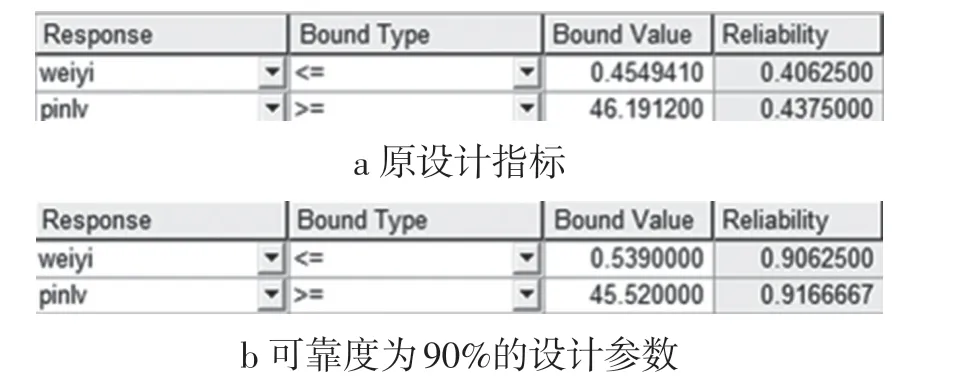

选取原性能指标计算结果为结构功能函数的约束值时,原车身骨架可靠度计算结果见图6a,刚度及频率响应的可靠度只有45.49%和46.19%。由此可见,原骨架的性能指标已经接近设计指标的边缘区,变量的波动极有可能引起性能问题。若要求2个性能结构功能函数指标可靠度均为90%以上,则此时的位移及频率期望值分别为0.54 mm、45.52Hz,如图6b所示。此时对应刚度下降了13.6%,为8151 N·m/(°),但仍在设计许可范围内;频率为45.52Hz,能够避开来自外界的激振频率,因此该白车身的可靠性满足设计要求。

图6 车身骨架可靠度计算结果

5 结论

引入制造中主要不确定因素进行可靠性设计分析,通过Hammersly 采样方法计算了2种工况下以原设计指标为极值的结构功能函数可靠度,并得到置信度为90%以上车身骨架所对应的性能响应指标值。结果表明该车架存在可靠性优化的空间。

[1]Du X,Sudjianto A.First-order Saddle-point Approximation for Reliability Analysis[J].AIAA Journal,2004,42(1)∶1-9.

[2]冯世琪,廖林清,杨翔.非概率稳健可靠性理论及其发展趋势[J].重庆工学院学报,2007(21):45-50.

[3]刘德顺,岳文辉,杜小平.不确定性分析与稳健设计的研究进展[J].中国机械工程,2006(17):1834—1839.

[4]梅刚.基于非线性随机有限元的结构可靠度问题研究[D].北京:清华大学,2005:3-12.

[5]卓小君.改进kriging 模型及其在隧道围岩稳定可靠度计算中的应用[D].长沙:湖南大学,2011:21-25.

[6]仇彬.轿车白车身扭转刚度分析及结构优化设计[D].合肥:合肥工业大学,2007:38-42.

[7]夏青松.电动汽车车身模态分析与实验模态对比研究[J].试验测量,2008(2):24-37.

[8]相龙洋等.电动汽车驱动定子振动特性优化[J].制造业制动化,2014(7):134-142.

[9]郑冬黎,张胜兰,张兵,刘建平.基于HyperWorks的客车车身骨架强度分析与结构改进[J].湖北汽车工业学院学报,2010(4):20-23.