聚晶金刚石的电火花加工放电特性研究

2015-11-26华蕊陈锦源叶树林

华蕊,陈锦源,叶树林

(1.佛山科学技术学院,广东佛山528000;2.佛山市顺德区伦教街道,广东佛山528308)

0 前言

聚晶金刚石 (Polycrystalline Diamond,简称PCD)是由特殊处理的单晶金刚石微粉与少量黏结剂在高温 (1 400℃)、高压 (6 000 MPa)下烧结而成的聚晶体,其硬度高达10 000 HV左右,是目前世界上人造物质中最硬的材料。由于其具有硬度高、耐磨损等优异性能而被广泛用作刀具材料加工各种难加工材料。然而,也是因为其硬度和强度很高,对它的成形加工非常困难,严重妨碍了它的推广应用。电火花加工因为不受被加工材料的硬度和强度的影响,被认为是一种非常有效而经济的PCD刀具成形加工的方法。由于PCD材料自身的一些特点,如电阻率较大,材料中含有大量非导电相等,使得PCD材料的电火花加工呈现出不同于普通电火花加工的放电特性,研究并正确理解这些特性,对掌握PCD电火花加工的内在规律,优化工艺参数,提高加工性能具有很大的现实意义。

1 实验

1.1实验装置

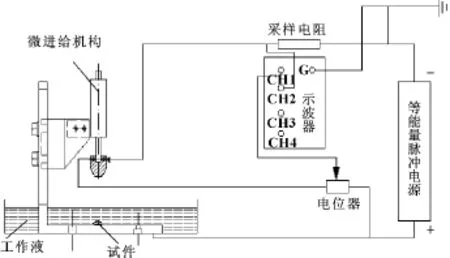

该实验是在自制的单脉冲放电实验装置上进行的,实验装置的结构示意图如图1。

图1 单脉冲放电实验装置结构示意图

实验中,试件用压板固定在工作台上,电极安装在用螺旋测微仪改造而成的微进给机构上,转动微调旋钮可以精确地调整电极与试件之间的间隙大小。脉冲电源采用自行开发的等能量脉冲电源,它有单脉冲放电和连续工作2种模式,输出电压可通过自耦变压器连续调整,而且可以对每一个脉冲的放电持续时间进行控制,能很好地满足实验要求。实验采用泰克公司TDS 2024B型数字存储示波器来观察记录加工中的电压和电流波形,电流信号经取样电阻测出后接入示波器。该示波器不仅可以记录并存储各通道信号的波形图,而且还能以25 MHz的采样频率将各通道信号的幅值以EXCEL文件形式保存起来,因此对实验结果不仅可以根据存储的波形图来进行定性分析,还可以通过对记录文件中的数据进行定量分析。

1.2 实验材料

实验中的放电介质为煤油,电极材料为紫铜棒,试件材料为GE公司生产的聚晶金刚石复合片,试件1为Compax1500,试件2为Compax1300,其有关参数见表1。为了和普通的电火花加工比较,还用A45钢进行了电火花加工实验,试件3为A45钢。

表1 PCD试件材料的部分物理参数

1.3 实验过程

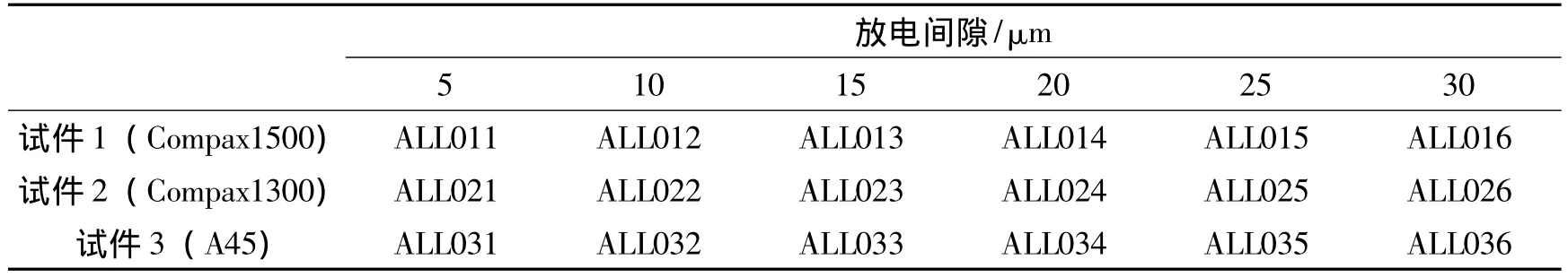

为了研究PCD的放电特性,选取Compax1500、Compax1300和A45钢3种材料进行单脉冲放电实验,实验中选取峰值电流为2 A,放电持续时间为200 μs,放电间隙按照表2选取,实验过程如下:

(1)把试件擦拭干净放在实验台上,再用压板压紧,固定好位置后,慢慢注入煤油,直至煤油没过试件10 mm以上。

(2)慢慢旋转微进给机构的旋钮,使电极慢慢向试件靠近,直到电极与试件表面接触,听到轻微的“咔咔”声为止,记下此时螺旋测微仪的刻度;然后反方向慢慢旋转微进给机构的旋钮,使电极上升,此时螺旋测微仪的刻度与其之前记下的刻度之差即为电极与试件之间的放电间隙,根据表2调整好每次实验所对应的放电间隙,然后锁紧微进给机构。

表2 PCD放电特性实验安排一览表

(3)连接好实验电路,然后通过调节自耦变压器使脉冲电源的输出电压缓慢上升,直到发生电火花放电。数字存储示波器设置成单次触发模式,可以自动记录每次火花放电的电流、电压波形及数据,每次放电结束后,按下示波器面板上的save键,将记录的放电波形和数据保存在U盘上,文件名如表2所示。

2 实验结果分析

2.1 放电波形分析

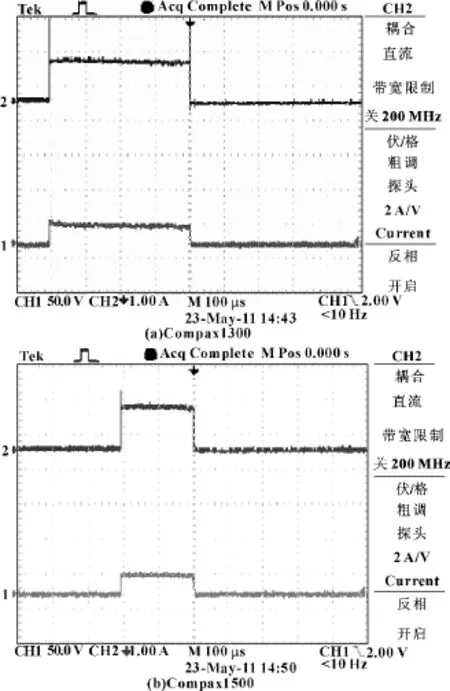

图2是2种PCD材料的电火花放电的波形图,从图中可以看出电火花加工PCD的放电波形与普通电火花加工的放电波形非常类似,当间隙击穿后,间隙两端的电压迅速下降,电流迅速上升,经过一段时间后,间隙电压与电流达到一相对稳定的状态,一次放电结束后,间隙两端的电压和电流迅速降为0。

图2 PCD的电火花放电波形图

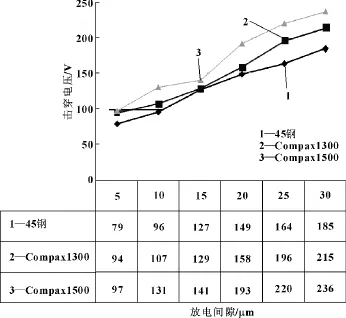

2.2 放电间隙对击穿电压的影响分析

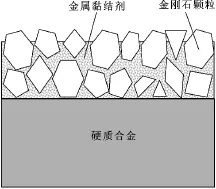

图3 是实验得到的放电间隙与击穿电压的关系曲线。由图3可知,无论是A45钢,还是PCD,随着放电间隙的增大,所需的击穿电压也相应增大,符合电火花加工的一般规律。但在相同间隙的情况下,PCD所需的击穿电压要高于A45钢,而且,Compax1500的击穿电压又要高于Compax1300。通过分析,认为这个在A45钢等金属材料的电火花加工中,放电间隙等于工件电极与工具电极之间的间隙。但由于PCD是由金刚石颗粒和金属黏结剂构成的,其结构如图4所示。对于PCD的电火花加工来说,由于PCD中金刚石颗粒本身并不导电,其导电是靠充满金刚石颗粒间隙的金属黏结剂形成的导电网络来完成的,PCD复合片的结构从图中可以看出,PCD的实际放电间隙应该是两电极之间的距离再加上金刚石颗粒突出于金属黏结剂部分的尺寸,金刚石颗粒的直径越大,实际放电间隙增加得也越多。因此,实验中虽然同一组的电极间距相同,但PCD的实际放电间隙要大于A45钢,Compax1500的实际放电间隙又要大于Compax1300,造成了PCD的击穿电压高于A45钢,Compax1500的击穿电压又要高于Compax1300。

图3 放电间隙与击穿电压关系

图4 PCD的结构示意图

为了进一步验证上述分析,还进行了电极与PCD工件接触情况下的放电实验,其放电波形图如图5所示。从图中可以看出,虽然此时的放电间隙为0,但放电波形并未呈现短路状态,还是呈现出典型的火花放电状态。这是因为电极只是与突出的金刚石颗粒接触,并未与导电的金属黏结剂接触而形成短路,这与前面的分析是一致的。

图5 放电间隙为0时的PCD放电波形

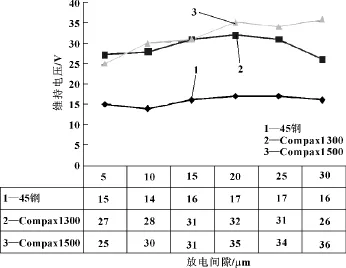

2.3 放电间隙对火花维持电压的影响

火花维持电压是指在电火花加工中,当极间介质被击穿时工件与工具之间的电压,一般认为它的大小与电极对材料及工作液种类有关。图6是实验得到的放电间隙与火花维持电压的关系曲线。由图6可知,在A45钢、Compax1300、Compax1500 3种材料的电火花加工中,放电间隙的变化对火花维持电压的影响都不是很明显,但不同材料的火花维持电压差异却较大,对比A45钢、Compax1300、Compax1500的火花维持电压值,它们的平均值分别为15.8、29.2、31.8 V,可见聚晶金刚石材料的火花维持电压要显著高于A45钢。另外,实验数据还显示,同为聚晶金刚石的Compax1500的火花维持电压又要高于Compax1300,经分析认为,这可能与不同聚晶金刚石材料的电阻率有关,因为Compax1500的电阻率要大于Compax1300,放电电流在Compax1500试件电阻上形成的电压降也要大于Compax1300,而这个电压降会叠加到火花维持电压上。因此,电阻率越高的聚晶金刚石材料的火花维持电压也越高。

图6 放电间隙与维持电压关系

3 结论

(1)PCD电火花加工的放电波形与普通电火花加工的放电波形非常类似,符合电火花加工的一般规律。

(2)PCD的电火花加工需要更高的击穿电压,而且,PCD的金刚石颗粒直径越大,需要的击穿电压也越高。

(3)在PCD的电火花加工中,可能不存在短路的状态。

(4)PCD电火花加工中的火花维持电压要高于普通的电火花加工,而且随着PCD的电阻率和放电电流的增大而升高。

[1]张勤俭,曹凤国,刘媛,等.聚晶金刚石加工技术进展[J].金刚石与磨料磨具工程,2006(4):76-80.

[2]JAHAN M P,WONG Y S,RAHMAN M.A Study on the Fine-finish Die-sinking Micro-EDM of Tungsten Carbide U-sing Different Electrode Materials[J].Journal of Materials Processing Technology,2009,209:3956-3967.

[3]刘晋春,白基成,郭永丰.特种加工[M].北京:机械工业出版社,2010.