风机风量调整集成式机液伺服液压缸动态特性分析

2015-11-26苏东海秦明璋

苏东海,秦明璋

(沈阳工业大学机械工程学院,辽宁沈阳110870)

0 前言

在引风机的使用过程中,风量的需求并不是恒定的,会根据实际需要选择适当风量以完成生产需求。当供风量大于实际需求量时,富裕风量会白白消耗电能,增加生产成本。而机液伺服缸作为风机风量调节的主要元件,它的动态性能直接影响到风机的性能和效率。因此,近几年来对风机机液伺服缸的研究引起了更多学者的重视。本文作者通过对集成式风机风量调节机液伺服缸进行建模,对其动态特性进行仿真分析,为设计集成式机液伺服液压缸提供理论依据。

1 集成式机液伺服液压缸的结构及工作原理

集成式机液伺服缸的结构如图1所示。

图1 集成式机液伺服缸结构示意图

从图中可知,在阀控缸集成式元件中,正开口双边滑阀和非对称差动缸是一个整体,并在活塞上开设了一个阻尼孔;在配油方面,机构采用了轴向配油方式,即油液通过旋转油封直接通过轴向油道进入控制阀内。

集成式机液伺服液压缸的原理如图2所示。

图2 机液伺服液压缸原理图

高压油ps直通有杆腔,当阀芯没有输入时,油液经阻尼孔流入无杆腔,再经阀芯正开口流回油箱,对机构循环冷却。当给阀芯一个Xv正向位移时,此时右侧节流口开口增大,压力油同时向液压缸左右两腔等压供油,由于两腔活塞面积不同,活塞向右移动,对负载做功;由于活塞与阀体是集成的,随着活塞的前进,右侧节流口逐渐减小,当达到平衡位置时,活塞停止运动。当给阀芯一个Xv负向位移时,原理同上。

2 数学模型

假设:阀对于阀芯位移和阀压力变化所产生的流量变化能瞬间反应,即阀具有理想的响应能力;供油压力恒定,回油压力为零[1]。

阀口流量方程为

式中:Kq为流量增益;Kc为流量-压力系数;QL为负载流量;pc为液压缸控制腔压力。

液压缸流量连续性方程为

式中:Ah为液压缸无杆腔有效面积;Xp为活塞杆输出位移;Cip为液压缸内漏系数;Gr为阻尼孔液导;V0为液压缸无杆腔面积;βe为有效体积弹性模量(包括阀、连接管道和缸体机械柔度)。

液压缸力平衡方程为

式中:m为活塞及负载等效质量;FL为作用在活塞上的外负载力;K为负载弹簧刚度;B为活塞及负载的粘性阻尼系数。

将式 (1)、(2)、(3)联立,忽略弹簧刚度,整理得系统开环传递函数为:

式中:Kce为机液伺服系统的总流量-压力系数,Kce=Kc+Ctp+Gr

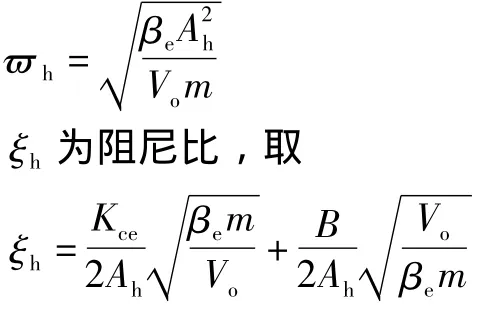

ϖh为液压固有频率,取

3 系统动态特性的影响因素分析

该系统为机液伺服控制系统,特别是采用集成式阀控非对称差动缸结构,参数优化设计显得尤为重要[2]。文中以5 t机液伺服液压缸为例分析系统的动态特性。

根据传递函数可知,影响机液伺服缸系统的主要因素有:阻尼孔直径d、阀口面积梯度W、阀正开口量U和负载质量m,这些参数对系统动态性能的影响是存在矛盾的。所以必须合理的选取参数值,使系统综合性能达到最优[3]。

3.1 阻尼孔直径对系统动态特性的影响

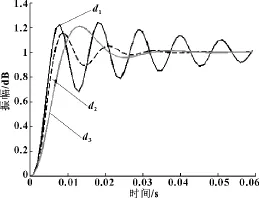

图3显示了不同阻尼孔直径下的系统阶跃响应曲线。由图中可知,随着阻尼孔直径的增加,系统上升时间变大,响应变慢,超调量先减小后增大。

图3 不同阻尼孔直径下的系统阶跃响应图(d3>d2>d1)

阻尼孔直径对系统的阻尼比有直接影响,但阻尼孔直径也不是越大越好,过大的阻尼孔直径会增加系统的内泄量,出现爬行、出力不足、保压性能差等问题;且随着阻尼比的增加,系统超调并不是一直减小,到达一定值后开始增加。综合系统性能,阻尼孔直径选d2时最满足设计要求。

3.2 阀口面积梯度对系统动态特性的影响

图4显示了不同阀口面积梯度下的系统阶跃响应图。由图中可知,随着面积梯度的增加,上升时间减小,系统响应变快,但超调量增加,稳定性降低。

图4 不同面积梯度下的系统阶跃响应图(W3>W2>W1)

阀口面积梯度对开环增益和阻尼比均有影响,选取大的面积梯度会提高系统的响应速度,但过大的面积梯度会增加阀的体积,使流量增加,降低阀的效率;超调量也会增加,系统更加不稳定,综合系统性能,面积梯度选W2最符合设计要求。

3.3 阀正开口量对系统动态特性的影响

图5显示了不同阀正开口量下系统阶跃响应图,由图中可知,随着阀正开口量的增加,上升时间增加,系统响应变慢,超调量先减小后增大。

图5 不同正开口量下的系统阶跃响应图(U3>U2>U1)

正开口量对系统动态特性的影响与阻尼孔直径类似,但对系统动态特性影响不大,根据文献 [4],通常取正开口量为U=δ,这样既满足了正开口,又获得了最大压力增益。综合系统特性,正开口量取U2最符合设计要求。

3.4 负载质量对系统动态特性的影响

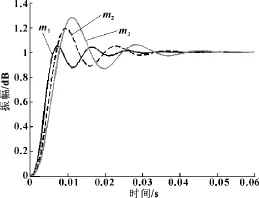

图6显示了不同负载质量下系统阶跃响应图,由图中可知,随着负载质量的增加,系统上升时间增加,响应变慢。超调量变大,稳定性降低。

图6 不同负载质量下的系统阶跃响应图(m3>m2>m1)

负载质量对系统固有频率和阻尼比均有影响,负载质量增加,系统响应变慢,稳定性降低,所以设计时要优化系统结构和使用材料,尽量减小负载质量。综合系统性能,负载质量取m1时最符合设计要求。

4 结论

通过对集成式机液伺服液压缸的理论分析,建立了机液伺服缸的数学模型。从仿真结果来看阻尼孔直径d、阀口面积梯度W、阀正开口量U和负载质量m对动态特性均有很大影响,适当调节U、W、d,减小m,可以提高系统动态特性。通过仿真不断修改结构参数,使机液伺服缸的综合性能最好,为设计集成式机液伺服缸提供了一定的理论依据。

[1]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[2] LEI Junbo,WANG Xuanyin,PI Yangjun.Sliding Mode Control in Postion Control for Asymmetrical Hydraulic Cylinder with Chambers Connected[C]//Shanghai Jiaotong U-niversity and Springer-Verlag Berlin Heidelberg 2013.Shanghai Jiaotong Univ.(Sci.),2013,18(4):454-459.

[3]江海兵,曹树平,朱会学,等.森吉米尔轧机FMV阀控缸系统动态特性研究[J].机床与液压,2004(7):45-46.

[4]李阁强,韩建海,张彪,等.正开口阀在电液负载模拟器中的应用[J].液压与气动,2008(12):42-44.

[5]魏树国,赵升吨,张立军,等.直驱泵控式液压机液压系统的动态特性仿真及优化[J].西安交通大学学报,2009,43(7):79-82.

[6]江桂云,王勇勤,严兴春.液压伺服阀控缸动态特性数学建模及仿真分析[J].四川大学学报,2008,40(5):195-198.

[7]苑士华,魏超,张银彩.液压机械无级变速器动态特性的影响因素研究[J].农业工程学报,2008,24(2):33-37.

[8]刘少辉,林少芬,刘国印,等.工程机械液压系统试验台的动态特性仿真研究[J].机床与液压,2009,37(3):138-141.