海面溢油回收机双马达速度闭环同步控制实现方法研究

2015-11-26杨前明李健孔令奇

杨前明,李健,孔令奇

(山东科技大学机械电子工程学院,山东青岛266510)

0 前言

围油栏机械化收放装置是内嵌式溢油回收系统的重要组成部分,它主要由扫油臂和围油栏卷筒等组件组成,用于实现围油栏机械化布放与收卷作业。文献[1-2]给出了扫油臂系运动协调性仿真分析与机身本体HST驱动方案力学分析,由于其作业工况下伴随海面随机载荷的作用,考虑其作业时具有低速、大扭矩运动及载荷特点,设计过程中将围油栏布放(收卷)与扫油臂端部线速度同步作为其工作动态品质的关键考核技术指标之一。

电液阀控马达是低速大扭矩传动系统驱动的常用方法之一,在工业机械化装备中获得了比较广泛的应用。根据实际控制精度要求,常用的控制方法主要有开环、闭环液压同步控制,闭环控制主要为“同等方式”与“主从方式”[3-4];随着现代控制理论的日益丰富及其在工业控制中的成功应用,同步闭环控制采用了自适应控制理论和智能控制理论来设计控制策略及其相应控制器,如PI与PID优化调节器、模型跟随自适应控制器 (AMFC)、参考模型自适应控制器 (MRAC)、神经网络自适应同步控制算法和神经网络相关学习同步控制算法[5-9]。控制方法选择的出发点主要有技术性、综合性价比以及使用过程中的便捷性与可靠性。本文作者根据实际设计技术要求,在综合分析的基础上,提出了基于PLC控制的双路比例阀控马达速度“同等控制”实现方法,为解决该类工程设计提供了设计参考依据。

1 系统组成与控制要求

1.1 系统组成及工作原理

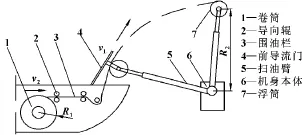

围油栏收放装置系统组成如图1所示,主要由扫油臂机身本体6及其驱动系统、围油栏卷筒1及其驱动系统组成。本体与围油栏驱动系统组成如图2、3所示。围油栏的一端固定在围油栏浮筒上,另一端则缠绕在围油栏卷筒上,并由收油机导向辊浮动夹紧其两侧,辅助其布放与收回。扫油臂本体与围油栏卷筒由两个HST电液阀控马达系统驱动,分别实现扫油臂与围油栏卷筒的旋转运动。收油作业准备阶段,扫油臂前端机械手对围油栏浮筒进行抓握,2个HST驱动系统分别带动扫油臂与围油栏卷筒以不同角速度同时旋转,实现围油栏的牵引与布放。收油作业阶段结束后,2个HST系统以不同角速度同时反方向旋转,实现围油栏收回作业。

图1 围油栏收放装置原理图

图2 本体HST示意图

图3 围油栏HST示意图

1.2 系统控制要求

2个HST系统驱动的扫油臂与围油栏卷筒的旋转运动,由于各自运动回转几何半径、减速比及驱动负载的不同,其线速度控制难以做到精确同步,实际操作过程中将线速度同步精度设计允许范围定位在±15 mm/s。文中采用双闭环同等控制 (DCLCC,Doubleclosed-loop Coordinative Control)方案,结合现有的同步控制回路,提出新的控制策略方法从而使其达到速度控制精度要求。

图2与图3分别表示扫油臂机身本体传动系统与围油栏卷筒传动系统示意图,假设扫油臂前端线速度为v1,围油栏卷筒外缘线速度为v2。则有:

式中:n1为扫油臂驱动马达转速,r/s;i1为扫油臂减速比;ω1为扫油臂角速度,rad/s;R1为扫油臂臂长,m;n2为围油栏卷筒马达转速,r/s;i2为围油栏卷筒减速比;ω2为围油栏卷筒角速度,rad/s;R2为围油栏卷筒直径,m。

海面溢油回收装备作业时受到海面各种随机载荷的影响,为便于分析假设:

(1)围油栏布放过程中,忽略其弹性伸缩量;

(2)围油栏卷筒缠绕外直径不变,即围油栏厚度忽略不计。

因此,双HST系统的控制要求可归纳为:

(1)当系统协调运行时,需保持扫油臂端部及围油栏卷筒线速度相同,即v1=v2;

(2)在围油栏布放结束后,扫油臂端部与围油栏卷筒外缘线位移量应相同,即等于围油栏的布放长度L;

(3)系统在运行过程中可以随时调节协调运动的运行速度且系统运行应稳定可靠。

为使系统运行时扫油臂端部 (浮筒)与围油栏卷筒外缘的线速度与设定的目标速度相同,即有:v1=v2=v

由式 (1)、(2)得:

式 (3)即为两马达在速度协调运行时的转速比,与其旋转半径R和减速比i有关。式 (4)、(5)为目标速度与各个马达转速之间的数值关系。

由此可以看出,虽然两执行元件的线速度相同,但是其马达转速并不相同。因此准确实现两马达的旋转速度n1、n2的控制是实现围油栏两个端点 (浮筒与卷筒)线速度同步控制的前提与技术关键。另外,为使系统运行结束后两执行元件线性位移量相同,除保持转速比例协调外,还应该保持两马达启停时的同步性。

2 双HST系统同步实现方法

2.1 PID与“同等方式”同步联合控制

速度“同等方式”是指多个需要同步控制的执行元件分别独立跟踪设定的理想输出而受到控制并达到同步驱动。

图4为同等方式独立反馈同步控制方案原理图。当给定系统输入信号时,系统对两个输出运动参量进行独立反馈校正,保证两输出具有良好的速度跟随性,实现速度同步控制。

图4 独立反馈校正同步控制方案

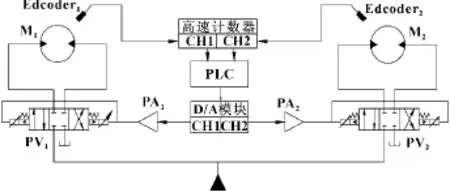

图5 为双HST比例阀控马达速度闭环控制系统原理图。系统由围油栏卷筒马达M1、机身本体驱动马达M2、比例换向阀PV1与PV2、比例放大器PA1与PA2、编码器Edcoder1与Edcoder2、PLC和D/A模块组成。

图5 双HST阀控马达速度闭环控制原理

图5 的控制基本思想是:给PLC设定速度控制指令信号,并通过式 (4)、(5)将速度值转化为两个马达对应的数字量发送给D/A模块;D/A模块将数字量信号转化为模拟量信号输送给比例放大器,调节比例阀开口量,实现马达转速与旋转方向控制。马达输出转速通过速度传感器检测反馈,PLC将其处理并与设定速度比较、构成闭环控制回路,直至马达转速满足设计控制精度。为使控制系统获得更好的控制效果,实际控制中利用PLC内置PID控制模块,实现系统PID与“同等控制”联合实现双马达速度闭环同步控制。图6所示为该系统采用同等控制原理框图。

图6 同等控制原理框图

2.2 控制系统硬件与软件设计

液压控制系统主要元器件包括LEDUC-MSI系列63CC自带转速检测传感器式定量液压马达、华德4WRA10和4WRA6直动型比例阀及其配套比例放大器、台达 DVP-20EH00T3型 PLC、配套 D/A模块。

高速计数器和PID控制策略的联合应用是PLC控制程序的技术核心,台达PLC中的高速计数器端子不受其扫描周期的限制,能够接受最高20 kHz频率的高速脉冲,并通过指令将测得的脉冲数存储到寄存器中供计算使用。

PLC中内置的PID功能指令能够方便地实现PID控制,其格式如下:PID S1 S2 S3 D。其中,S1为目标值,S2为现在值,S3为运行参数的起始地址,D为输出值。在该系统中,通过公式 (4)、(5)计算的结果,分别设置为围油栏和扫油臂驱动马达的目标转速;高速计数器计得的脉冲数通过公式 (6)转化为当前转速反馈到PLC中作为当前值;最后将PID控制的输出结果通过TO指令传送到D/A模块中转化为模拟量控制比例放大器。

式中:D为脉冲个数;t为采集周期;N为编码器每圈产生的脉冲数。

(1)转速检测。双HST比例阀控马达控制系统中,转速检测是由马达自带的霍尔转速传感器 (测速齿轮与霍尔元件)将马达转速脉冲信号 (每转39个)送入PLC内置高速计数器HHSC0进行计数。图7为本体马达转速检测PLC控制程序。

图7 马达速度检测程序

通过对高速计数器HHSC0行为模式等参数的设置,完成对脉冲的计数,再通过式 (6)计算马达当前转速并将结果存储在D130寄存器中。

(2)PID控制。图8为机身本体马达PID控制部分控制程序。

图8 PID控制程序

通过对取样时间、比例增益、积分增益、微分增益和目标值等相关参数的设置,启动PID控制并将其运算结果存储在D230寄存器中。其中,PID控制参数是否合理直接决定了控制系统的性能优劣。

(3)比例控制。图9为本体马达比例换向阀控制程序。

图9 比例换向阀控制程序

将寄存器D230中PID控制计算结果乘以相应增益系数,通过TO指令传送给对应的D/A模块,作为控制比例阀阀口开度的指令信号,实现马达转速准确可调。

3 同步误差测算

实际控制系统中,PLC控制程序对机身本体和卷筒马达当前速度进行计算并存储在PLC寄存器中,根据式 (1)、(2)分别计算两执行器线速度,根据式 (7)、(8)和 (9)分别计算两执行器线速度同步误差以及与指令速度的偏差。在人机界面中,由组态软件设计并直观的将结果显示出来。式中:Δv为浮筒与卷筒线速度误差,m/s;δ1为浮筒线速度与指令速度误差,m/s;δ2为卷筒线速度与指令速度误差,m/s。

图10是采用Matlab仿真软件对该系统进行的仿真曲线。

图10 线速度误差曲线图

由图10可知,两个输出马达在启动大约6 s后速度稳定,两者稳定速度误差Δn≤0.1 r/s,两执行器线速度误差Δv≤7 mm/s,由此可见,以PLC为控制核心的PID与“同等控制”控制系统能够很好地满足系统同步控制设计精度要求。

4 结论

针对内嵌式溢油回收机双HST液压马达速度同步协调控制问题进行研究设计,基于PID控制理论,提出了以PLC为控制核心、PID与“同等方式”同步联合控制方案;在对控制系统硬件进行选型设计的基础上,给出了关键技术的PLC控制程序设计方案;为考查控制系统同步控制精度,运用Matlab对系统控制误差进行计算分析。结果表明本方案可以实现同步线速度误差Δv≤7 mm/s,高于系统设计要求精度。本文解决了不同运动半径、不同减速比等条件下两个液压马达速度协调同步控制的问题,为本项目后续工作及同类技术设计提供了参考依据。

[1]杨前明,闫九祥,王世刚,等.基于D-H位移矩阵法的溢油回收系统扫油臂运动学建模[J].山东科技大学学报:自然科学版,2014,(1):92-97.

[2]杨前明,王雪,王世刚,等.船载收油机扫油臂力学分析及其HST驱动设计[J].现代制造技术与装备,2014(2):1-3.

[3]施光林,史维祥,李天石.液压同步闭环控制及其应用[J].机床与液压,1997(4):3-7(2).

[4]LIJingfu.The Research on Control Type and Control Strategy of Synchronous Hydraulic Closed-loop Control System[J].IERI Procedia,2012(3):220-225.

[5]ALY Ayman A.Model Reference PID Control of an Electrohydraulic Drive[J].International Journal of Intelligent Systems and Applications(IJISA),2012,4(11),:24-32.

[6]刘晓峰,刘昕晖,王龙山,等.基于模糊PID控制的大型履带起重机双马达速度同步控制[J].吉林大学学报:工学版,2011(3):659-664.

[7]朱学彪,陈奎生,傅连东.基于AMFC的电液伺服系统控制算法研究[J].液压气动与密封,2008(4):57-60.

[8]胡寿松,周川,胡维礼.基于神经网络的模型跟随鲁棒自适应控制[J].自动化学报,2000(5):623-629.

[9]CHEN Huaizhong.Research of the Electro-hydraulic Servo System Based on RBF Fuzzy Neural Network Controller[J].Journal of Software,2012,7(9),1960-1967.

[10]吴根茂.新编实用电液比例技术[M].浙江:浙江大学出版社,2006.

[11]路甬祥.电液比例控制技术[M].北京:机械工业出版社,1988.

[12]王春行.液压控制系统[M].北京:机械工业出版社,2011.

[13]黄志坚.液压系统控制与PLC应用[M].北京:中国电力出版社,2011.