电导率对电火花小孔加工速度影响的研究

2015-11-26唐浩峰曹明让刘维进聂常瑞

唐浩峰,曹明让,刘维进,聂常瑞

(太原理工大学机械工程学院,山西太原030024)

0 前言

电火花加工技术是利用脉冲放电时的电腐蚀对导电材料进行加工,使零件达到预定要求的加工方法[1],广泛应用于模具、刀具、微细加工等领域。电火花小孔加工是电火花加工的应运技术之一,它可以在各种导电材料上加工各种小孔。电火花小孔加工中加工速度、电极损耗、小孔质量是衡量加工工艺的重要指标,影响加工速度的因素可分为电参数 (脉冲宽度、脉冲间隔、峰值电流等)和非电参数 (排屑条件、电极材料和极性、工件材料等),通过不同添加剂改变工作液电导率,提高放电间隙,优化排屑条件势必会对电火花小孔加工速度产生影响。

在自来水工作液中分别添加PAA(聚丙烯酸)和PAAS(聚丙烯酸钠)及NaCl(氯化钠)进行实验,得出了工作液电导率与加工速度的关系,在一定范围内电导率的提高可使加工速度提高,超过一定范围会使加工不稳定、工作液消电离受阻,甚至出现“二次放电”,使加工速度降低,最后得到电火花小孔加工中工作液最佳电导率范围,此结论对电火花小孔加工工作液的配置有一定参考意义。

1 电导率对加工速度影响的理论分析

电火花小孔加工过程可以分成:电离准备、放电热蚀和消离抛出3个阶段。在电离准备阶段,又可分为建立电场、极化搭桥和电子发射。在加工时两极间会迅速建立一个电场,场强F与电压U和极间距离S一定关系:

当F足够大时,极间绝缘的工作液分子会被极化,在极间形成一个低阻通道。随着场强F的不断增大,会出现场致电子发射,从阴极激发出的电子在电场作用下高速撞击极间工作液中的中性分子或原子,使其电离。如果在工作液中加入添加剂,使得原有自来工作液含有更多金属离子,在电场作用下这些离子会集中到场强F最大的区域,在极间形成一个导电微粒通道,使发生场致电子发射所需场能减小。由式 (1)可知,电火花小孔加工工作液电导率提高后,加工时所需场强F减小,电压U减小,极间距离S会增大。单个脉冲能量Wo与放电电压U、电流I和脉冲宽度ti成函数关系:

式中:i为间隙瞬间电流,u为间隙瞬间电压。

电火花小孔加工工作液电导率提高后,u会减小,由式 (2)可知,在给定间隙电流i不变时,间隙中单个脉冲放电能量Wo会减小。但由于电火花小孔加工中,影响单个脉冲蚀除量q的因素很多,除Wo外还与有效脉冲利用率φ、放电频率f、加工时间t和与工作液等相关工艺参数Ka有关:

由式 (3)可知,虽然单个脉冲能量Wo会由于工作液电导率的提高而减小,但在一定值,工作液等相关工艺参数Ka的改变会补偿损失,使单个脉冲蚀除量q增加。在电火花小孔加工时,极间距离S的适当增加,会使电腐产物不易孔内的沉聚,加工碎屑容易排出,不易发生“二次放电”,加工更加稳定,加工速度提升,但加工间隙太大会导致放电空载概率增大,使加工速度大大降低。因此极间距离S在一定值时,会使得加工速度提高,对应最佳的工作液电导率值。

2 实验及分析

2.1 PAAS和PAA工作液的电火花小孔加工实验

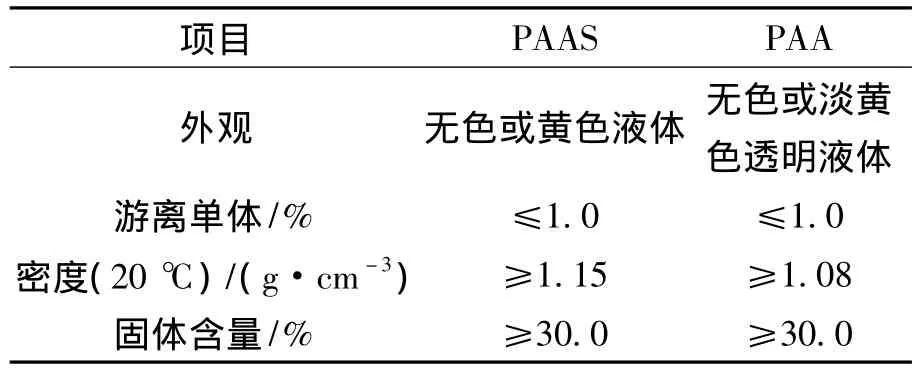

PAAS(Sodium Polyacrylate)和PAA(Polyacrylic Acid)是聚羧酸类阻垢水分散剂,PAAS学名为聚丙烯酸钠,PAA学名为聚丙烯酸,二者结构式见图1。PAAS和PAA具有除具有相同分散性外,PAAS可电离出钠离子提高工作液电导率,因此选用这两种添加剂做对比实验,二者参数见表1。

图1 PAAS和PAA结构式

表1 PAAS和PAA参数

实验在D703F电火花小孔机床上进行,工具电极为负极φ2 mm的黄铜管状电极;被加工工件接正极,使用8 mm厚的不锈钢板;工作液压力p为2.0 MPa,工具电极转速n1为120 r/min,加工电流脉冲宽度ti为35μs,电流强度为9 A;工作液电导率使用HM电导率仪测量,实验室温度为23℃,基本误差为±1%。工作液浓度为添加剂与自来水的体积比η(‰);小孔深度h(mm)与加工击穿时间t(min)的比值为小孔加工的加工速度va(mm/min)。以不同工作液进行电火花小孔加工实验,所得数据见表2,电导率随浓度变化关系如图2所示,加工速度随浓度的变化如图3所示。

表2 实验一所得数据

图2 电导率随浓度变化

图3 加工速度随浓度变化

由图2、3可见,PAAS和PAA工作液电导率随浓度增加而变大,但PAA工作液没有游离的钠离子,故电导率随浓度变化比较小。(1)在工作液浓度在0~4‰范围内时,PAAS工作液加工速度曲线斜率大于PAA工作液加工速度曲线斜率,这是因为前者电导率变化幅较大,电导率的增加使放电间隙变大,有利排屑,促使加工速度提高;(2)当工作液浓度为4‰时,PAAS和PAA工作液电导率分别达到1 770 μs/cm和900μs/cm,2种工作液加个速度均达到最大值,PAAS工作液最大加工速度为1.93 mm/min大于PAA工作液的最大加工速度1.8 mm/min,与自来水工作液相比提高了32.2%,已知二者分散性能相同,可见电导率的区别使二者最大加工速度不同;(3)随后工作液浓度和电导率继续升高,加工速度反而下降,这是因为分散剂大于一定浓度后,会引起碎屑颗粒团聚,分散剂的分散性减弱,排屑环境变差,加工的不稳定性增加,使得电火花小孔加工的加工速度降低,但此时电导率的增大导致了使用PAAS工作液加工出现“二次放电”,有效放电脉冲率减小,加工速度大幅下降,因此出现PAAS工作液的加工速度下降幅度大于PAA工作液的加工速度下降幅度的现象。

2.2 NaCl工作液的电火花小孔加工实验

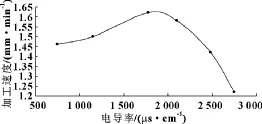

所用实验条件与PAAS和PAA工作液的电火花小孔加工实验相同,称量设备为FA2004A电子天平,工作液为同质量浓度的NaCl水溶液,质量浓度为NaCl质量与自来水体积的比值,单位为g/L。由表2可见,PAAS工作液电导率在1770时,电火花小孔加工速度达到最大,因此配制NaCl工作液时,需电导率仪和电子天平同时使用,使工作液电导率接近不同浓度的PAAS工作液。用不同浓度NaCl工作液进行电火花小孔加工实验,所得数据如表3所示,加工速度随电导率的变化如图4所示。

表3 实验二所得数据

图4 加工速度随电导率的变化

由实验数据可见,排除PAAS工作液对加工碎屑分散性的作用,使用NaCl水溶液作为工作液仅提高工作液电导率,加工速度比原有自来水工作液加工速度有所提高,变化曲线为驼峰曲线,且最大加工速度所对应电导率与实验一相同。(1)当NaCl水溶液工作液浓度小于1.29 g/L,即工作液电导率小于1 780 μs/cm,电火花小孔加工速度随工作液电导率增大而增加,这是因为电导率的增大使加工间隙变大,小孔加工时有利排屑,加工稳定较好,使加工速度提高;(2)在工作液浓度为1.29 g/L时,加工速度达到最大值,此时工作液电导率为1 780μs/cm;(3)工作液浓度和电导率继续增大,电火花小孔加工速度急剧下降,甚至低于自来水工作液的加工速度,这是由于工作液电导率超过临界值,放电间隙太大,产生“二次放电”现象,放电空载概率增大,有效脉冲率降低,使加工速度大大下降。

3 结论

(1)电火花小孔加工中,使用一定浓度的PAAS和PAA工作液,会使加工速度提高。PAAS工作液浓度为4‰时,加工速度达到最大,比原有自来水工作液提高了32.2%。(2)一定浓度的PAAS和PAA工

作液分散性相同,但电导率不同,故在电火花小孔加工中加工速度不同,前者加工性能优于后者。 (3)NaCl工作液也使电火花小孔加工速度提高,最佳浓度时的电导率与PAAS最佳浓度电导率相同。(4)电火花小孔加工中存在工作液的最佳电导率值为(1 770±1%)μs/cm,此结论对D703F电火花小孔机床工作液的配置有一定参考意义。

[1]魏佳.浅析电火花展成加工技术相关问题[J].装备制造,2009,12(1):110-114.

[2]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[3]曹国凤.特种加工手册[M].北京:机械工业出版社,2010.

[4]YE S L,SU J,JIA Z X,et al.Study on the Mechanism of High Speed Small Hole Drilling by EDM [J].Materials Science Forum,2004,471/472:302-306.

[5]祁鲁梁,李永存,张莉.水处理药剂及材料使用手册[M].北京:中国石油出版社,2006.

[6]曹明让,杨胜强.分散剂在电火花小孔加工中的作用机理及实验研究[J].中国机械工程,2010,21(9):1022-1024.

[7]MASUZAWA T,KUO C L,FUJINO M.A Combined Electrical Machining Process for Micro Nozzle Fabrication[J].Annals of the CIRP,1994,43(1):20-25.

[8]孟庆国,孟庆鑫,赵万生.添加剂对混粉电火花加工的影响[J].电加工与模具,2002(5):19-21.

[9]郭谆钦,王承文.电火花加工中速度的影响因素[J].机床与液压,2012(8):191-194.