间隙密封液压缸摩擦力分析

2015-11-26蒋俊曾良才湛从昌付曙光

蒋俊,曾良才,湛从昌,付曙光

(武汉科技大学机械自动化学院,湖北武汉430081)

0 前言

液压缸是液压系统的执行元件,其工作性能好坏直接影响整个液压系统的工作效率。尤其是伺服液压缸要求低摩擦力、无爬行、频率响应高、寿命长、可靠性高,以满足液压伺服系统的静、动态性能要求[1]。所以,活塞与缸体之间的密封形式和材料选用,以及导向套设计与密封材料的选用都十分重要。

应用较为成功的是采用方形或矩形截面的非金属材料环与O形橡胶圈组成一体的橡塑复合密封圈,它具有良好的耐磨性、耐油性和耐热性,而且摩擦因数小[2]。但其装配工艺复杂、密封圈两侧各装有一个支承环,增加了摩擦力,影响液压缸动态特性[3]。目前在一些液压伺服系统中,要求低摩擦力,快速响应的液压缸及液压元件均希望取消密封圈而采用间隙密封形式[4]。间隙密封在间隙中有一层薄的油膜,对运动副起到润滑作用,有利地降低摩擦力,提高动态性能[5-6]。

1 模型建立

在液压缸中缸体与活塞之间是轴向往复运动,活塞和缸在结构上都是轴对称的,且两者之间采用间隙密封。工作时,间隙内充满的液压油形成一环形流场,将活塞与缸筒隔开,使两接触面在运动过程中不发生直接接触,从而减小摩擦。

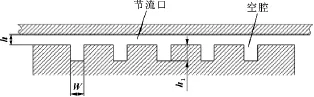

为了解间环形间隙的流体特性,建模时只选取间隙中的环状流体进行研究。环形间隙结构图 (图1)及参数:环形间隙内径d=62.5 mm;环形间隙h分别取8、10、15、18、20、25、28、30、35μm;环形间隙外径D=d+h;平衡槽的槽宽W=0.8 mm;平衡槽的槽深h1=1 mm;两平衡槽间的间距为8 mm。

图1 环形间隙结构图

图2 环形间隙剖面图

2 流体在间隙中的流动特性理论分析

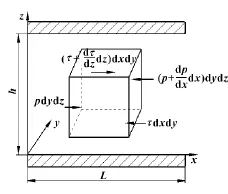

液压缸缸筒与活塞间的环形间隙中流体的速度与压力差、间隙、活塞运动速度等因素有关。缝隙中产生的流动有两种:一种是由于缝隙两端的压力差造成的流动,称为压差流动;另一种是由于构成缝隙的两壁面间的相对运动而产生的流动。由于间隙大小相比于其他尺寸可忽略,故将环形间隙简化为如图3所示的平行平面,对流体流动状况进行研究。

图3 平行平板缝隙中流体受力分析

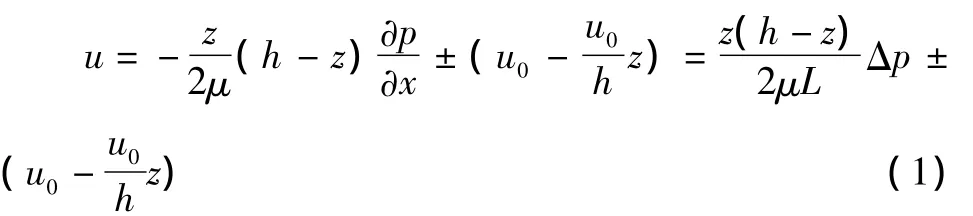

下平板以速度u0朝x方向的正向运动,设间隙进口处压力为p1,出口处压力为p2,所以沿缝隙L的长度内压力由p1降至p2,根据微元体x方向的受力平衡方程可得间隙中的流体速度为

润滑膜作用在固体表面的摩擦力可以将表面接触的流体层中的剪应力沿整个润滑范围内积分而求得,即

在文中z=0代表活塞表面,z=h代表缸筒表面。

3 摩擦力仿真分析

仿真时,设流场入口条件为压力入口,出口条件为压力出口,压差为18 MPa,间隙中的流体流动模型为层流状态。

3.1 速度对摩擦力的影响

3.1.1 剪切力分布

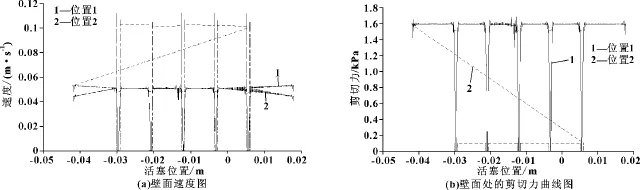

在文中,以10μm间隙为例,对两壁面处的速度和剪切力进行分析,图4—8图为缸筒壁面与活塞表面处的速度与剪切力分布图。

图4 活塞静止时壁面处的速度图与剪切力图

图5 活塞速度为0.05 m/s时壁面处的速度图与剪切力图

图6 活塞速度为0.13 m/s时壁面处的速度图与剪切力图

图7 活塞速度为0.52 m/s时壁面处的速度图与剪切力图

图8 活塞速度为1 m/s时壁面处的速度图与剪切力图

由图4(a)可以得出:活塞静止时,缸筒内壁上的黏性力和活塞表面上的黏性力几乎相等,靠近活塞壁面的速度大于液压缸缸筒内壁处的流体速度。设密封间隙入口处为位置1,均压槽为位置2,参照不可压缩黏性流体的伯努利方程:

从位置1到位置2的过程中,压力下降,由于活塞壁面处的流体在流动过程中的能量损失很小 (由于黏性力存在,流体内部产生摩擦力,流体运动时因为克服摩擦阻力而消耗掉部分机械能,所以沿流线方向微元流体的总机械能逐渐减小),故将微元流体的压力能转换为动能,即v2>v1,也就是速度图中所表现出来的那一条递增的斜线。但是随着活塞速度的递增,这条斜线的斜率发生变化。

由图4(b)可以看出,活塞静止时,缸筒内壁和活塞表面上的剪切力基本相等,这是因为活塞静止时,两个壁面处的速度基本上相等,且最小。但是由于活塞表面上开有均压槽,在均压槽处流体流态为涡流,且速度在均压槽两侧壁面上的速度越向下越小,所以在均压槽的两个侧壁面上的剪切力急剧减小。

如图5—8所示:缸筒壁面上的流体速度随着活塞速度的增大而增大。剪切力是活塞处流体速度的正比例函数,随着流体速度的增加而增加。而活塞壁面上的速度与剪切力变化量先减小后增大。

(1)活塞速度小于0.13 m/s时,活塞壁面沿程液流速度的变化率逐渐递减;当活塞速度大于0.13 m/s时,活塞壁面沿程液流速度的变化率逐渐递增。这是因为从位置1到位置2的过程中,当活塞速度小于0.13 m/s时,p1-p2不变,随着活塞速度的增加,hw1-2hw1-2>0,所以图中的上升直线斜率越来越小;当活能全部损耗掉,故沿程液流速度基本不变;当活塞速逐渐减小,即图中的下降直线斜率越来越大。

(2)活塞速度小于0.52 m/s时,剪切力变化量随着活塞速度的增大逐渐减小;活塞速度大于0.52 m/s时,剪切力变化量随着活塞速度的增大逐渐增大。这是因为当活塞速度小于0.52 m/s时,压差作用下的剪切力大于活塞运动时引起的剪切力,但是由于活塞速度的增大,两者之差越来越小,所以剪切力变化越来越小;活塞速度大于0.52 m/s时,活塞运动时引起的剪切力大于压差作用下的剪切力,所以随着活塞速度的增大,活塞速度引起的剪切力亦随之增大,即总的剪切力呈递增趋势。

3.1.2 活塞速度与壁面黏性力

图9是通过report查到间隙为10μm时,活塞以不同速度运行时,活塞速度与两壁面的黏性力关系图表。>0,且随着活塞速度的增加,hw1-2增加越来越快,

图9 密封间隙10μm时活塞速度与黏性力的关系图

可以看出:随着活塞速度的增大,缸筒内壁处的黏性力是一条递增曲线;活塞壁面的黏性力是一条递减曲线。这是因为随着活塞速度的增加,活塞液流速度也越来越大,即壁面对其的黏性力越来越小;而缸筒内壁上的速度还是很小,几乎无变化,也就是说缸筒内壁对液流的阻力很大,而这个阻力来自于缸筒内壁对液流的黏附作用,所以随着活塞速度的增大,缸筒内壁处的黏性力越来越大。

3.2 间隙大小对摩擦力的影响

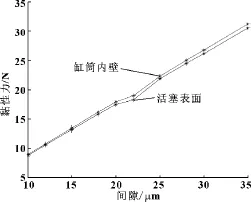

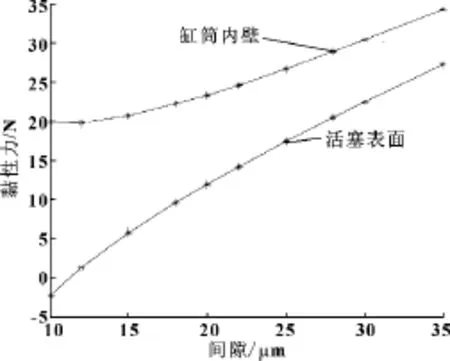

图10、11为间隙大小与活塞 (缸筒)壁面的黏性力关系图。可以看到在活塞速度为零时,活塞与缸筒的黏性力几乎相等,基本上成正比例关系,缸筒壁面处的黏性力稍大于活塞壁面处的黏性力;活塞以0.5 m/s运行时,黏性力与间隙大小基本上也是呈一次函数关系,但是此时缸筒壁面处的黏性力大于活塞壁面处的黏性力。

图10 活塞静止时密封间隙与黏性力的关系图

图11 活塞速度为0.5 m/s时密封间隙与黏性力的关系图

活塞速度为零时,液流仅受压力作用,前面得知:活塞壁面上的速度稍大于缸筒内壁处的的液流速度,而流速越小即壁面对液流的黏附作用越强,所以此时,缸筒壁面处的黏性力稍大于活塞壁面处的黏性力;活塞以0.5 m/s运行时,液流受压差与剪切双重作用力,活塞壁面上液流速度远大于缸筒壁面上的液流速度,所以此时,缸筒壁面处的黏性力远大于活塞壁面处的黏性力。活塞以0.5 m/s运行时缸筒壁面处的黏性力大于活塞静止时缸筒壁面上的黏性力;而活塞壁面上的黏性力则小于活塞静止时活塞壁面上的黏性力。

4 结论

(1)活塞速度小于0.13 m/s时,活塞壁面处液流速度的变化率逐渐递减;当活塞速度大于0.13 m/s时,活塞壁面处液流速度的变化率逐渐递增。活塞速度小于0.52 m/s时,剪切力变化量随着活塞速度的增大逐渐减小;活塞速度大于0.52 m/s时,剪切力变化量随着活塞速度的增大逐渐增大。

(2)随着活塞速度的增大,缸筒内壁处的黏性力是一条递增曲线;活塞壁面的黏性力是一条递减曲线。活塞静止时,间隙大小与黏性力成正比例关系;活塞运动时,活塞表面的黏性力小于活塞静止时的黏性力,而缸筒壁面上的黏性力大于静止时的黏性力。

该结构属间隙型密封,大大地降低由于活塞与缸筒相对运动时产生的摩擦力,从而提高液压缸的动态特性。

[1]黄志坚.现代密封技术应用[M].北京:机械工业出版社,2008.

[2]金振邦,刘良臣.工程机械密封技术的应用与展望[J].工程机械与维修,1999(4):30-311.

[3]侯煜.基于CFD环形间隙泄漏量及摩擦力的仿真计算[D].太原:太原理工大学,2007.

[4](联邦德国)K,塔鲁达纳夫斯基.非接触密封[M].北京:机械工业出版社,1986

[5]GORDON SB,VOLDEN Dong.Upstream Pumping:A New Concept in Mechanical Sealing Technology[J].Lubrication Engineering,1990(4):213-217.

[6]戴维奇.液体静压式收敛间隙密封流场特性研究[D].北京:北京化工学院,2008.