折弯机滑块变形分析及实验测试

2015-11-26周欢冯天民应博川龚俊杰赵小满

周欢,冯天民,应博川,龚俊杰,赵小满

(1.扬州大学机械工程学院,江苏扬州225127;2.江苏亚威机床股份有限公司,江苏江都225200)

0 前言

折弯机是一种使用最广泛的弯曲成形设备,在数控折弯机上可以做出不同形状的折弯件,它们比轧制型材轻,且外形美观。采用折弯件焊接成的构件,较同类铸钢件在质量上可以轻30%~50%,且制作简单,生产效率高。折弯机滑块是折弯机在折弯板材时最重要的执行部件之一,在折弯力的作用下,滑块会产生变形,严重影响加工工件的角度和直线精度。

江苏亚威机床股份有限公司的谈传明[1],通过CosmosWorks分析软件对PBB-400/5100折弯机滑块有限元分析,通过优化减小了滑块肩部与活塞杆接触部位应力较大的情况。扬州大学的周欢等人[2],通过ANSYS分析软件对PBB-110/3100折弯机滑块分析与优化,采用4种不同方案,并最终确定二、四组合方案为最终的优化方法,显著的减小了滑块肩部应力集中的现象。

文献[1-2]计算滑块的变形仅考虑了竖直方向的载荷,查阅国内文献资料,目前很少有人研究过水平位移,因此对滑块的变形计算存在着很大的误差,主要是因为折弯力模拟不准,事实上水平折弯力很大,对滑块水平变形的影响非常严重。还有一个原因是喉口应力往往较大,侧板发生变形,这也导致了滑块的翻转,加剧了水平变形。严重影响了板料加工的直线度。

1 折弯载荷的数值计算

1.1 有限元模型建立与网格划分

刚塑性有限元法是基于小应变的位移关系,但是它忽略了材料塑性变形时的弹性变形部分,而考虑了材料在塑性变形时的体积不变条件,它可以用来计算较大变形的问题,所以近年来发展迅速,现已广泛应用于分析各种金属塑性成形过程[3]。

文中模拟折弯过程使用的软件为DEFORM-3D,它是在一个集成环境内综合建模、成形、热传导和成形设备特性进行模拟仿真分析,适用于热、冷、温成形,提供极有价值的工艺分析数据。文中采用Solid-Works进行三维建模,转换为stl格式文件,然后导入DEFORM-3D,如图1所示。上、下模设置为刚体,下模V形槽开口角度为88°,槽宽16 mm。文中研究折弯材料是Q235,但因为DEFORM不是国内软件,材料库中没有Q235对应的材料,根据AISI美国钢铁学会标准,低碳钢 (AISI1005~1026)的含碳量为0.06% ~0.28%,对应国内的含碳量标准(<0.25%),选取 AISI-1020 为研究材料[4-6]。对板材选取温度及材料属性,添加边界条件和运动条件,然后再对板材进行网格划分,宽厚规格为60 mm×3 mm的钢板,取长500 mm进行研究,划分网格,三维模型如图1所示。

图1 有限元模型

1.2 接触问题处理

折弯过程是模具和板材相互作用的过程。在这个过程当中,模具连续挤压板材,以便使材料在高温、高速下产生塑性变形;反过来,板材又不断摩擦和挤压刀片。在此过程中,板材与模具的接触是动态变化的。所以,对折弯过程的模拟,必然涉及到接触问题。接触是边界条件非线性作用的复杂问题,需要准确地追踪在接触前与接触后两个物体发生的相互作用。文中设定模具为主动接触体,板材是被动接触体,又因为研究的是冷折弯过程,选择shear类型,并设定摩擦因数为0.12。在折弯的接触过程中,板材上的节点不可能总是恰好与模具接触,因此,引入了接触容差的概念。如果容差值设置过大,则可能把太多的节点定位到接触表面,容易导致板材有限元网格的畸变;如果容差值过小则可能在接触面上找不到节点,甚至没有接触点产生[3]。值得欣喜Deform-3D系统会自动产生一个合理的容差值。

1.3 约束与载荷

考虑到实际的折弯过程,限制上模的三个转动自由度和X、Z方向的自由度、只保留上模向下的 (即Y方向)移动自由度,同时限制下模3个方向转动自由度和移动自由度。对于板材,平放在下模上表面,折弯过程中模具限制了板料的Y、Z转动与X、Z方向的移动自由度。

仿真模拟载荷的施加:给上模施加一个速度,该速度与实际折弯过程中的上模和板材接触时的速度相等。为了真实模拟折弯过程中上模向下运动而使板材产生塑性变形并最终成型的过程,查询该型号折弯机使用说明书可知上模运动速度v=10 mm/s。

1.4 仿真结果

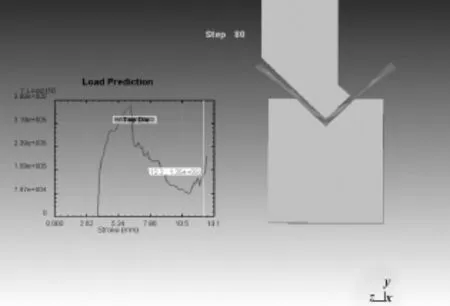

如图2所示为折弯过程中折弯力的变化趋势,从图中可以看出,折弯力迅速达到最大,板材持续塑形变形直到成型,折弯力迅速下降,仿真过程中得到板厚为3 mm的折弯力行程关系曲线,由图2可知,当工件折弯到90°时,折弯力约为96 kN,并且利用折弯力理论计算公式得到折弯力为179.34 kN,处在误差范围内,可以认为模拟的结果是可行的。

图2 折弯竖直力变化

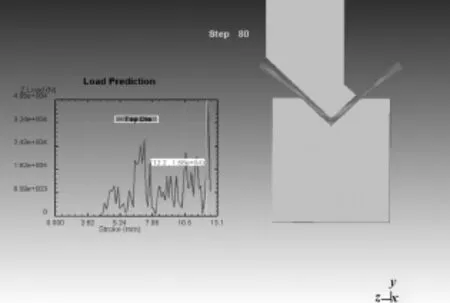

通过图3所示,可以发现在折弯时,上模不但受到竖直方向的折弯力,水平方向还受到折弯推力。水平推力随上模行程变化波动比较大,当最终保压时,可以认为水平力恒定,当工件折弯到90°时,取近似平稳阶段折弯水平力大约为7.84 kN。

图3 折弯水平力变化

2 滑块变形的有限元分析

采用ANSYS软件对折弯机进行三维变形应力分析,定量地描述折弯机滑块的变形和应力分布状态,找出了其薄弱环节,并用实验方法对分析结果进行了验证。

文献[2]中载荷施加仅考虑了竖直的折弯力,即油缸的满载压力。通过上文DEFORM有限元软件的仿真,得知折弯过程中有水平力的产生。通过计算,应给滑块下端安装模具的凸台部位施加水平推力,大小约为43.12 kN。

2.1 计算结果分析

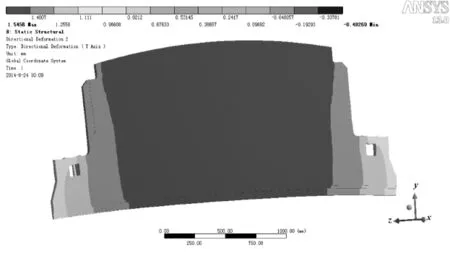

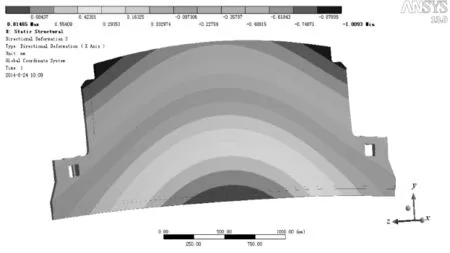

图4、5分别显示了滑块下端竖直与水平变形情况,由图4可以看出滑块竖直方向中间部位变形较大,中间相对于两侧最大变形达到0.471 mm。变形趋势符合实际工作情况。图5显示了滑块水平方向变形呈现中间大两端小趋势,中间相对于两侧最大变形达到0.907 mm。

图4 滑块竖直变形

图5 滑块水平变形

3 滑块变形测试

为了验证有限元计算的正确性,对折弯机结构进行了现场测试,采用位移传感器作为测量工具对折弯机进行变形测量。测量时,将百分表固定在专门制作的工装上,百分表的触头抵在被测量表面上。折弯过程中,油缸驱动滑块,数据采集器系统将会得到电压信号,记录数据,通过仪器标定值将电压值转换成测点的位移值[7]。实验测试现场如图6、7、8所示。

图6 测试现场一

图7 测试现场二

图8 测试现场三

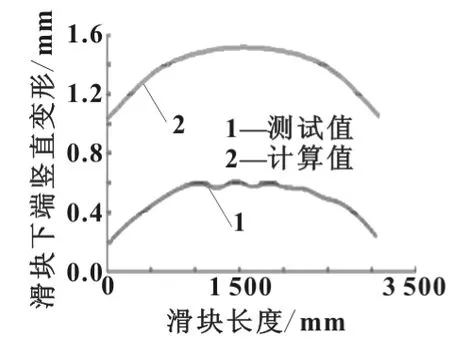

图9 滑块下端竖直变形对比

图10 滑块下端水平变形对比

文中滑块测试沿长度方向共测试16个点的变形,折弯工况为自由满载折弯长3 m,厚3 mm的普通Q235钢。将测试值与有限元计算结果进行对比,曲线如图9、10所示。竖直变形对比如图9,其中测试值为滑块的绝对变形,计算值为滑块的相对变形,这里面包含了由于机身刚度不足而导致的变形。因此两条曲线存在间隙。但测试值与计算值滑块中间部位与两侧竖直相对变形基本一致,两条曲线趋于平行。从图10可以看出,折弯机滑块的水平变形测试值与有限元计算值均比较接近。

4 结论

通过DEFORM-3D有限元软件对折弯过程进行仿真,分别得出了折弯竖直力与水平力。再通过ANSYS有限元分析软件对折弯机变形进行计算,为验证计算的正确性,对折弯机进行了现场刚性测试,通过数据对比,试验测值与有限元计算值比较接近,从而验证了刚度计算的正确性,为进一步完善和优化折弯机结构提供了理论依据。

[1]谈传明,张子东,曹光荣,等.折弯机滑块的有限元分析及优化[J].锻压装备与制造技术,2011(6):37-40.

[2]赵小满,周欢,龚俊杰,等.基于有限元技术的折弯机滑块分析与 改进设计[J].锻压装备与制造技术,2014(3):38-40.

[3]张莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[4]俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,1998.

[5]刘红涛.基于DEFORM-3D平台不锈钢板材热轧工艺模拟研究[D].兰州:兰州理工大学,2011.

[6]沈明.铂金工艺及模拟仿真分析[D].苏州:苏州大学,2011.

[7]南京安正软件工程有限责任公司.安正CRAS振动及动态信号采集分析软件使用说明书[Z].2007.