镗铣加工中心主轴热特性分析

2015-11-26邱德义王传洋

邱德义,王传洋

(苏州大学机电工程学院,江苏苏州215021)

0 前言

数控机床技术的进一步发展,极大地促进了精密以及超精密加工技术的进步。与此同时,人们也对高精密机床的加工精度有了更高的要求,寻求提高数控机床加工精度的方法成为了一项重要课题。大量的实验数据表明,相对于机械结构误差对加工精度的影响,机床发热所引起的热误差对机床的加工精度的影响更为深远,有可能占到总误差的40% ~70%[1-4]。机床主轴等部件受热而引起的热变形误差是机床变形误差的首要因素。所以,一般机床在设计过程中,都会通过设计冷却水道、选用更好的散热材料等手段对主轴热平衡加以控制,以期达到减小加工精度误差的目的。

为了缩短设计周期,也为了更好地对产品结构进行优化,文中采用有限元分析软件对主轴发热过程模拟,以求为数控机床产品的设计提供理论指导。ANSYS Workbench是一款强大的有限元分析软件,可以用来求解实际问题。它集产品的设计、仿真与优化于一身,不但可以解决静力学、动力学等问题,还可以进行耦合场分析,如热-结构耦合、热-电耦合等问题。本文作者以苏州江源精密机械公司研发的TH6213卧式镗铣加工中心主轴为研究对象,通过建立有限元模型,进而进行热稳态、瞬态分析,通过分析计算得到转速对主轴温升的影响,最后得出相关结论。

1 热分析的基本理论

稳态热分析,也就是说系统达到热平衡,系统纳入的热量与系统本身产生的热量之和等于系统流失的热量[5],即 q流入+q生成-q流出=0。系统任一节点的温度都不会随着时间变化。稳态热分析能量平衡方程如下:

式中:[K]表示传导矩阵,其中包含导热系数、辐射率、形状系数以及对流系数;{T}表示节点温度向量;{Q}表示节点热流率向量,其中包含热生成。

瞬态热分析,研究的是系统加热或冷却的过程,温度、热流率以及边界条件等因素都是时间的函数[6]。瞬态热分析中系统能量平衡方程如下:

式中:[C]为比热容矩阵,{T·}为温度对时间的导数。

2 机床主轴有限元建模

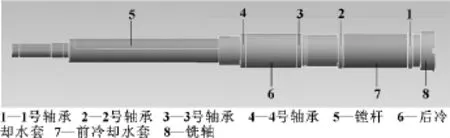

文中以TH6213主轴包含镗杆、铣轴、两对角接触球轴承以及每对轴承之间的冷却水套筒作为研究对象。在进行有限元建模的过程中、可以将对系统温度影响不大的细小特征进行简化,比如圆角和倒角,还有对结构影响不大的定位孔、键槽、螺纹孔等特征。使用三维软件Pro/E对主轴进行建模,模型如图1所示,将模型导入到ANSYS Workbench中去,设置统一的单位制。

图1 卧式镗铣加工中心主轴结构示意图

3 主轴热源以及边界条件的确定

3.1 热源分析

TH6213镗铣加工中心的热变形主要是由于主轴轴承摩擦产热所引起的[7],文中主要考察机床跑车运行时4个角接触球轴承的摩擦发热情况,忽略电动机发热、ZF变速箱发热对主轴热特性的影响。

根据参考文献 [5],主轴轴承的热流率Q(W)采用下面的公式计算:

式中:M为轴承的摩擦力矩,N·mm;n为轴承的转速,r/min。而轴承的摩擦力矩则根据Palmgren经验公式来计算:

式中:M0为与轴承类型、润滑剂的性质及转速有关的摩擦力矩;M1为轴承载荷相关的摩擦力矩。

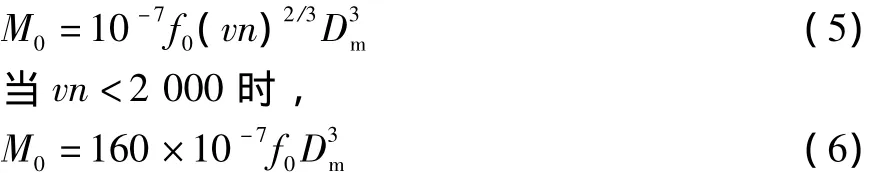

一般地,当vn≥2 000时,

式中:f0为与轴承润滑方式及类型有关的系数D为轴承的外径,mm;d为轴承的内径,mm;Dm为轴承中径;v为轴承润滑剂的运动黏度,mm2/s。

M1则可以按照下式计算:

式中:Fβ为轴承工作载荷,N;f1为与轴承载荷及类型有关的系数;p0为轴承当量静载荷;C0为轴承基本额定静载荷;z、y为与轴承类型有关的系数。

3.2 计算换热系数

对流换热系数是热分析中的重要参数,它的大小一般受运动黏度、普朗特常数、热传导系数等因素影响[6]。主轴外壁对流换热系数的计算主要分为3个部分:主轴外壁未安装冷却水套的部分 (简称为面1)、主轴伸出端暴露在空气中的部分 (简称为面2)以及每对轴承之间安装的冷却水套筒外壁 (简称为面3)。

对于空转且直接与空气进行热交换作用的面1和面2,根据参考文献 [8-11],应用努谢尔特准则,换热系数α(W/(m2·℃))采用下面的公式计算:

式中:Nμ为努谢尔特数;λ为流体的导热系数;L为定型尺寸。

对于面1,

式中:Re为雷诺数;Pr为普朗特数。

对于面2,

式中:Gr为格拉晓夫准数。

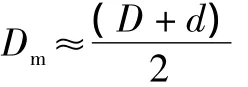

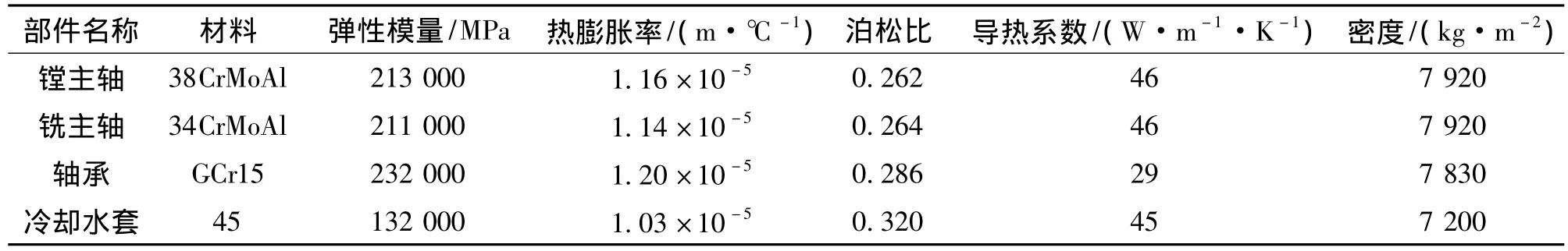

对于面3,冷却水套外壁通过冷却液进行冷却,这种对流方式属于强迫对流,

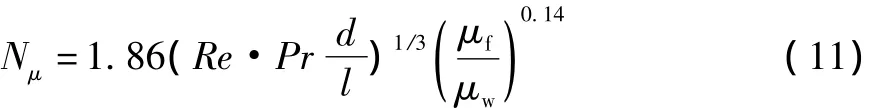

表1 主轴部件材料属性

式中:Re为雷诺数;l为管长;μf为流体动力黏度,kg/m·s;μw为流体在壁温下的动力黏度,kg/m·s。

3.3 材料属性的设定

材料的属性,尤其是材料的导热系数对热分析的精度有着重要的影响,在ANSYS Workbench中对主轴各部件的材料属性进行设定,如表1所示。

4 主轴热特性分析

4.1 有限元网格划分

使用ANSYS Workbench自带的网格划分工具对主轴模型进行网格划分,采用自动网格划分的方式。网格划分结果如图2所示,总共得到节点395 661个,单元246 844个。

图2 主轴模型网格划分结果

4.2 主轴热稳态分析

对机床主轴进行稳态温度场热分析,图3所示为机床主轴的转速选取跑车实验转速n=2 500 r/min,镗杆伸出量为0,根据上述计算公式,可以算得,1、2、3、4号轴承的发热量分别为 30.23、39.42、130.52、84.72 W。面1的传热系数为6.14 W/m2℃,面2的传热系数为9 W/m2℃,面3的传热系数为94.16W/m2℃。初始温度设置为工作场地温度28℃。把上面的边界条件约束到主轴有限元模型上,经过加载计算就可以得到主轴的稳态温度场分布。

图3 稳态温度场分布图

由图可以看出,主轴运转达到稳态的时候,最高温度为45.474℃,最高温度位置为3号轴承位置,这与计算结果相符。最低温度28.451℃主要分布在镗杆末端,因为这部分离主轴轴承热源较远。温度场分布主要由轴承位置向连接部分扩散,形成主轴的整体温度场分布。

4.3 不同转速对主轴达到热平衡时间的影响

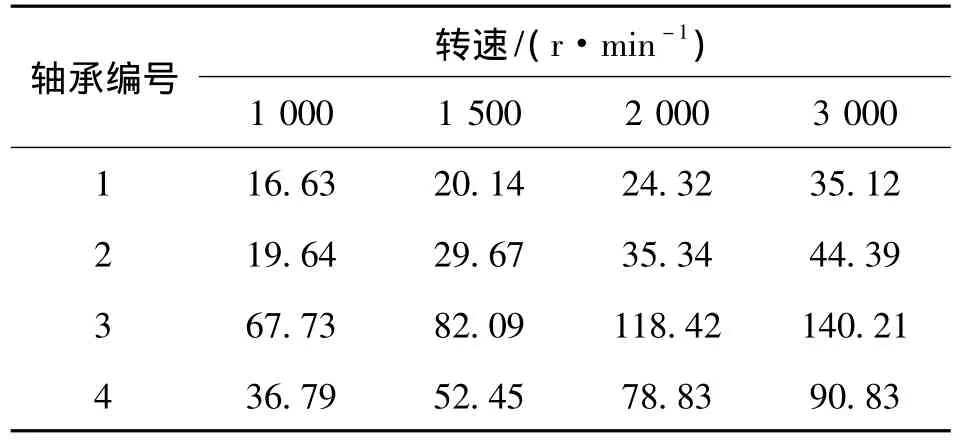

设置机床在不同的转速下运转,计算不同转速下的轴承发热量,如表2所示。

表2 不同转速下各轴承的发热量 W

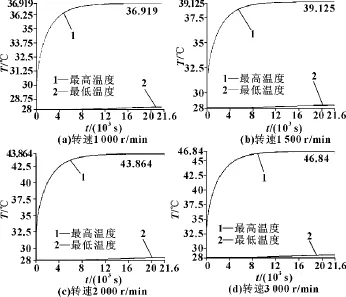

对有限元模型载荷进行重新加载,可以得到各转速下主轴从加载开始直至达到热平衡的温度变化曲线,如图4所示。

图4 不同转速下主轴瞬态热分析结果

由图4分析可知,随着机床主轴转速的提高,主轴达到热稳态时候的温度也随之提高。最高热平衡温度在机床转速为3 000 r/min时达到46.84℃,在转速1 000 r/min时只有36.919℃,主轴最低温度都在28℃左右,温度略有提升,这是因为这部分暴露在空气中,同时离热源较远,最终与室温达到热交换平衡的结果。观察横坐标可以得出,随着主轴转速的提高,热平衡所需的时间也有所增长,这是因为当温度升高时,一般金属材料的比热容会升高,导致主轴达到热平衡的时间也有所增长。

5 结束语

通过三维软件对TH6213卧式镗铣加工中心主轴进行三维建模,应用有限元分析软件ANSYS Workbench对其进行热特性分析。将主轴不同转速下的轴承发热量的计算结果作为热载荷加载到模型上,得出了不同转速下机床主轴达热稳态的时间曲线。由计算结果可以得出以下基本结论:

(1)利用有限元分析软件对机床主轴热特性问题进行建模分析,可以直观地对主轴温度场的变化进行模拟分析;

(2)通过主轴稳态、瞬态热分析可以得出,3号轴承发热量较大,对主轴温度场分布有着较大的影响,在机床主轴设计过程中,可以考虑通过改善冷却条件、热误差补偿等手段对主轴进行温度控制,以减小对机床加工精度的影响;

(3)由有限元分析可得,轴承的发热量随着主轴转速的提高而提高。相应地,系统的热平衡温度也随之提高、达到热平衡所需时间也变长,这些都可以为后续的主轴热应力分析提供依据。

[1]何俊,赖玉活,罗锡荣,等.基于ANSYSWorkbench的数控车床主轴系统热-结构耦合分析[J].组合机床与自动化加工技术,2011(7):19-22.

[2]李丹,李印.虚拟样机技术在机床主轴箱热特性研究中的应用[J].成都电子机械高等专科学校学报,2008(2):23-25.

[3]李维特.热应力理论分析及应用[M].北京:中国电力出版社,2004.

[4]石彦华,周华.CXK630五轴联动车铣复合加工机床高速主轴热态特性分析[J].机床与液压,2009(6):35-37.

[5]杨淇帆,梁睿君,叶文华.基于有限元的机床主轴箱部件的热特性分析[J].机械科学与技术,2012,31(11):1860-1867.

[6]邹君阳,肖民,何云.基于ANSYSWorkbench的机床热结构与热平衡分析[J].机械制造,2012,50(578):8-11.

[7]YANG JG,et al.Thermal Error Mode Analysis and Robust Modeling for Error Compensation on a CNC Turning Center[J].Internation Journal of Machine Tools & Manufacture,1999,39:1367-1381.

[8]哈里斯(美).滚动轴承分析:第一卷,轴承技术的基本概念.5版.[M].罗继伟,等译.北京:机械工业出版社,2009.

[9]王金生,翁泽宇,姚春燕,等.ANSYS在数控铣床特性分析中的应用[J].浙江工业大学学报,2004,32(3):255-259.

[10]梁允奇.机械制造中的传热与热变形基础[M].北京:机械工业出版社,1982.

[11]王金生.XK717数控机床热特性研究[M].杭州:浙江工业大学,2004.