油气悬架导弹发射车起竖过程动力学响应分析

2015-11-26姚琳马大为何强王泽林

姚琳,马大为,何强,王泽林

(南京理工大学机械工程学院,江苏南京210094)

0 前言

探究不同支撑发射方式对现代武器的研究具有重要的意义。文中采用联合仿真的方法研究了某油气悬架发射车在全轮支撑状态下导弹起竖时的整车动力学特性。由于导弹起竖时需要较大的油缸行程,采用了在缸体初始长度相同的条件下具有更大行程的多级液压缸[1]。多级液压缸在换级过程中由于缸体碰撞会产生较大的换级冲击,引起系统的振动[2]。此外,随着起竖过程的进行,整车重心逐渐后移,后轴悬架压缩量变大,前轴悬架压缩量减小,车体产生了俯仰姿态角,俯仰姿态角过大会严重威胁发射安全性。文中建立了ADAMS发射车的虚拟样机模型,AMESim油气悬架系统模型和四级起竖液压缸模型,在Simulink中设计了起竖模型的控制策略,并以Simulink为平台,通过各软件的联合仿真接口实现了对某油气悬架发射车在全轮支撑状态下导弹起竖时的整车动力学特性的联合仿真研究。

1 全轮支撑导弹发射车起竖仿真模型的建立

1.1 全轮支撑导弹发射车起竖结构动力学模型

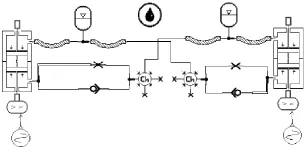

公路机动式导弹由行军状态转变为战斗状态,即导弹由水平状态转变为竖直状态的过程是依赖发射车完成的。全轮支撑状态下的导弹起竖系统如图1所示。

图1 全轮支撑状态下导弹起竖系统简图

根据导弹起竖系统图,在ADAMS中建立了虚拟样机动力学模型。模型中,四级油缸的依次伸出是通过速度驱动来实现的,油气悬架通过相互作用力实现的,速度驱动和相互作用力的值通过定义状态变量从AMESim中获得;轮胎的弹性力和阻尼力以Spline函数的形式定义。

1.2 四级起竖系统建模

研究的发射车采用四级液压起竖系统,四级液压缸的伸缩顺序为:伸出时,直径最大的第一级首先伸出,直径最小的第四级最后伸出;回缩时,直径最小的第四级首先回缩,直径最大的第一级最后缩回。多级液压缸结构示意如图2所示。

图2 多级起竖油缸结构示意图

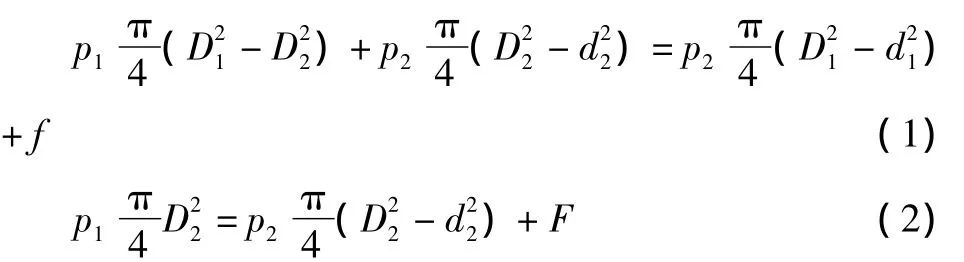

设各级液压缸的活塞直径分别为 D1、D2、D3、D4,活塞杆直径分别为d1、d2、d3、d4,正反腔压力分别为p1、p2,f为第一级与第二级的接触力,F为载荷。现对一、二两级进行受力分析。由受力平衡关系,可得:

活塞的伸缩顺序是由各活塞的面积关系决定的,且二级液压缸绝对依次伸缩的条件为[4]:

可以得出多级液压缸绝对依次伸出的条件为:

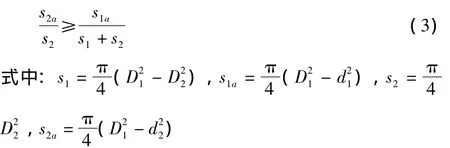

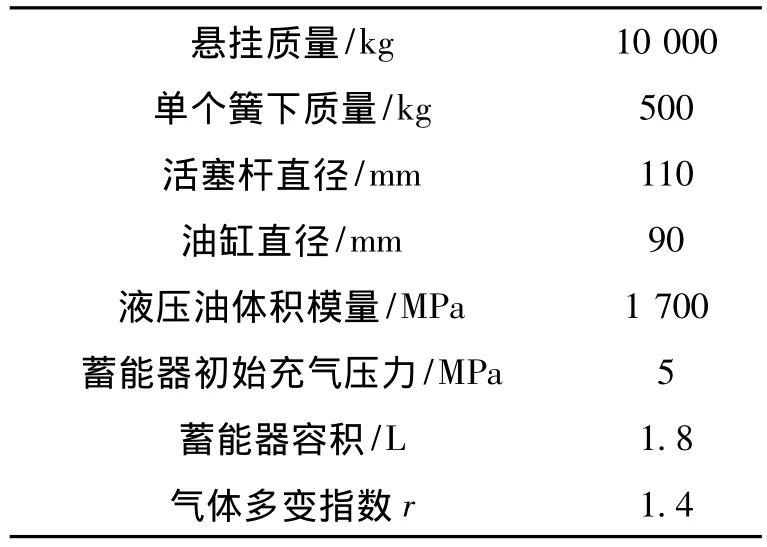

四级液压缸模型参数如表1所示。能够验证,四级液压缸模型参数满足多级液压缸绝对依次伸出的条件。

表1 四级液压缸模型参数 mm

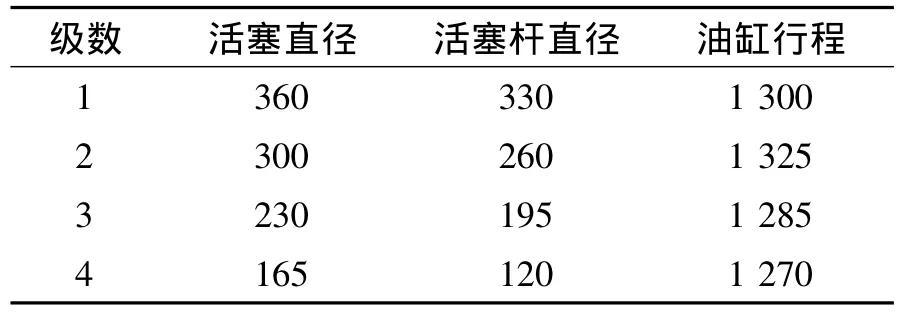

根据多级起竖油缸的结构示意图,采用单级缸级联的方法,在AMESim中搭建了如图所示的四级液压缸仿真模型,如图3所示。这种模型可以对每一级油缸的运动特性进行仿真,模型中采用的线性弹簧和阻尼子模块用来模拟油缸的换级碰撞;模型中采用的动态容积模块用来模拟液压缸的动态容积效应。模型中溢流阀压力为15 MPa,液压泵流量为120 L/min。

图3 四级液压缸仿真模型

1.3 油气悬架系统仿真模型建立

目前车辆上常采用的油气悬架系统有独立式和连通式两种。独立式油气悬架前后两缸互不连通,可独立实现车身高度的自由调整;连通式油气悬架通过油管使各油室相连通,利用油液传递压力,不仅具有独立式的优点,而且当车身前后载荷差距较大时,可以较好地分配各轴载荷,使整车保持平衡状态[5-6]。

图4 2轴连通式油气悬架物理模型

忽略系统的摩擦力,则活塞杆组件的输出力Ff和Fr可以表示为:

式中:A1为A腔、压力;pC为C腔中的瞬时压力;pE为E腔瞬时压力;pG为G腔瞬时压力;D为悬架缸C腔 (G腔)内径;d为活塞杆直径。

油液运动过程中会产生沿程压力损失和局部压力损失,则C腔室压力和蓄能器6之间损失压力关系为:

式中:ρ为油液密度;lh1为前悬架缸C腔到蓄能器6油管沿程阻力系数。

根据短孔节流理论流量和压力关系,则B腔和A腔之间的压力关系可以表示为:

式中:Cd1为阻尼孔的流量系数;A01为阻尼孔截面积;Cd2为单向阀的流量系数;A02为单向阀的有效过流面积。

根据物理模型,在AMESim中搭建了连通式油气悬架系统仿真模型,如图5所示。独立式悬架系统只需在连通式的基础上删除前后的连通油管即可。油气悬架参数见表2。

图5 连通式油气悬架系统

表2 油气悬架参数

1.4 起竖系统控制策略

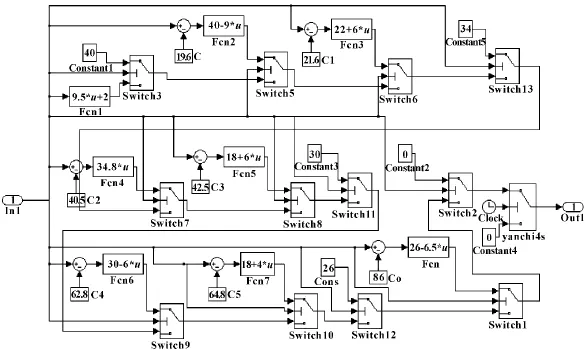

多级液压缸在启动、换级、停止的过程中都会产生较大的冲击,引起系统的振动,对发射安全性造成威胁。因此,在系统启动、换级、停止的过程中应对进入多级液压缸的流量进行调节,以尽量减小冲击。在Simulink中搭建了如图6所示的流量控制策略,通过调节电磁阀的输入电流来调节电磁阀的开度,进而调节流量。为了首先计算静平衡状态,在控制策略中加入了延时模块。

图6 电磁阀输入电流

2 联合仿真模型的建立

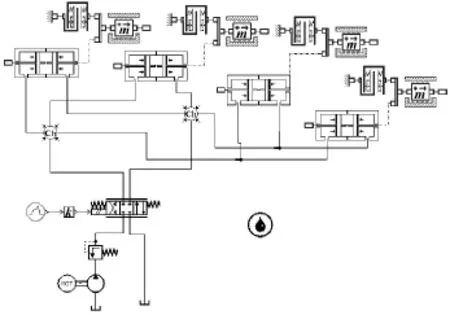

在专用液压仿真平台AMESim中建立了导弹发射车的四级液压起竖系统模型和油气悬架系统模型,并通过联合仿真接口以S函数形式嵌入到Simulink中。在虚拟样机模型中将前、后轴的油缸位移,油气悬架油缸输出力,四级起竖缸的速度驱动,导弹起竖角定义为状态变量,通过联合仿真接口以子模块形式添加到Simulink中,在Simulink中建立了流量控制策略,并以Simulink为平台实现了联合仿真研究,如图7所示。

图7 联合仿真平台

3 仿真结果分析

设定仿真时间为120 s,数据交换间隔为0.01 s。三位四通电磁阀的通电电流如图8所示。可以看出,在起竖的起始阶段,流入液压缸的流量逐渐变大;在液压缸换级时,三位四通阀的通电电流先减小后增大,所以进入起竖系统的流量在换级前先降低,换级后再增大;起竖接近完成时,流量逐渐减小为0。这样可以有效地降低换级冲击。

图8 电磁阀的通电电流

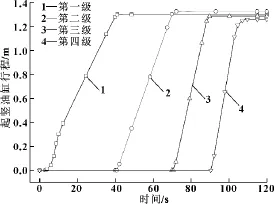

图9 所示为四级液压缸的伸出过程。从图中可以看出,各级液压缸的伸出次序为直径最大的第一级缸首先伸出,直径最小的第四级液压缸最后伸出,其伸出顺序符合实际情况。说明在AMESim中建立的多级起竖模型是正确的。

图9 四级起竖液压缸行程

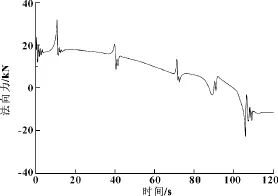

图10 所示为导弹起竖时,液压缸在起竖臂前支点处施加的垂直于起竖臂的法向力。从图中可以看出,随着起竖过程的进行,液压缸在起竖臂前支点处施加的垂直于起竖臂的法向力总体上是减小的,而且,大约在100 s的时候,法向力由正值变为负值。说明在此时油缸对起竖臂的作用力由推力变为了拉力。从图10中还可以看出,在启动、换级和停止时,法向力有较大变化,进而会引起发射系统的振动。

图10 液压缸施加的垂直于起竖臂的法向力

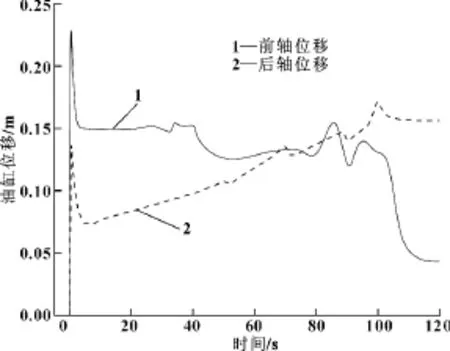

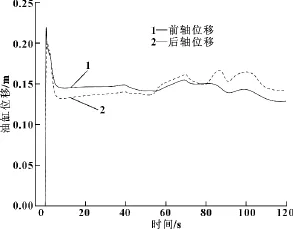

图11 、12所示为导弹起竖时,独立式与连通式油气悬架的位移变化曲线。

图11 独立式油气悬架的位移变化曲线

图12 连通式油气悬架的位移变化曲线

从图11、12中可以看出,在仿真的前4 s内,整车由于重力作用而下降,前、后轴油气悬架都被压缩,但由于导弹在水平状态时,整车的中心较为靠前,导致前轴的压缩量要比后轴的大一些;随着起竖过程的进行,整车重心逐渐后移,前轴的悬架位移逐渐降低,而后轴的悬架位移逐渐增大。从图11中可以明显的看出在起竖前,独立式油气悬架的前轴油缸位移明显要大于后轴油缸位移,导弹起竖完成后,后轴的油缸位移明显大于前轴油缸位移。在这种情况下,车体会出现较大的俯仰姿态角,这会严重影响发射安全性,设置导致发射任务失败。从图12中可以看出,起竖前后前、后两轴的悬架位移差距不大,车体俯仰姿态角很小,车体基本保持水平状态。这是因为连通式油气悬架通过油管使各油室相连通,利用油液传递压力,可以较好地分配各轴载荷。

5 结论

采用联合仿真的方法研究了某油气悬架发射车在全轮支撑状态下导弹起竖时的整车动力学特性。利用ADAMS建立了全轮支撑状态下油气悬架导弹发射车的导弹起竖虚拟样机模型,在AMESim中分别搭建了四级液压起竖系统模型和独立式、连通式油气悬架系统模型,Simulink中搭建了用于减轻起竖时冲击的电磁阀开度控制策略,通过联合仿真接口实现了ADAMS/Simulink/AMESim的联合仿真分析,探究了全轮支撑状态下油气悬架导弹发射车导弹起竖时的整车动力学响应,得到如下结论:

(1)起竖系统在启动、换级、停止时起竖系统施加给起竖臂的法向力存在较大的波动,即会使发射系统产生较大的振动。

(2)起竖系统施加给起竖臂的法向力在导弹起竖到一定角度时由正值变为负值,说明此时起竖油缸的作用力由推力变为了拉力。

(3)随着导弹起竖角的变大,整车重心逐步向后移动,后轴悬架的油缸位移逐渐增大,而前轴悬架的油缸位移逐渐减小。但连通式油气悬架系统能够更好的调节各轴的载荷,使得前后两轴的油缸位移相差较小,整车基本处于水平状态。

[1]黄先祥,高钦和,郭晓松.大型装置起竖过程的动力学建模研究[J].系统仿真学报,2002,14(3):271-277.

[2]谢建,罗治军,田桂,等.基于AMESim的多级液压缸建模与仿真[J].机床与液压,2010,38(7):126-129.

[3]CAO Dongpu,SUBHASH Rakheja,SU Chunyi.Roll and Pitch-plane Coupled Hydro-pneumatic Suspension.Prat 1:Feasibility Analisis and Suspension Properties[J].Vehicle System Dynamics,2009:1-26.

[4]于贵文,臧克江,林晶.双作用多级液压缸的设计[J].中国工程机械学报,2007,5(4):430-433.

[5]林国问,马大为,朱忠领.基于多轴连通式油气悬架的导弹发射车振动性能研究[J].振动与冲击,2013,32(12):144-148.

[6]王增全,申焱华,杨钰.连通式油气悬架数学模型及特性分析[J].农业工程学报,2012,28(5):60-64.

[7]谢建,罗治军,田桂,等.基于AMESim的导弹起竖系统建模与仿真[J].机床与液压,2010,38(7):126-129.

[8]KARNOPPD.Computer Simulation of Stick Slip Friction in Mechanical Dynamic Systems[J].Journal of Dynamic Systems Measurement and Control,1985:100-103.

[9]姚晓光,郭晓松,冯永保.导弹起竖系统的仿真研究[J].兵工学报,2007,28(1):23-27.