某150MW超高压机组振动故障分析与处理

2015-11-26张翠萍

张翠萍

(新疆众和股份有限公司 乌鲁木齐830013)

汽轮机组异常振动是汽轮机常见故障中较为复杂的一种故障,直接影响机组的安全稳定运行。由于机组的振动往往受多方面的影响,只要跟机本体有关的任何一个设备或介质都会是机组振动的原因,比如进汽参数、疏水、油温、油质等;针对导致汽轮机异常振动的各个原因分析是消除汽轮机异常振动的关键。比如轴系质量失去平衡(掉叶片、大轴弯曲、轴系中心变化、发电机转子内冷水路局部堵塞等)、动静磨擦、膨胀受阻、轴承磨损或轴承座松动,以及电磁力不平衡等等都会表现振动增大,甚至强烈振动。因此,针对汽轮机异常振动原因的分析就显得尤为重要,只有查明原因才能对症维修。某电厂150MW超高压机组检修后开机3号瓦瓦振超报警值同时轴振3X、3Y 幅值也相应增加,瓦振振幅达80 μm,针对汽轮机异常现场采集数据、分析查找故障原因,通过动平衡方式解决。

1 机组异常振动情况

1.1 机组结构

本机组为超高压、中间再热,双排单轴布置的反动式直接空冷抽汽凝汽式汽轮机。其特点是高中压汽缸合并,通流部分反向布置,新汽及再热进汽集中在高中压汽缸中部,以降低前后轴承的工作温度和减小转子、汽缸的热应力,低压缸为径向扩压双排汽,目的是缩短机组轴向尺寸,同时又最大限度地降低排气压力。

1.2 振动情况说明

7 月3 日机组进行B 级检修,检修过程中未发现汽轮机本体、转子、叶片、轴瓦有缺陷。7 月22 开机后,机组振动数据正常。运行两周后,汽轮机三瓦、四瓦瓦振明显上升,8 月13 日,机组负荷降至139 MW,三瓦瓦振79 μm(80 μm 为跳机值),继续减负荷,保持振动值在80 μm 以下,8 月15 日,机组跳机,三瓦振动值达到91 μm,同时三瓦轴振#3X向振幅达到159 μm。

1.3 振动处理

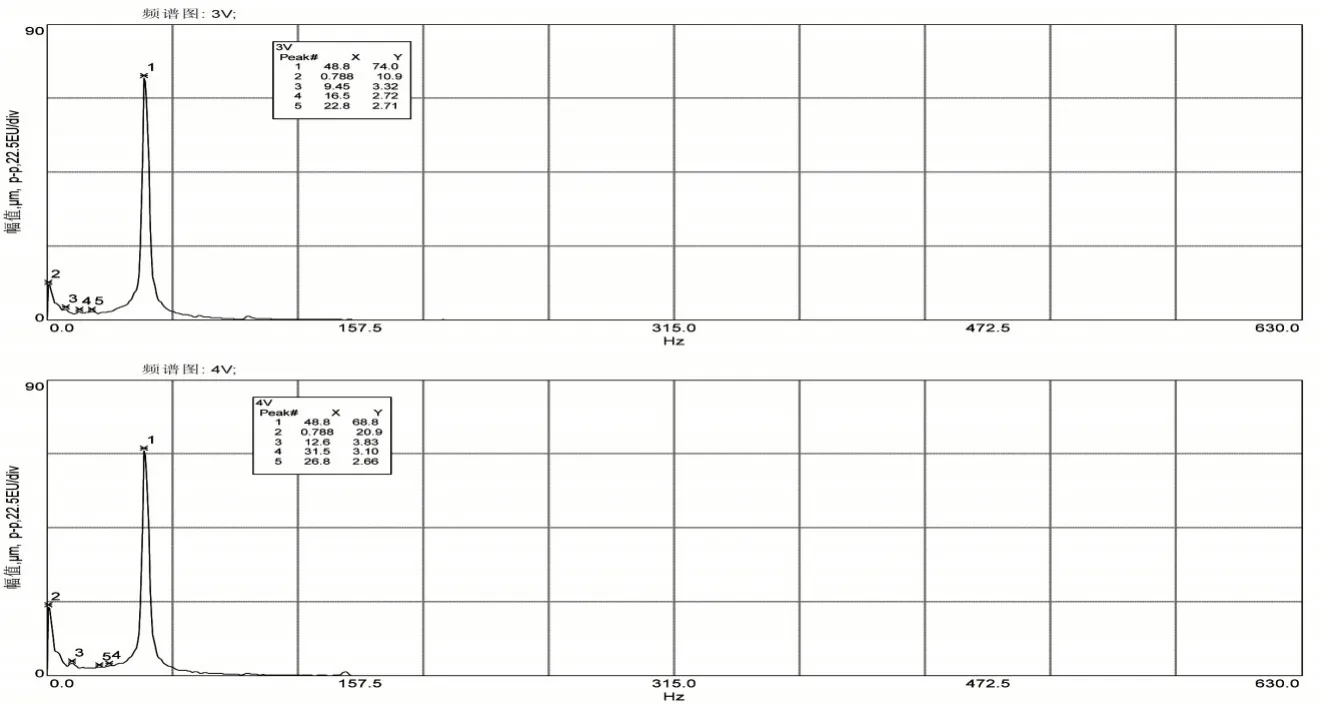

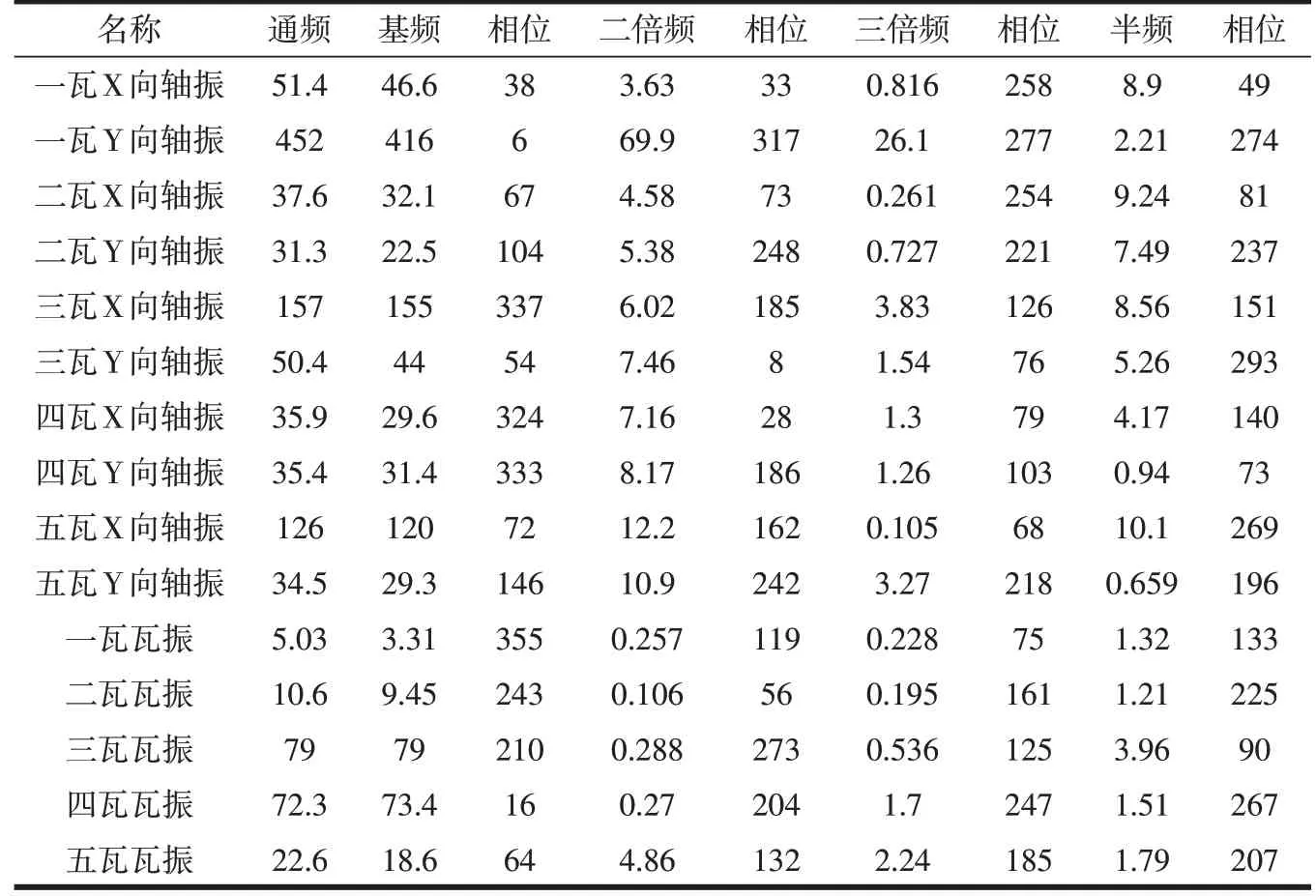

根据现场振动数据采集情况分析,具体数据见表1,引起振动的主要原因为基频分量,基频分量占振动幅值95%以上(三四瓦瓦振频谱见图1),决定通过高速动平衡方法来处理机组振动情况。

图1 三四瓦瓦振频谱图

表1

1.3.1 第1阶段振动治理情况

第1次动平衡在120 MW工况下进行。在低压转子前端(#2 瓦侧)315°处加重1 010 g。本次加重后,120 MW 工况下3X/3Y/4X/4Y 轴振减小,#2/#3/#4 轴承瓦振减小,2X/2 Y 轴振有所增大。在随后的升负荷(120~150 MW)过程中,#3、#4 轴承振动逐渐增大,最大达到72 μm。

第2次动平衡去除第1次加重,在低压转子前端(#2 瓦侧)315°处加重600 g,在低压转子后端(#3 瓦侧)315°处加重410 g。

本次加重后,1X/1Y/2 X/2 Y/3 X/3 Y/4 X/4 Y轴振减小,轴振值在70 μm 以下,振动值良好,#2~#4轴承瓦振减小,#1、#2、#3、#4 瓦振振动在50 μm 以内,但5X振动较大,达到150 μm,五瓦瓦振振动值有跳变现象。

1.3.2 第2阶段振动治理情况

对发电机转子进行了平衡调整,方案为:#4瓦侧284°处加重380 g;#5 瓦侧104°处加重390 g。本次加重后,轴系各点振动都有不同幅度的降低。汽轮机轴振全部在60 μm以下,#3、#4轴承瓦振也降到50 μm以内,取得预期效果。

#5X 轴振较大(130 μm),#3、#4、#5 轴承瓦振偏大(50 μm)。

表2

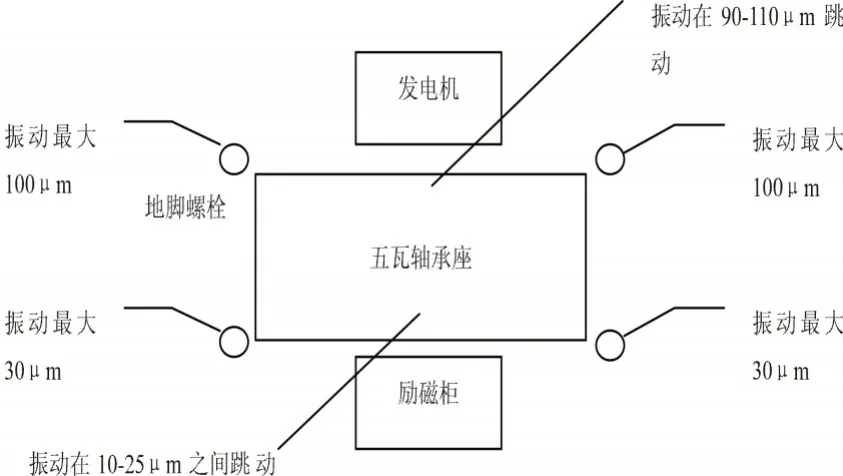

后期运行,五瓦就地振动从最大70 μm 上升到110 μm,并有明显上升趋势,DCS显示五瓦瓦振测点从10 μm 至180 μm 无规则跳变,就地实测振动在10~25 μm 跳变,就地实测振动五瓦振动最大值在90~110 μm跳变,靠发电机侧两个地脚螺栓振动最大在100 μm,靠励磁机侧地脚螺栓最大振动在30 μm,在五瓦振动测点处测沿发电机轴向振动最大640 μm,具体振动数据分布见图2。

图2 五瓦振动数据分布图

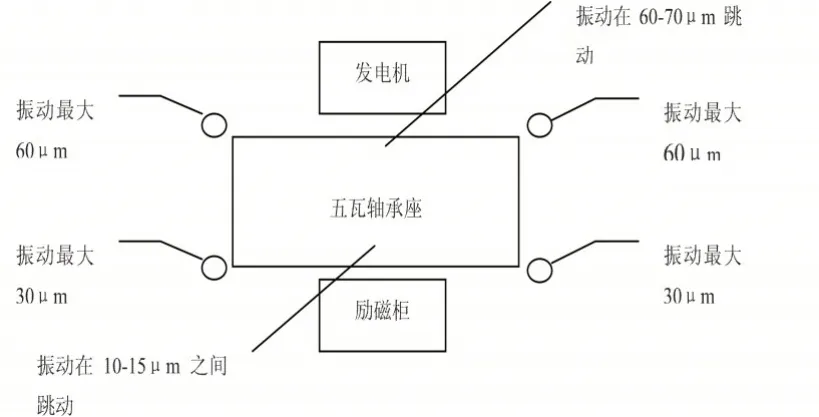

11 月14 日对五瓦底部四个地脚螺栓进行了紧固,振动值有明显下降,五瓦X向轴振由145 μm下降至130 μm,五瓦Y向振动由100 μm下降至60 μm,五瓦垂直向瓦振由90 ~110 μm 下降至60~70 μm,在五瓦振动测点处测沿发电机轴向振动下降至435 μm,各项振动在合格范围内。具体振动分布情况见图3。

图3

发电机第2 次动平衡效果分析:12 月27 日,在发电机转子上进行了第2 次动平衡调整,具体方案为:原配重保留,#4 瓦侧220° 处加重270 g;#5 瓦侧40°处加重264 g。

本次加重后,瓦振有不同幅度的降低。汽轮机瓦振全部在50 μm 以下,但五瓦X 向轴振仍在130 μm左右。

表3

2 振动故障原因分析

根据机组处理情况及监测数据来看,机组产生振动的主要原因还是转子质量不平衡引起的。该机组在调试阶段,机组就因振动大而未能一次启动成功,随后联系厂家对汽轮机进行了动平衡处理,处理后正常。通常造成转子不平衡的原因主要由以下几种:

(1)材料缺陷,如转子制造中的材料密度不均匀;

(2)转子结构设计中键、销、孔等配置不对称;

(3)转子中的一些零件加工不良,组装时有安装偏差等;

(4)转子弯曲,如转子受热不均产生弯曲等;

(5)运行中转子不均匀结垢、腐蚀,或转子上叶片、拉筋、围带等断裂都能造成转子不平衡。

该机组经过三次机组检修,机组轴系发生变化,初步判断汽轮机转子由于转动部件发生径向、轴向位移等原因,使转子受热不均,产生热弯曲是汽轮机转子的质量不平衡的主要原因。后期要求运行人员严格控制机组运行参数,禁止蒸汽超温超压保证机组平稳运行。

3 结语

150 MW 机组通过前后四次处理,通过低压转子、发电机转子加装配重块,调整五瓦底部地脚螺栓,最终消除机组振动。汽轮机振动始终是汽轮机专业的重大难题,在机组振动分析方面,必须要有数据支撑才能够准确的分析振动原因的具体问题所在,才能够更快的、更好的、更有效的采取处理措施,将机组的损失减到最小,同时在运行过程中以及开停机过程中,要求运行人员严格控制运行参数,保证机组的安全性。

[1]施维新.汽轮发电机组振动及事故.

[2]振动理论及应用.清华大学出版社,2005.

[3]方同.振动理论及应用.西北工业大学出版社.