矿车车厢支座优化

2015-11-26高俭

高俭

(新疆喀拉通克矿业有限责任公司 富蕴836100)

1 前言

矿车作为采矿车间最主要的矿石运输和卸载工具,其使用状况的好坏,直接关系着采矿车间生产任务的完成。矿车的故障率就要求保持在一个较低的水平。而综合分析矿车的故障情况,其中发生概率较大且影响巨大的矿车故障就是矿车车厢与车架脱落。我矿在2013 年6 月至2014 年6 月期间,矿车车厢脱落次数的统计情况见表1。

表1

经过对矿车车厢与车架脱落的现场情况进行调查取样和分析,很明显的发现:发生脱落情况的矿车中,矿车的车厢与车架已经完全脱离开来。发生矿车车厢脱落事故后,为尽快恢复生产,维修人员必须把格筛上和车厢内的矿石全部清理干净,然后处理发生脱落的矿车,这样矿石运输才能恢复正常。每发生一起矿车脱落事故,从开始检修至恢复正常生产,整个过程至少要花费4 h以上的时间。矿车脱落事故对采矿车间的矿石的连续输送产生的影响非常大,该故障需亟待解决。

2 现状调查

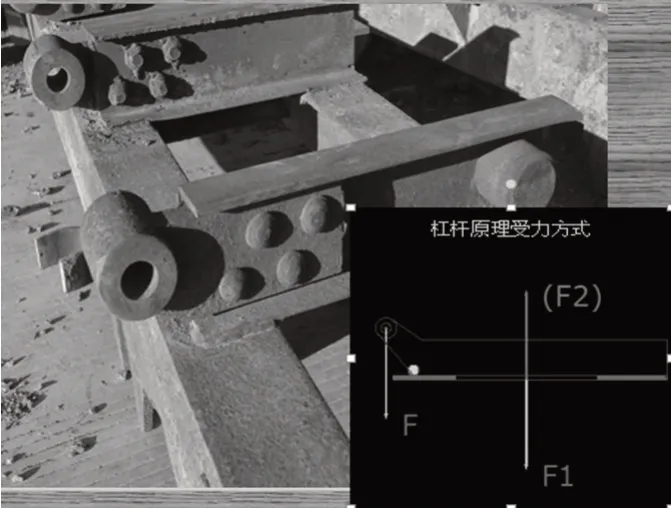

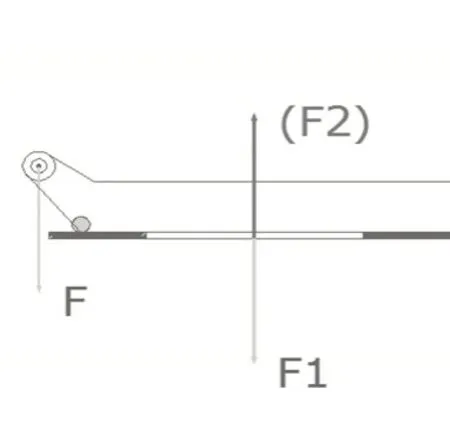

⑴我矿矿车车厢支座与车厢横梁采用铆接的连接方式,而不是采用直接与车架连接的方式,这样就造成矿车在卸矿时原本车厢对车架的压应力转变成了对车厢横梁的拉应力。车厢受力分析见图1,卸矿时车厢支座的受力方式为杠杆原理的受力方式,F为矿石和车厢重量施加在车厢支座上的动力臂,F1是车架施加在车厢横梁上的阻力臂,F2为F1的反作用力。矿车车厢脱落就是由于F1导致的。

图1 车厢受力分析图

⑵车厢横梁是由12#槽钢焊接在车架上制作而成的,由于槽钢壁较薄,再加上井下潮湿的碱性水质对焊缝的腐蚀影响,导致横梁承受的拉力就十分有限,进而容易导致车厢横梁的断裂。

⑶矿车在满载矿石的时候重量可以达到4 t 以上,这样在矿车卸载矿石时施加在车厢支座上的力很大,如果制作结构不稳定,强度不足,就极容易导致脱落事故的发生。

3 原因分析

经过对以上情况的分析,我们发现导致车厢脱落的最主要原因是,卸矿时矿石和车厢对横梁的压应力转变为了对横梁的拉应力,这样由于应力的变化,就增加了矿车在卸载矿石时倾翻的概率。因此,决定通过改变卸矿时车厢支座的受力方式来解决此种问题,即消除卸矿时车厢横梁受到的拉应力,这样就可以避免车厢横梁遭到拉力破坏而发生倾翻事故。

4 措施及实施

⑴根据横梁受力分析,结合矿车的承载能力,单独设计了一种车厢支座。该种车厢支座安装后,可以与车厢横梁分隔开来,这样就可以独自承受卸矿压力。

图2 车厢支座设计图

图3 重新设计制作的车厢支座

⑵将加工好的车厢支座对应的焊接在车架上。(我矿原有的矿车有4 个车厢支座和4 个车厢横梁,因此在对应的矿车车架上的4个位置将其焊接固定,图中车厢支座与横梁不是一个整体,横梁与支座没有直接焊接连接)。

图4 制作中车厢支座

⑶制作完成后的矿车结构实物图。

图5 改造后的矿车结构局部图

图6 改造后的矿车结构总体图

5 使用效果

改造后经受力分析,把改造前的杠杆原理受力方式转变成了作用力与反作用力的受力方式,从而达到了消除横梁受力的目的。

图7 改造前受力分析图

图8 改造后受力分析图

截止至2014 年10 月,采矿车间已经完成了80辆矿车车厢支座的更换工作。采矿车间共有170 辆矿车,从第一辆矿车改造完成后到现在,使用效果十分明显。

6 经济效益

矿车车厢脱离1次,影响采矿车间出矿的时间至少为4 h左右。车厢脱落如果发生在晚上,影响的时间就可能是8~12 h的时间。

⑴出矿量:车厢脱离1次,影响采矿车间出矿的时间至少为4 h左右。采矿车间平均出矿83.3 t/h(按2 000 t/d的出矿量计算得出):

每月可多出矿:83.3×4×1.5=499.8 t一年可多出矿:499.8×12=5 997.6 t

⑵改造成本:加工矿车车厢支座的成本品均为190 元/个,制做一个车厢横梁的费用为220 元/个;全部更换后可节省费用:170×4×(220-190)=20 400元。

推广前景:采矿车间目前共有矿车数量为170辆,从改造的80辆矿车的使用情况来看,效果十分显著,矿车故障率大大降低。因此车间决定将其余的90辆矿车全部改造完成。

[1]成大先.机械设计手册(第五版).化学工业出版社,2008,4.

[2]中国机械工程学会焊接学会.焊接手册—材料的焊接.机械工业出版社,2010,2.

[3]王洪.工程力学.清华大学出版社,2009,5.