背后空洞引起高速铁路隧道衬砌裂缝形态的FEM对比分析

2015-11-25漆泰岳陈小雨

雷 波,漆泰岳,陈小雨,李 延

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

背后空洞引起高速铁路隧道衬砌裂缝形态的FEM对比分析

雷 波,漆泰岳,陈小雨,李 延

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

衬砌背后空洞和衬砌开裂是威胁高速铁路隧道行车安全的最主要问题。高速铁路隧道衬砌背后空洞不仅是威胁隧道结构安全的重要因素,更是造成衬砌结构开裂最主要的原因。通过基于虚拟裂缝模型的扩展有限元方法(XFEM)和基于弥散裂缝模型的常规有限元分析方法(CFEM)的地层结构模型,对高速铁路隧道衬砌拱肩背后一定范围内空洞引起的衬砌开裂形态进行数值模拟分析,开裂形态表现为拱肩背后空洞近拱顶边缘的二次衬砌内侧开裂,同时初期支护环向贯通开裂。研究表明,扩展有限元法能较好地描述衬砌开裂的走向、长度等开裂形态以及扩展规律等,而ANSYS中的SOLID65单元能实现对衬砌背后空洞引起衬砌开裂范围的定性描述,两者之间相互补充和相互验证能较为准确地描述衬砌开裂的几何信息,进而有助于衬砌结构开裂应力场分析。

高速铁路; 隧道; 空洞; 衬砌; 裂缝形态; 扩展有限元法; 常规有限元法

截止2012年底,我国高速铁路运营里程已经达到9 356 km,2013年运营里程将突破1万km,而到2020年包括以“四纵四横”为代表的高速铁路运营里程1.6万km[1-2]。隧道作为高速铁路改善线性,增加线路平顺度,规避不良地质体最为重要的构筑物,必然随着高速铁路的建设特别是在中西部山岭地区而大量修建。然而由于隧道在长期的修建和运营过程中地应力场的改变,地下水的侵蚀,初期支护失效以及隧道设计施工缺陷等造成隧道衬砌结构各种病害,其中衬砌结构开裂和衬砌背后空洞就是其中最主要的问题,而且衬砌背后空洞作为隧道衬砌开裂的主要原因一直为工程界所认可[3-4]。

在高速铁路隧道中,隧道拱肩背后空洞产生的主要原因有以下四方面因素:其一,隧道施工过程中光面爆破控制不当,造成超挖,而施工单位未按照规定方案充填,造成支护与围岩之间充填不良形成空洞;其二,地下水侵蚀和冲刷隧道拱肩背后围岩,造成支护结构与围岩脱空;其三,在高速列车行车振动和空气动力学效应引起衬砌与围岩之间本已“接触不良”扩大形成更大的空洞;其四,隧道位置本身存在一定的溶洞,而施工过程中未采取有效手段填充而造成衬砌背后空洞。隧道衬砌拱肩背后的空洞会造成衬砌受力不均衡,形成偏压效应,引发或加剧其他类型的衬砌病害,例如引起和加剧隧道衬砌结构开裂,严重影响隧道结构的健康状况,威胁隧道行车安全。

长期以来人们对隧道衬砌结构背后空洞做了大量的研究,包括现场检测、室内试验以及数值模拟等,对隧道衬砌结构承载能力及安全性进行评价[5-7]。然而多数研究工作只是通过现场检测和室内试验确定了衬砌背后空洞对衬砌的应力状态和安全系数的影响[8]。特别针对隧道衬砌结构开裂的数值模拟方面的研究均是从应力和变形角度出发,定性地分析裂缝可能产生的部位,缺乏直观性和对裂缝扩展过程及规律的研究。其中黄宏伟[9]等人通过采用荷-结构模型并引入非线性弹簧来模拟围岩地层抗力,与日本隧道研究所开展的1∶1的衬砌模型试验结果进行了对比,验证了扩展有限元来模拟衬砌裂缝分布及其扩展规律的可行性。并在这些研究的基础上,采用扩展有限元研究了衬砌在主要影响因素作用下的裂缝分布规律、裂缝扩展过程、裂缝外观表现形式及发生机制。罗勇[10]利用混凝土断裂理论分析隧道裂缝的断裂行为,并运用ANSYS中的SOLID65单元对隧道衬砌开裂进行数值模拟计算,通过对不同情况的计算结果进行比较和分析,分析隧道衬砌开裂机理。然而对于两种方法的衬砌结构开裂数值分析的对比分析却并未出现过。

本文拟建立ABAQUS高速铁路隧道地层结构模型,通过ABAQUS中的扩展有限元分析模块实现扩展有限元法对隧道衬砌拱肩背后存在一定范围空洞情况下隧道衬砌结构的裂缝开裂状态和扩展规律的研究,以期最大限度地模拟隧道衬砌拱肩背后空洞实际的应力状态变化,较为准确地描述衬砌结构的开裂状态。并通过基于弥散裂缝模型的常规有限元分析方法对上述结果补充验证和对比分析,该方法通过ANSYS有限元分析软件中的SOLID65单元实现对相同条件下的衬砌结构开裂情况的研究。

1 衬砌结构开裂扩展有限元计算

本文拟采用ABAQUS建立地层结构模型对Ⅴ级围岩条件下的高速铁路隧道拱肩背后存在空洞的病害条件下,利用ABAQUS中的扩展有限元分析模块对隧道衬砌结构的开裂状态进行扩展有限元数值模拟分析,最大限度地模拟隧道衬砌结构拱肩背后存在空洞条件下的真实受力情况。

1.1 扩展有限元计算基本原理

扩展有限元法是目前解决不连续力学问题最有效的数值方法,它是基于单位分解思想,通过引入反应裂纹不连续的跳跃函数和渐进位移场函数来实现裂纹区位移扩展模式的描述,使得裂缝几何面独立于网格划分,同时采用由相互正交的裂纹面水平集函数和裂尖水平集函数定义的水平集法追踪裂纹实际位置。它不考虑结构的任何内部细节,裂纹的扩展路径完全由解决定而不需要预先设置。扩展有限元法的裂缝模型采用虚拟裂缝模型,同时考虑到混凝土衬砌结构裂缝从力学性质上来说分为剪切裂缝、拉裂缝和弯曲受压裂缝,前两者开裂的实质是混凝土受拉破坏,后者的实质是混凝土达到极限压应变的受压破坏,而混凝土的抗压强度远远大于抗拉强度,不易发生受压破坏,所以一般混凝土破坏属于受拉破坏。所以本文采用最大周向拉应力准则作为裂缝的扩展准则。扩展有限元法自提出以来,被大量应用于混凝土结构的裂纹问题研究,成功再现了许多试验结果,显示出很好的应用前景[11-14]。

1.2 计算模型

建立ABAQUS扩展有限元模型,模型大小为120 m×120 m×80 m,其纵向分析范围取隧道的长度为80 m,隧道埋深为50.92 m,隧道距离各边界满足大于2~5倍洞径有效影响范围,围岩、初期支护以及二次衬砌均采用实体单元,对衬砌结构采用扩展有限元分析,其中土体单元数为20 460个,二次衬砌单元数为2 640个,初期支护单元数为880个,有限元计算模型如图1所示。由文献[15]可知,衬砌背后空洞的几何形状对衬砌围岩应力重分布影响不大,本文拟采用的空洞位置为拱肩背后,隧道支护和空洞模型如图2所示。拱肩空洞大小为:沿环向为42°,沿隧道轴向长为0.3倍的模型纵向尺寸。

图1 abaqus有限元计算模型

图2 隧道支护及背后空洞模型

1.3 材料参数

依据设计院提供的设计资料,采用350 km/h的双线铁路隧道标准断面进行研究,其中衬砌采用C35混凝土,厚度为50 cm,考虑到混凝土材料的受力特性,混凝土应力应变关系采用线弹性,开裂强度ft=1.57 MPa,参考文献[16]混凝土断裂能取为GⅠ=GⅡ=GⅢ=100 N/m;喷射混凝土采用C30混凝土,其应力应变关系也采用线弹性,开裂强度ft=1.3 MPa,混凝土断裂能取为GⅠ=GⅡ=GⅢ=80 N/m。考虑到数值模拟技术简化及尽量接近实际情况,包括钢拱架、钢筋网以及喷射混凝土等多种初期支护形式联合作用,参考文献[17-18]利用等效的原则通过改变喷射混凝土的支护参数来实现,对于软弱围岩隧道支护中系统锚杆的支护作用通过提高锚杆作用范围内的围岩级别来模拟锚杆支护的加固圈。

1.4 结果分析

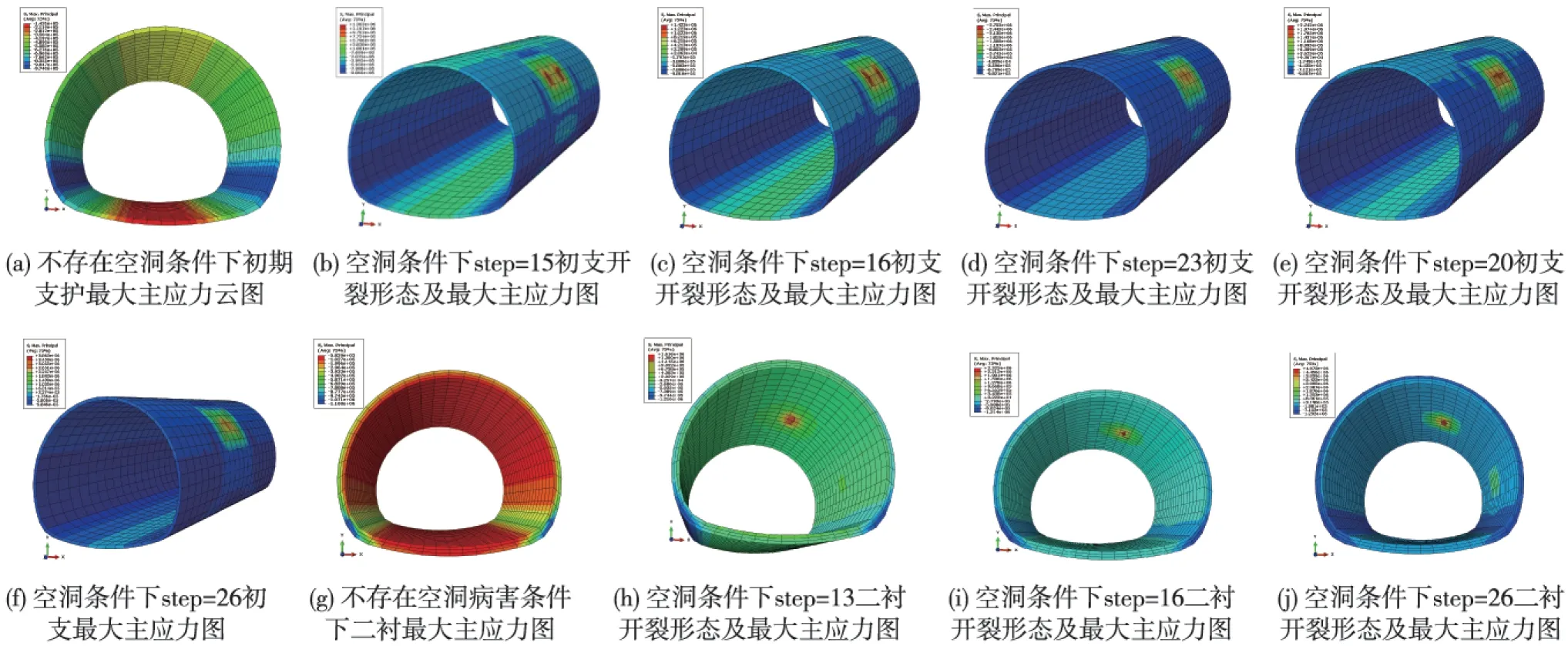

图3为扩展有限元计算中不同计算步状态下支护结构的开裂形态及最大主应力云图,不同的step表示衬砌结构裂缝的扩展步,一定程度上反映衬砌结构裂缝的扩展规律。图3(a)为高速铁路隧道在衬砌拱肩背后不存在空洞病害的条件下初期支护的最大主应力云图,图3(b)~图3(e)为高速铁路隧道衬砌结构在衬砌背后存在空洞的条件下初期支护的裂缝产生和扩展过程以及最大主应力的变化过程,从图3(b)~图3(e)可以看出,在step=15时首先初期支护在拱肩处出现贯通的环向裂缝,开裂长度约为1.07 m,在step=16时开裂长度扩展为2.11 m,在step=20时开裂长度扩展为3.17 m,在step=23时开裂长度扩展为4.17 m,接近空洞沿隧道环向的尺寸,接下来初期支护拱肩环向裂缝趋于稳定,不再发生扩展。从图3(b)~图3(f)可以看出隧道拱肩背后出现空洞前后初期支护应力发生很大的变化,初期支护从全截面受压转变为拱肩空洞附近以受拉为主,说明空洞对隧道初期支护应力的影响很大,空洞正下方的初期支护由于外侧没有围岩的约束作用力而承受较大拉应力,随着裂缝的扩展初期支护最大主应力逐渐变大,直到裂缝扩展趋于稳定,初期支护最大主应力趋于稳定。

图3(g)为衬砌背后不存在空洞病害的条件下隧道二次衬砌的最大主应力云图,图3(h)~图3(j)为衬砌背后存在空洞的条件下二次衬砌的裂缝产生和扩展过程以及最大主应力的变化过程,从图3(h)~图3(i)可以看出,在step=13时,首先二衬在拱肩背后空洞近拱顶处出现纵向裂缝,开裂长度约为8 m,在step=16时,二次衬砌近拱顶处裂缝扩展为12 m,之后二次衬砌裂缝不再扩展。裂缝只在衬砌背后空洞上侧近拱顶处内侧产生开裂,这是由于侧压力系数λ=μ/(1-μ)=0.667<1,隧道水平侧向压力相较于竖直方向上的压力较小,裂缝主要出现在衬砌内侧近拱顶处。从图3(g)~图3(j)可以看出,隧道拱肩背后出现空洞前后二衬受力发生很大的变化,二衬从全截面受压转变为空洞附近以受拉为主,说明空洞对衬砌的应力的影响很大,空洞促使围岩应力重分布,引起衬砌结构应力集中,衬砌结构开裂。

综上所述,高速铁路隧道衬砌拱肩背后存在空洞条件下,初支和二次衬砌均产生裂缝,对于初期支护裂缝发生在空洞前后两侧边缘附近,表现为贯通性环向裂缝;二次衬砌裂缝发生在空洞上侧边缘近拱顶的衬砌内侧,为纵向裂缝。同时说明在该计算条件下衬砌结构所承受的侧向压力较小,拱腰未开裂。拱肩空洞的存在造成隧道的局部范围内的偏压效应,衬砌结构出现局部应力集中现象,即衬砌结构由全截面受压变为空洞附近局部区域拉应力为主且衬砌结构有开裂问题。拱肩背后空洞的出现造成隧道围岩压力重分布,背后空洞须及时注浆充填处理,限制裂缝的扩展。

图3 XFEM数值模拟结果

2 裂缝的常规有限元分析基本原理

高速铁路隧道衬砌结构开裂的基于弥散裂缝模型的常规有限元数值模拟通过ANSYS来实现,计算的模型尺寸与扩展有限元中计算模型一致。考虑到建模方便,ANSYS分析中初期支护采用壳单元模拟,区别于前面的扩展有限元分析采用的实体单元模拟,两者采用相同的材料参数。

2.1 常规有限元分析基本原理

图4 ANSYS数值模拟结果

SOLID65单元是ANSYS中提供的一种专门为混凝土、岩石等抗压强度远大于抗拉强度的非均匀材料开发的单元,它能预测弹性行为、开裂行为和压碎行为。SOLID65单元裂缝的处理方式采用弥散裂缝模型,是通过调整材料属性来模拟积分点的开裂。混凝土开裂失效准则采用William-Warnke五参数失效面模型定义。由于弥散裂缝模型是用连续介质力学来描述本质上是非连续的断裂问题,因此,不能描述宏观的且已经完全脱开的大裂缝,但对混凝土裂缝发生位置及结构的薄弱位置能有较为准确的预测。考虑到混凝土材料特性及考虑混凝土压碎计算收敛困难,忽略混凝土压碎,即关闭混凝土压碎设置[19]。

2.2 常规有限元开裂结果分析

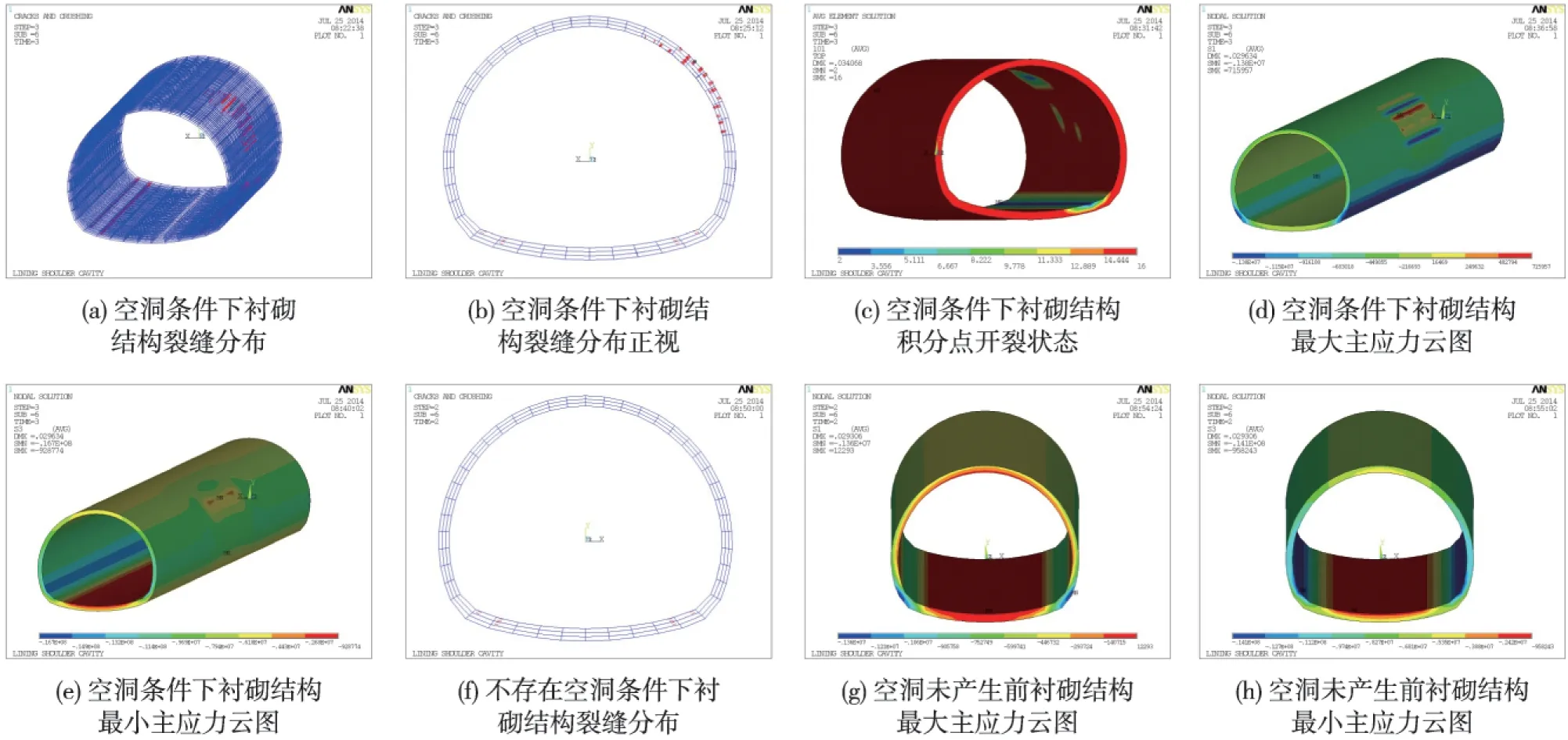

如图4所示为ANSYS的裂缝计算情况。其中图4(a)~图4(b)为高速铁路隧道在存在拱肩背后空洞的条件下的二次衬砌结构裂缝分布图,从图中可以看出,空洞引起的裂缝区域主要分布在拱肩衬砌背后空洞附近。这与图4(c)所示的空洞条件下衬砌结构积分点开裂状态图基本一致,结合下方的数值轴,可以看出,衬砌结构从裂纹张开至混凝土完好之间的各个状态在板上的分布情况,其中图中SMIN=2是指对应各方向裂纹张开的状态,SMAX=16是指对应混凝土完好的状态。可以看出空洞附近近拱顶和近拱墙处衬砌整个厚度范围内开裂,即裂缝贯通,这与前面扩展有限元方法计算有点差异。

拱肩空洞附近的衬砌结构发生开裂的节点均为只发生一个方向上的开裂,应力组合属于拉-压-压区域,开裂准则为William-Warnke五参数破坏准则,满足开裂准则(5)混凝土在垂直于主应力σ1的平面开裂。其最大主应力σ1和最小主应力σ3云图分别如图4(d)~图4(e)所示,相较于前述扩展有限元分析开裂的图3(h)~图3(j)最大主应力σ1明显小,这是因为在拉-压-压破坏分区,不再在应力组合中出现,而是用于将破坏面作线性折减,当应力达到破坏面时,混凝土破坏按开裂处理。这也是尽管扩展有限元计算结果中二次衬砌拱肩处全截面受拉却并未开裂而ANSYS分析却产生开裂前后计算差别的原因。

隧道衬砌结构仰拱附近靠近拱脚处也出现了一定程度的开裂,这是发生于拱肩背后空洞产生之前,如图4(f)所示,且开裂平面走向近似平行于隧道轴向,区别于前面的扩展有限元的计算结果,这是因为开裂位置处的混凝土结构的最大主应力σ1绝对值相较于σ3小得多,空洞病害产生前衬砌结构最大和最小主应力云图如图4(g)~图4(h)所示。在ANSYS计算分析中,对于拉-压-压和拉-拉-压应力组合分区,当拉应力很小而压应力很大时(|σ1/σ3|<0.05),实际上混凝土还是会出现压碎破坏。但是由于压碎破坏收敛难度大于开裂破坏,因此为了降低非线性分析的难度,ANSYS仍然将其按开裂破坏来处理。

上述衬砌结构开裂的ANSYS分析同样也证明了拱肩空洞的出现引起了隧道局部范围内的偏压效应,空洞附近应力集中衬砌结构开裂。

3 结论

通过基于虚拟裂缝模型的扩展有限元法的和基于弥散裂缝模型的常规有限元的高速铁路隧道拱肩背后空洞病害条件下的衬砌结构开裂形态的对比分析,可以得出以下结论。

(1)存在衬砌拱肩背后空洞病害条件下的高速铁路隧道衬砌结构产生的裂缝,对于初期支护裂缝发生在空洞前后两侧边缘附近,表现为贯通性环向裂缝;二次衬砌裂缝发生在空洞上侧边缘近拱顶的衬砌内侧,为纵向裂缝。

(2)相较于弥散裂缝模型的常规有限元分析,扩展有限元法对裂缝产生和扩展规律的研究更易于实现。

(3)从两方面计算结果的对比分析可知,扩展有限元方法可以更为直观地确定裂缝开展形态以及扩展规律,而基于弥散裂缝模型的常规有限元的衬砌结构开裂分析,混凝土单元的计算由于裂缝弥散于各个单元内部且不连续,只能大体确定开裂形态,但对混凝土衬砌的开裂范围(空洞对衬砌影响范围)进行了准确的描述。

(4)基于虚拟裂缝模型的扩展有限元法和基于弥散裂缝模型的常规有限元法,对存在衬砌拱肩背后空洞病害条件下的高铁隧道衬砌结构产生的裂缝分析研究的两种方法相结合,可以实现对该病害存在条件下隧道的衬砌结构开裂形态、开裂位置和扩展规律较为准确的描述。

[1]王华夏.高速铁路隧道衬砌裂缝图像快速采集系统研究[D].成都:西南交通大学,2013.

[2]周济民.水下盾构法隧道双层衬砌结构力学特性[D].成都:西南交通大学,2012.

[3]雷波,漆泰岳,陈小雨,等.基于对应分析模型的隧道纵向裂缝主成因分析[J].铁道标准设计,2013(10):102-107.

[4]白国权.隧道二衬严重开裂段病害综合治理研究[J].铁道标准设计,2014(8):133-138.

[5]佘健,何川,汪波,等.衬砌背后空洞对隧道结构承载力影响的模型试验研究[J].公路交通科技,2008,25(1):104-110.

[6]朱春生,杨晓华,来弘鹏,等.公路隧道衬砌后空洞对结构安全的影响[J].长安大学学报(自然科学版),2010,30(5):63-68.

[7]张顶立,张素磊,房倩,等.铁路运营隧道衬砌背后接触状态及其分析[J].岩石力学与工程学报,2013,32(2):217-224.

[8]宋瑞刚,张顶立.隧道衬砌结构裂损机理及定量评估[J].中国地质灾害与防治学报,2004,15(4):69-72.

[9]黄宏伟,刘德军,薛亚东,等.基于扩展有限元隧道衬砌裂缝开裂数值分析[J].岩土工程学报,2013,35(2):266-275.

[10]罗勇.隧道衬砌开裂机理及控制方法研究[D].成都:西南交通大学,2011.

[11]杨涛,邹道勤.基于XFEM的钢筋混凝土梁开裂数值模拟[J].浙江大学学报工学版,2013,47(3):495-501.

[12]Meschke G, Dumstorff P. Energy-based modeling of cohesive and cohesionless cracks via XFEM[J]. Computer Methods in Applied Mechanics and Engineering, 2007,196(21):2338-2357.

[13]S Esna Ashari, S Mohammadi. Fracture analysis of FRP-reinforced beams by orthotropic XFEM[J]. Journal of composite materials, 2011,46(11):1367-1389.

[14]Hillerborg A, Modéer M, Petersson P E. Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements[J]. Cement and concrete research, 1976,6(6):773-781.

[15]刘海京,夏才初,蔡永昌.存在衬砌背后空洞的隧道计算模型研究及应用[J].公路隧道,2008(4):41-45.

[16]王金昌,陈页开.ABAQUS在土木工程中的应用[M].杭州:浙江大学出版社,2006.

[17]徐帮树,杨为民,王者超,等.公路隧道型钢喷射混凝土初期支护安全评价研究[J].岩土力学,2012,33(1):248-254.

[18]Oreste P P. A numerical approach to the hyperstatic reaction method for the dimensioning of tunnel supports[J]. Tunnelling and Underground Space Technology, 2007,22(2):185-205.

[19]江见鲸,陆新征,叶列平.混凝土结构有限元分析[M].北京:清华大学出版社,2013.

FEM-based Contrastive Analysis of Lining Cracks Caused by Cavity behind Arch Shoulder in High-speed Railway Tunnels

LEI Bo, QI Tai-yue, CHEN Xiao-yu, LI Yan

(MOE Key Laboratory of Transportation Tunnel Engineering, Southwest Jiaotong University, Chengdu 610031, China)

The lining cracks and cavity behind lining are two major potential threats to the safety of high-speed trains. The cavity behind lining is considered not only the principal factor of threatening to the safety of tunnel structure, bus also the main cause of lining cracks in the high-speed railway tunnel. Concerning the lining fracture morphology under the conditions of a range of cavities behind the lining shoulder in the high-speed railway tunnel, the paper conducts a contrastive analysis with two different numerical simulation methods based on the stratum structure model, focuses on their theories and results of calculation, which are the XFEM based on the fictitious crack model and the CFEM based on the smeared crack model. The modeling results show that the cracks inside the secondary lining occur in the longitudinal boundary of the cavities adjacent to the tunnel vault and two circumferential through cracks appear along the circular boundary of the cavities to the primary lining. It also turns out that the XFEM can better describe the lining fracture morphology, such as the strike, length and crack laws, while the SOLID65 unit of ANSYS can offer a qualitative description to the fracture area of lining caused by the cavity behind lining. The mutual authentication and complementation can be more accurate to describe the geometric information and propagation rules of lining cracks and help the stress field analysis of lining fracture.

High-speed railway; Tunnel; Cavity; Lining; Fracture morphology; XFEM; CFEM

2014-12-08;

2015-01-29

国家自然科学基金项目(51278423);中央高校基本科研业务费专项资金资助(WSJTU11ZT33);教育部创新团队发展计划资助(IRT0955)

雷波(1989—),男,博士研究生,主要从事隧道与地下工程方面的研究,E-mail:lei_bothunder@163.com。

1004-2954(2015)09-0104-05

U238; U451+.4

A

10.13238/j.issn.1004-2954.2015.09.023