UG/Open Grip在叶片锻件工艺余块自动化设计中的应用

2015-11-24吕彦明倪明明张星星

□ 杨 洋 □ 吕彦明 □ 邓 婷 □ 倪明明 □ 张星星

1.江南大学 江苏省食品先进制造装备技术重点实验室 江苏无锡 214122

2.无锡透平叶片有限公司 江苏无锡 214023

UG/Open Grip在叶片锻件工艺余块自动化设计中的应用

□ 杨 洋1□ 吕彦明1□ 邓 婷1□ 倪明明2□ 张星星2

1.江南大学 江苏省食品先进制造装备技术重点实验室 江苏无锡 214122

2.无锡透平叶片有限公司 江苏无锡 214023

分析了一般汽轮机叶片工艺余块设计结构,实现了汽轮机叶片锻件设计中工艺余块的自动化生成程序。综合运用UG表达法及UG二次开发工具UG/Open Menu Script、UG/Open Grip及VC++ 6.0软件,开发了此模块。采用了人机交互的方式,不需要手工绘图即可完成汽轮机叶片锻件工艺余块的设计,提高设计人员的工作效率,缩短产品开发周期,为之后叶片锻模设计做好基础。

汽轮机叶片 余块 二次开发 UG

叶片是汽轮机、航空发动机的重要零件,是汽轮机、航空发动机的“心脏”[1]。锻造成型工艺因其特有的优点,通过改变零件的微观组织结构,提高机械性能,在叶片制造中得到了广泛的应用[2]。由于叶片具有种类多、生产批量少的特点,使叶片锻件设计与模具设计任务繁重。一般叶片由叶身、叶根与叶冠三部分组成,叶片锻件的设计主要包括叶身、叶冠与叶根的设计[3]。由于锻造工艺要求,叶片需要在叶身与叶根、叶冠连接处添加工艺余块进行过渡,所以在设计过程中,设计人员除对叶身设计投入主要的精力与时间外,工艺余块的设计同样需要大量繁琐的工作。

UG是一款功能强大、操作简单的CAD/CAM软件,它具有良好的开放性,并提供了强大的二次开发接口,同时提供了Open Grip开发工具与API二次开发接口,在叶片的造型与加工方面发挥了巨大作用。为了进一步缩短叶片锻件设计时间,节省设计成本,笔者将UG二次开发技术应用于叶片锻件工艺余块的设计中,这大大节省了设计人员的工作时间,提高了整个产品的设计效率。

1 余块设计分析

1.1 目的与结构分析

汽轮机叶片采用预制坯在螺杆锤或摩擦压力机上进行敞开式锻模加工,在摩擦压力机上采用切边模切除锻件飞边。在叶身与叶根、叶冠进出汽边转接处会产生锻造余块[4],叶片工艺余块的设计需要根据叶身、叶根、叶冠分模面趋势来确定。

叶片的加工余量与材料性质、尺寸大小、加热方法、锻造设备、加工方法有关,对于精锻叶片叶身来讲,金属在加热过程中,存在表面氧化脱碳、污染和元素烧损现象。叶片毛坯终锻变形时,叶身型面可能会出现压坑、划伤,工序周转过程中,难免有碰伤等缺陷,必须留有足够的余量作为机械加工余量。

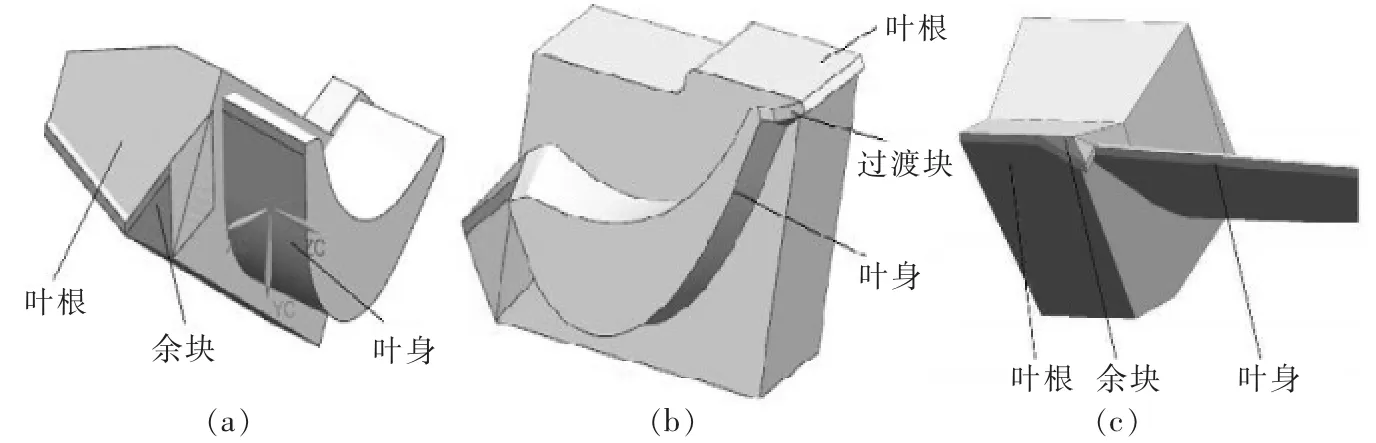

制造工艺余块的目的有两个:一是为了叶片锻件从锻模型腔中出模及能够进行热切飞边,不至于在切边时使叶片出现过切;二是叶身与叶根、叶身与叶冠转接处分型面有落差,为防止锻造、脱模过程中造成损坏,锻造时需要工艺余块进行过渡连接[5]。工艺余块一般是根据叶身与叶根、叶冠进出汽边转接处分型面相对位置而定,如图1所示,一般有三种情况:叶身分型面高于叶根分型面;叶身叶根分型面在同一平面上;叶身分型面低于叶根分型面。由于图1(a)、(c)的叶身与叶根分型面落差较大,所以需要加放余块进行过渡,而图1(b)中分型面处于同一水平面上,所以可直接进行过渡,无需加放工艺余块。

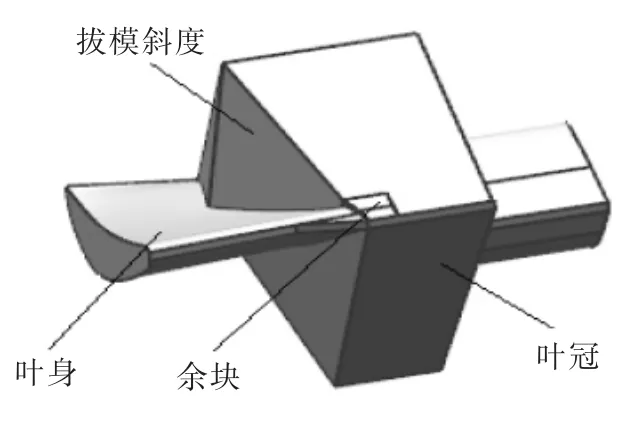

工艺余块的设计需要依据叶根、叶冠与叶身之间的相对位置。如图2所示,很多叶片出于工作性能方面的考虑,将叶身嵌入叶根、叶冠一部分,但是边缘部分却裸露在叶根、叶冠之外,如果该部分裸露在叶根、叶冠外的叶身边缘不加以保护,在实际锻压过程中很容易受到破坏,因此有必要在该叶根、叶冠处设计工艺余块,将突出的叶片完全包裹住。同样由于叶冠与叶身相交面是斜面,为便于分模,还需要在此处与叶冠端面设计一拔模斜度。

1.2 自动化设计过程分析

由于叶片种类繁多,形状各异,叶身与叶冠、叶根的交接情况是多种多样的,所以到工艺余块的方法也是多种多样的,且锻造工艺会影响到工艺余块的结构形状,设计工程师更多需要根据自身经验来进行判断

设计,所以,不同设计人员制作的工艺余块是有区别的,这不仅使设计人员的大量时间和精力消耗在工艺余块的设计上,而且还影响了后续对叶片锻模设计的工作效率。

▲图1 叶身与叶根分型面相对位置

▲图2 内斜面的拔模设计

笔者总结了汽轮机叶片工艺余块的加放方法,统一设计规则,利用UG提供的Open Grip工具进行编译,实现工艺余块的自动化设计。工艺余块设计不仅包括传统意义上的叶身与叶根的过渡余块,还包括为之后锻模设计的飞边拉伸设计及便于分模的叶根底面、叶冠顶部的斜度拔模设计,如图3所示。

▲图3 叶根底部拔模斜度

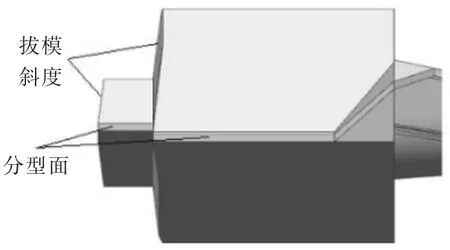

笔者根据叶身与叶根、叶冠的相互关系,以及叶根、叶冠的结构来确定工艺余块的加放方法,设计流程如图4所示。首先选择叶身、叶根,使程序识别叶身与叶根的结构,确定其分型面与飞边方向。然后分别对叶片进汽边一侧与出汽边一侧的分型线进行判断,确定叶身与叶冠、叶根连接处需要用什么样的工艺余块进行连接过渡。因为不同叶片大小不一,所以需要输入工艺余块参数来生成工艺余块,最后在底面处根据叶冠、叶根形状进行拔模斜度的自动设计。

▲图4 工艺余块加放设计流程图

2 余块生成程序的实现

选用UG软件作为开发平台,借助其强大的二次开发功能,混合VC编程共同开发了汽轮机叶片工艺余块自动化设计模块。UG软件的二次开发工具主要有OPEN GRIP编程语言和API函数[6],这种基于CAD/CAM软件平台的二次开发,开发周期短,见效快,功能强,稳定性好。相比于C语言,Grip具有语言简单、适用性强的特点,但是同样有其可视化与人机交互运用的不足之处,所以采用了Grip与C语言共同开发的模式。

2.1 UG软件应用开发环境设置

设置环境变量的目的是使UG软件能找到需要开发的内容,并在启动UG软件时加载必要的信息。设置方法为:右键点击我的电脑→属性→高级→环境变量。新建一个如UG_USER_DIR=D:mujucad的环境变量,并在设置的环境变量所指向的文件夹下,建立application和startup 2个目录文件夹。Startup目录文件夹用来放置菜单文件 “*.men”,application目录文件夹用来存放 “*.dll”和“*.grx”开发文件,并且将“*.dll”文件链接到该目录下。

2.2 UG/Open Menuscript菜单制作

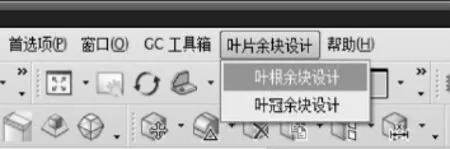

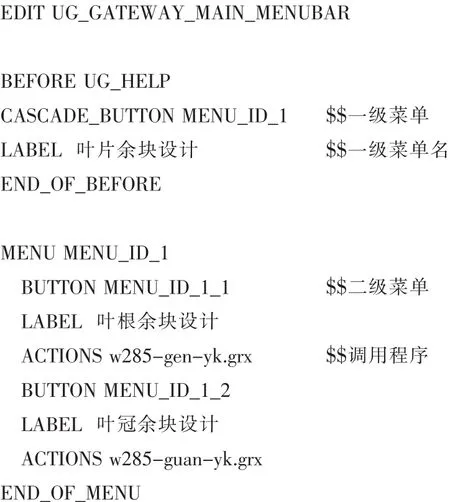

使用记事本文档编辑菜单脚本程序,保存后缀名为“*.men”的文件存入startup目录文件夹,启动UG软件,能显示如图5所示的菜单。

▲图5 叶片余块自动化设计菜单

菜单脚本文件程序部分代码如下:

2.3 叶片余块自动造型功能实现

工艺余块造型采用UG/Open Grip语言编写程序,并利用VC++6.0的MFC模块制作人机交互模块,然后采用Grip调用VC.dll的方式实现可视化功能,使设计人员在工艺余块的设计过程中更加方便地运用。利用Grip程序实现:分型线、过渡边界的选择与参数的输入,主要利用以下语句:

“e1:IDENT/′叶根出汽边分型线 ',lfxx,cnt,lfnum, resp

JUMP/e1:,term:,,resp”

语句实现分型线、过渡边界的选取;“param/′输入参数′,′点偏移距离l=′,dis1,resp”语句实现参数的输入 。 Grip调 用 DLL格 式 为 :XSPAWN/ufun,′D: mujuCADapplication*.dll′。

3 实例应用

开发此叶片工艺余块自动化设计模块,是实现叶片锻模智能化系统中重要的一环。此模吸收了叶片厂工程师长期积累的经验,具有操作简单、工作效率高的特点。以无锡叶片厂W285叶片的叶根的工艺余块生成为例,具体步骤如下。

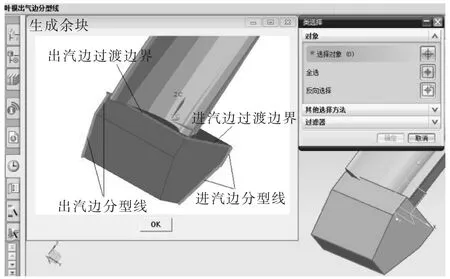

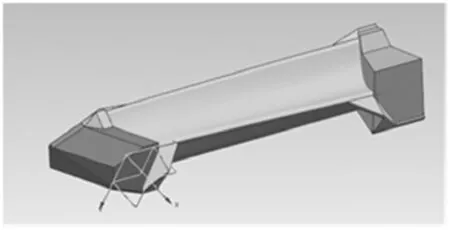

打开菜单“叶片余块设计”,点击“叶根余块设计”,弹出工艺余块设计的交互界面,如图6所示,按照提示选择进出汽边处叶根的分型线与过渡边界,并根据叶片大小输入工艺余块的设计参数,最终生成工艺余块,如图7所示。

▲图6 叶根工艺余块设计可视界面

▲图7 W285锻件生成整体

4 结论

笔者主要针对汽轮机叶片工艺余块设计的二次开发软件进行了研究,编写了能够针对不同类型叶片工艺余块自动化设计的模块。该设计模块大大提高了叶片锻件的设计效率,并为之后叶片锻模的设计做好基础,缩短了整个叶片锻模设计的工作周期,在实际应用中有明显效果。但是随着汽轮机叶片的发展,结构形状在不断变化,此模块较难实现所有叶片工艺余块生成的完全通用化,还需要不断总结设计专家经验方法进行补充。在今后的研究中,以此模块为基础,将知识驱动作为研究重点,完成一个具有自动化、更具有智能化的工艺余块设计系统。

[1]任国栋,郑峰,葛春荣,等.基于UG的汽轮机叶片CAD系统二次开发 [J].组合机床与自动化加工技术,2015(1):46-48.

[2]吕彦明,倪明明,邵燃,等.基于专家知识的汽轮机叶片锻模设计系统[J].热加工工艺,2009,38(5):76-79.

[3]王锋锋,陈光明.UG二次开发在汽轮机叶片造型中的应用[J].中国制造业信息化,2010,39(11):39-41.

[4]张国新.汽轮机叶片无余块锻造 [J].锻压技术,2008,33(5):28-30.

[5]李湘军.哈汽1000汽轮机叶片锻模设计及锻造工艺[C].山西太原:第九届全国塑性工程学术年会暨第二届全球华人先进塑性加工技术研讨会,2005.

[6]谢崴,王高潮,魏科,等.UG二次开发在叶片锻模设计中的应用[J].热加工工艺,2013,42(11):111-114.

(编辑 平 平)

TG315.2

A

1000-4998(2015)10-0079-03

2015年4月