基于Plant Simulation的船舶钢材预处理车间仿真与优化*

2015-11-24顾寄南

□ 陈 功 □ 顾寄南

江苏大学 机械工程学院 江苏镇江 212013

基于Plant Simulation的船舶钢材预处理车间仿真与优化*

□ 陈 功 □ 顾寄南

江苏大学 机械工程学院 江苏镇江 212013

针对船舶钢材预处理车间,使用Plant Simulation软件建立该车间的模型。结合实际的车间布局,将船舶钢材预处理车间的调度问题看作为混合作业车间调度问题,优化目标为缩短最大流程时间。使用Plant Simulation软件内置的遗传算法(GA)模块对其进行仿真优化,提高了其生产效率。

船舶预处理车间 Plant Simulation 仿真 遗传算法

随着现代造船模式的发展,我国船舶制造业也在不断地进行企业技术改革,以提高企业的综合竞争力。为提高船舶制造业的生产效率,需要提前制定出合理有效的生产计划。由于船舶行业生产周期长,生产过程中的约束和扰动因素较多,如何合理地计划和控制作业层的生产调度过程,是缩短加工周期、提高建造效率的关键。

船舶建造流程仿真技术起源于20世纪50年代的造船成组技术,国外对船舶建造流程虚拟仿真进行了许多研究,提出了不少的研究方法和体系结构,并开发了一些商业的系统软件。日本多数造船厂将汽车生产流水线的批量法则应用于船舶生产过程中,以中间产品为导向,实现多品种小批量,按阶段、区域和类型,以三维呈现的方式解决造船优化问题,为施工提供尽可能全面细致的生产计划和管理图表,达到生产管理、设计一体化[1]。我国对船舶建造流程的虚拟仿真研究起步于80年代引进的船舶CAD/CAE技术,由于传统的造船模式难以按现代造船模式推行壳、舾、涂一体化,各船舶企业和大学、科研院所也积极进行了基于虚拟再造技术的船舶建造流程优化。大连理工大学的研究团队以船舶平面分段加工为对象,构建生产流水线模型,模拟计划任务的执行。通过对工位生产效率、等待时间以及工时利用率等数据的采集分析,结合生产节拍均衡理论,对基于虚拟仿真的船舶中间产品生产计划调整技术和方案进行了研究。

船舶钢材预处理车间是船舶建造流程的重要基础作业车间,主要包括理料间和钢材切割加工车间。理料间承担钢材的除锈工作,并为下一工序做准备;钢材切割加工车间负责型材的下料、切割、配套等工作,完成平面分段的切割套料、曲面分段的平板弯曲打磨、型材的加工装焊等。钢材预处理车间的工序流程和车间布局可以看成一个混合FSP问题。

1 问题描述与建模

1.1 混合FSP问题描述

混合 Flow shop调度问题(Hybrid Flow shop

Scheduling Problem,HFSP)也称柔性Flow shop调度问题 (Flexible Flow shop Scheduling Problem,FFSP),是一般FSP的推广,但更复杂,其特征是在某些工序上布局平行设备,普遍存在于化工、钢铁、制药等工业流程中,被称为柔性流水线[2]。

HFSP可描述为假设要加工n个工件(Ji,i=1,2,...,n),每个工件的加工工艺相似,即每个工件都要依次经过m道加工工序(M1→M2→...→Mm,允许有工件由于工艺需求,跳过其中的某些工序),工序Mj包含的平行设备数为Z(j)(j=1,2,...,m)[3]。

在加工过程中还需要满足下面的约束条件:

(1)同一台设备在某一个时刻只能加工一个工件;

(2)同一工件的同一道工序在同一时刻只能被一台设备加工;

(3)每个工件的每道工序一旦开始,加工便不能中断;

(4)不同工件之间具有相同的优先级;

(5)不同工件的工序之间没有先后约束,同一工件的工序之间有先后约束;

(6)所有工件在零时刻都可以被加工[4]。

1.2 模型的建立

生产流程仿真数据的来源是实际的生产制造过程,真实的生产数据是抽象出仿真模型基本参数的第一步。掌握具体产品制造车间的生产工艺流程、生产调度安排及设施布置是收集生产系统参数的基础工作。造船生产系统仿真建模是针对造船车间的生产线上机加工工段与车间生产管理的仿真建模,因此数据收集的对象包括各加工单元的加工参数、加工能力、搬运、装夹、卸载与车间生产计划及生产作业安排。

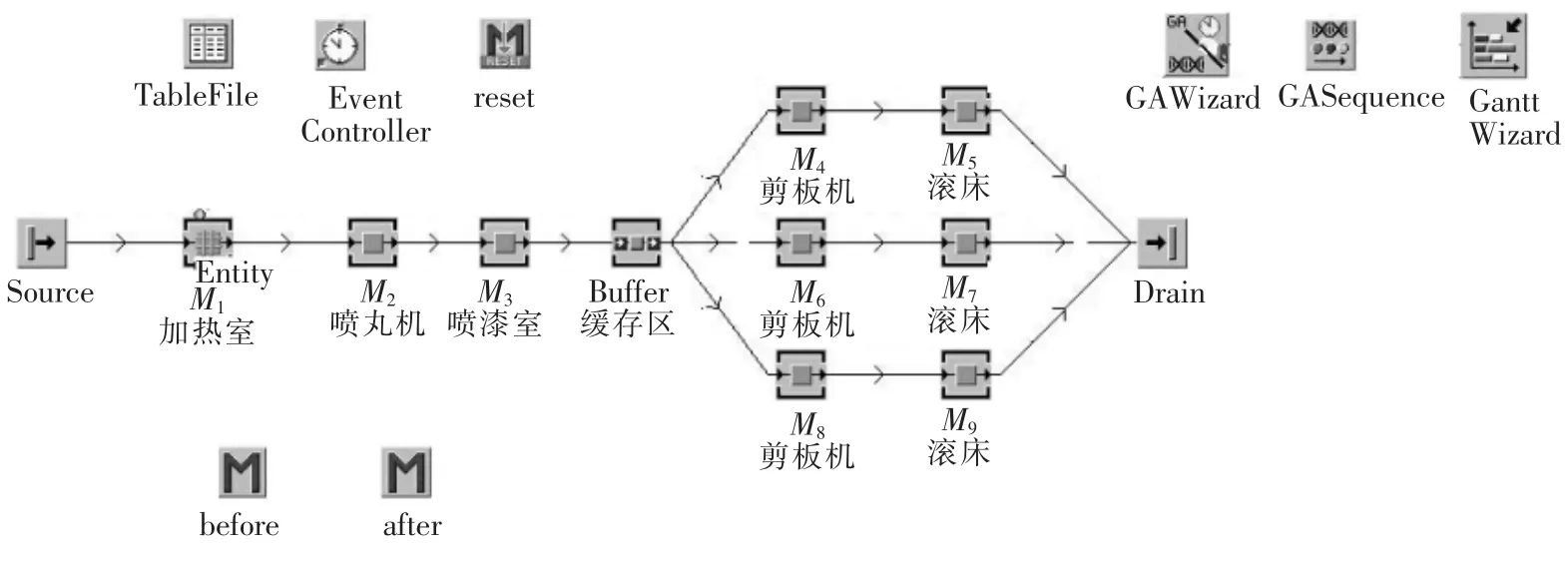

船舶分段建造的钢材预处理车间分布有预热室、喷丸除锈机、高压喷漆装置、烘干区域。在钢材的预热除锈阶段,钢板通过连接各设备的传送道进入加工设备,类似于生产流水线。处理完成后的钢材将被运送至钢材切割加工车间,该车间分为3个胯间(如图1中3条平行流水线),各分布有滚床、剪板机,在该车间将完成钢板的切割和弯曲作业。

在Plant Simulation中,Source(产生资源)对象是容量为1,没有处理时间参数的一个物流对象,使用Source对象可以模拟钢板从材料堆场进入车间的过程。Singleproc(单工位工站)对象表示一次只能处理一个MU的设备或设施,钢材预处理车间内的各种设备都可以使用Singleproc对象进行仿真。使用Singleproc对象代表各种设备。Buffer(暂存区)对象代表缓冲区,将一个Buffer对象和一个Singleproc对象用Connector(连接)对象连接来表示一个具有单一工站的排队系统[5]。

建立钢材预处理车间仿真模型,如图1所示。

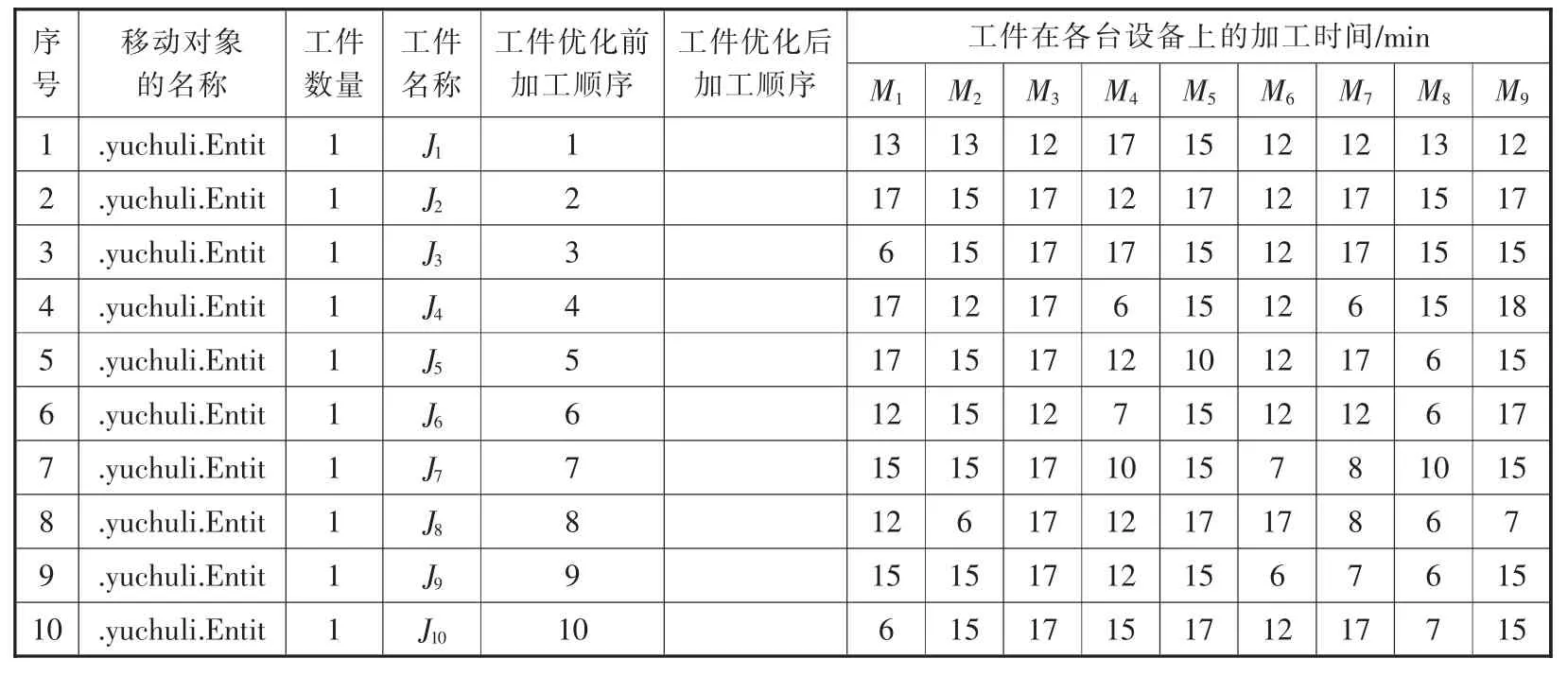

完成车间基本建模之后,设置各个设备的加工时间和控制策略。现以加工10种零件为例,每种工件都具有相同的5个工序,最后2个工序有3台并行机。输入加工任务表,设定各个零件在每台设备上的加工时间,见表1。

▲图1 船舶建造钢材预处理车间仿真模型

表1 加工任务表

2 仿真与优化

2.1 仿真结果

运行仿真模型,在默认状态下,工件按顺序(J1、J2、

J3、J4、J5、J6、J7、J8、J9、J10)进入设备进行加工,总运行时间为94 min,得到工件加工甘特图如图2所示。

▲图2 默认顺序下的仿真甘特图

2.2 加工顺序优先法则

混合流水作业车间不仅需要解决工件的进入加工顺序,还有工件在各工序的并行设备上的加工顺序安排。工件在各工序的并行设备上的加工顺序安排一般有两种法则:最短作业时间和先到先服务法则。笔者采用最短作业时间原则,这是一种设备无闲置时间的分配策略。在平行机工序前设立一个暂存区,上道工序加工完成的工件均先进入暂存区,查询并行设备有无设备空闲,然后按下列规则调度。

(1)并行机有单机空闲,且等候队列中只有刚进入的单个工件时,直接进入该空闲单机加工;

(2)并行机有多机空闲,且等候队列中只有刚进入的单个工件时,选择工件在所有空闲设备中加工的最短加工时间的单机进入;

(3)并行机无空闲,则工件在暂存区队列中等候;

(4)暂存区队列有等候的多个工件,当某并行机出现空闲时,挑选在该设备加工时间最短的工件进入。

对于以最小化最大完成时间为目标函数的HFSP排列排序调度问题,在一个给定的工件处理优先级顺序下,设备无闲置工件分配策略是一种最优分配模式[6]。

2.3 基于遗传算法的优化

采用遗传算法求解流水作业车间问题一般考虑5个要素:染色体编码、适应度构造、初始种群的设计、遗传算子的确定和控制参数设计。使用Plant Simulation软件中的GA模块,以最大流程时间最小化为优化目标,对船厂钢材预处理车间生产过程进行优化。

选用部分映射交叉算子PMX,交叉概率为0.8,变异概率为0.1,遗传代数为10代,每代子代数量为15。优化后零件的加工顺序变为 J9、J2、J5、J3、J11、J10、J8、J1、J12、J4。优化后的甘特图如图3所示,GA优化的HTML(超级文本标记语言)报告如图4所示。系统运行时间为74 min,与未优化前对比,生产系统的最大流程时间有了明显缩短。

▲图3 优化后的仿真甘特图

▲图4 遗传算法优化报告

由优化后的统计图能看出,该问题在第一代时,平均的适应值为6 400左右,经过十代的遗传变异,适应值逐渐收敛,最后稳定在了4 440左右。

3 结束语

建立船厂钢材预处理车间的仿真模型,设置各加工设备参数及控制策略,根据加工任务表对钢材预处理车间调度问题进行仿真。结合最短作业时间法则和GA模块对零件的加工顺序和并行机选择进行优化,缩短了加工时间。但仍有许多不足之处,主要集中在算法设计和优化目标之间的结合,完善系统模型使其更加接近实际的生产状况。这将是笔者下一阶段的研究工作。

[1] 李川.基于虚拟流水线的船舶制造生产调度与建模技术研究[D].上海:上海交通大学,2008.

[2] 王万良,吴启迪.生产调度智能算法及其应用[M].北京:科学出版社,2007.

[3] 周金平.生产系统仿真——Plant Simulation应用教程[M].北京:电子工业出版社,2011.

[4] 高亮,张国辉,王晓娟.柔性作业车间调度智能算法及其应用[M].武汉:华中科技大学出版社,2012.

[5] 施於人,邓易元,蒋维.EM-plant仿真技术教程[M].北京:科学出版社,2009.

[6] 唐立新,吴亚萍.混合流水车间调度的遗传下降算法[J].自动化学报,2002,28(4):637-641.

(编辑 平 平)

F407.474

A

1000-4998(2015)10-0065-03

*某部委基础科研计划项目(编号:JCKY2013414C001)

2015年6月