WD615缸体气孔缺陷的研究与降低*

2015-11-24刘光清刘文川刘明来张自立

□ 刘光清 □ 刘文川 □ 刘明来 □ 张自立

1.南充职业技术学院 四川南充 637130

2.西南内燃机配件总厂 四川南充 637100

3.东风南充汽车有限公司 四川南充 637900

WD615缸体气孔缺陷的研究与降低*

□ 刘光清1□ 刘文川2□ 刘明来1□ 张自立3

1.南充职业技术学院 四川南充 637130

2.西南内燃机配件总厂 四川南充 637100

3.东风南充汽车有限公司 四川南充 637900

简述了WD615气缸体原传统铸造工艺存在的几个不足的方面,及其在冲天炉熔炼铁液的生产条件下易产生气孔等类铸造缺陷的原铸造工艺生产状态;较详细地介绍了应用有效浇注时间、加大芯头技术等新技术理念指导其新铸造工艺方案的设计,对该气缸体的芯头结构、浇注系统、冒口系统、浇注工艺等方面进行了研究、改进和优化,较好地解决了该气缸体原铸造工艺易出现的气孔、冷隔、浇不足、砂眼等铸造缺陷。

气缸体 芯头结构 浇注系统 冒口系统 有效浇注时间

气孔是气缸体铸件最易出现的缺陷之一[1,2],对于结构复杂的气缸体薄壁铸铁件来说,其气孔缺陷产生的原因错综复杂[3],是极难控制的铸造难题。故而解决和克服气缸体铸件气孔缺陷是相关铸造工作者长期研究的高技术含量之课题,亦是铸造工作者恒久研究的前沿课题之一。许多工厂对气缸体铸件产生气孔的原因皆有过各种具体分析,笔者根据近两年来在WD615气缸体铸造生产实践中所获得的有效降低铸件气孔缺陷的工艺方法和措施及其相关的一些认识与体会进行总结,从主要的工艺措施和克服气孔缺陷的机理方面作一专题研究分析,供同行参考。

1 WD615气缸体结构特点及气孔缺陷特点

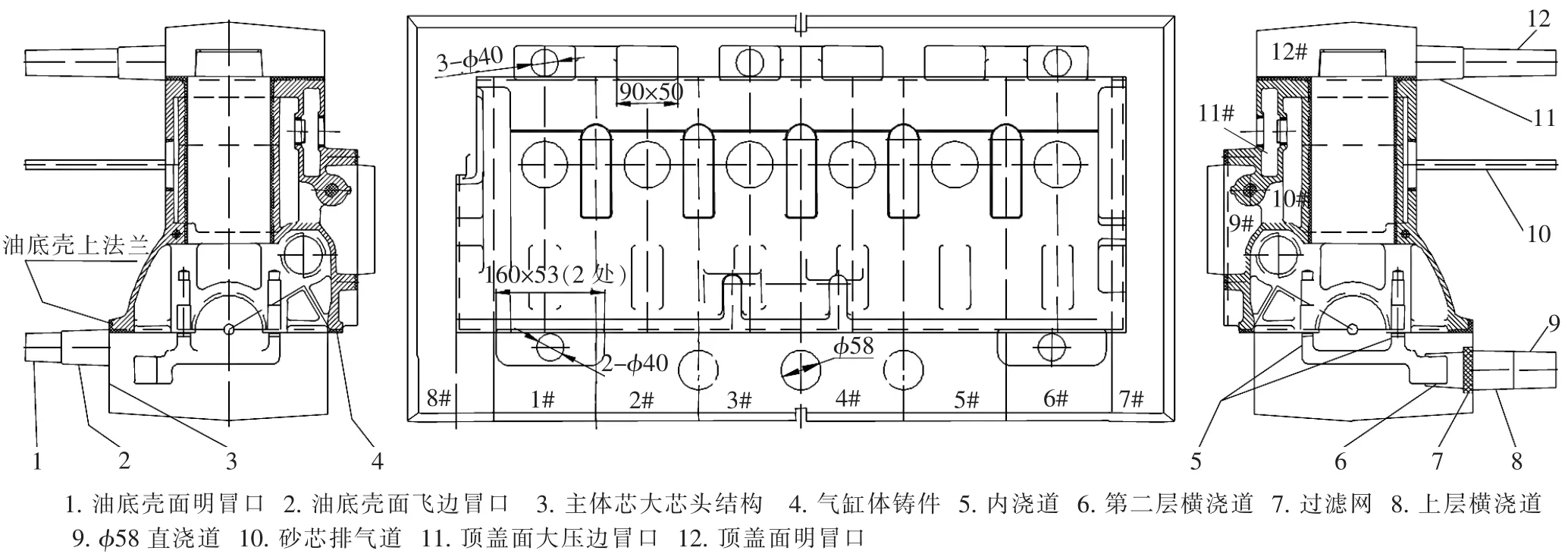

WD615气缸体是一种较为典型的适用于重型车的干室缸套气缸体,其铸件轮廓尺寸为978 mm×377 mm×367 mm,铸件质量为260 kg,材质为HT250,铸件基本壁厚为7 mm,铸件结构简图如图1所示。

该气缸体在国内、外有较多铸造厂家在生产。目前,国内一些工厂铸造该类干室缸套气缸体时出现了较多的铸造缺陷。笔者根据考查和研究所知,该气缸体在主机厂铸造生产虽然有较为成熟的工艺方案[4],但在一些配套厂或配件厂套用其铸造工艺方案时,由于生产方式的不同,在铸造过程中易产生较多的气孔、砂眼等铸造缺陷,气孔缺陷主要分布于图1所示的气缸体油底壳法兰上和φ68 mm的6个出砂孔周围。后经对某汽车配件厂(以下简称A厂)的铸造工艺进行了优化和改进,较好地解决了气孔、砂眼等铸造缺陷。

2 原传统铸造工艺方案易产生气孔缺陷的因素

WD615气缸体在A厂用图1所示原铸造工艺试生产了三个多月时间,共铸造该气缸体数百件,因大量产生气孔、冷隔、浇不足、砂眼等铸造缺陷,而未曾收到一件完全符合技术要求的合格铸件。图1所示为国内该气缸体在某主机厂的工频炉熔炼铁液生产方式下采用的铸造工艺方案,即气缸体铸铁件大量砂型铸造生产的一种传统的铸造工艺方案;在A厂则是采用冲天炉熔炼铁液的生产方式,因其铁液熔炼生产方式的不同,造成了铸件质量(合格率)的本质差异。具体分析原传统铸造工艺方案在冲天炉熔炼铁液的生产方式下的铸件,易产生气孔等缺陷,另外还发现气缸体在结构上存在以下不利因素。

2.1 原方案主体砂芯结构存在的不足

图1所示的WD615气缸体主体砂芯(1#~6#曲轴箱芯和前后端面砂芯7#、8#)结构 (主要是指芯头结构,下同)的特点是油底壳端高度方向上的小芯头结构。

曲轴箱芯油底壳端的小芯头结构是按照铸件内腔结构的轮廓“外延”而形成的芯头结构型式——通常称之为小芯头结构,这也是目前国内众多气缸体铸造厂通常采用的芯头结构型式,亦是一些权威手册或教科书所推荐的芯头结构型式。该小芯头结构型式,因其砂芯(芯头)与型腔(芯头座)的结合面未处于铸件的最高轮廓(外轮廓)界面,从而未能有效发挥好这一“自然”界

面排气的最佳状态或作用;另一方面,也使气缸体铸件的油底壳面只能设置图1所示的排气、溢流效果均较差的飞边冒口——立式飞边冒口或平式飞边冒口,从而使铸件易产生气孔类铸造缺陷,并主要出现在其油底壳法兰面上。

2.2 原方案浇注系统存在的不足

原传统铸造工艺浇注系统的结构特点是:以底注式为主的阶梯式进液方式,采用一些传统理论(如水力学公式)确定的浇注系统最小截面积偏小[5],内浇道总截面积远大于浇注系统的最小截面积 (通常在过滤截面处)。

该铸件质量为260 kg,气缸体的直浇道最小截面积仅为15.90 cm2(最小截面处直径为45 mm),整个浇注系统最小截面积(其过滤断面处)仅为13.25 cm2左右,其21个内浇道总截面积大致为26 cm2左右,远大于浇注系统的最小截面积13.25 cm2,由此使铁液混乱进入铸件型腔,铁液很难按照工艺设计者的意图均衡进液,通常是底部及其中部内浇道进液量较多,而铸件两端进液量少,使铸件型腔中铁液在水平方向的温度(场)很不均衡,铸件的浇注时间过长,铸件的两端易产生气孔、浇不足、冷隔类铸造缺陷。

图1所示铸造工艺方案的进液方式,其结构名义上是阶梯式,实则是底注式,因其7个轴座上的中部内浇道,其中5个轴座都是通过底部横浇道返上来的铁液再进入铸件型腔的,只有第3、第5轴座上的中部内浇道可实现中部进液。这种以底注式为主的进液方式对于气缸体类复杂铸铁件来说,使其型腔内温度梯度呈上低下高的不良分布状态,其铁液中的气体等很难顺利排出,这也是很多相关铸造厂铸造该铸铁件时易产生较多气孔缺陷的主要原因之一,而对于铁液熔炼为冲天炉生产条件的状态则尤其敏感和严重。

▲图1 WD615气缸体原传统铸造工艺方案简图

2.3 原方案冒口系统存在的不足

图1所示冒口系统的结构特点是:气缸体铸件的油底壳面是采用传统的飞边(立式)冒口,其型式不够合理:因铁液溢至“飞边缝隙”,会使其缝隙逐渐减小,即“飞边缝隙”冒口型式的排气、溢渣及其补缩效果均较差,不利于铸件克服气孔、渣孔、砂眼类铸造缺陷。气缸体铸件的顶盖面是采用小压边冒口,冒口的总容积量过小,其对型腔中的首流铁液——“冷铁液”的溢流量不够,这样更易产生气孔、砂眼、夹渣类铸造缺陷,尤其对于进液方式以底注式为主的浇注系统,气缸体铸件的缺陷则更为明显(敏感)和严重。

2.4 原方案浇注工艺存在的不足

图1所示的传统铸造工艺方案,因其通常是以传统浇注时间理念、浇注系统最小截面积的传统设计理论作为设计的指导思想,其浇注工艺的特点是:浇注时间偏长,铁液的浇注温度偏高。对于气缸体薄壁铸铁件(潮模黏土砂)砂型铸造过程来说,偏长的浇注时间和偏高的浇注温度都是不良的工艺因素。

在A厂用图1所示的原传统铸造工艺方案,铸造生产WD615气缸体的浇注时间通常在37~43 s,浇注温度为1 390~1 430℃,过长的浇注时间和过高的浇注温度都是使铸件易产生气孔缺陷的主要原因之一[3]。

3 新铸造工艺方案的特点

针对A厂用图1所示原传统铸造工艺方案铸造生产WD615气缸体存在的不足及其难以得到合格铸件的情况,笔者对该气缸体的铸造工艺——主要针对砂芯结构及其冒口系统进行了优化和改进,应用加大芯头技术[6]、铸件优先设置压边冒口[7]和提高砂箱面积利用率的新理念[8],同时应用铸件有效浇注时间[9]和铸件浇注系统最小截面积计算公式的新理论[10],设计了图2所示的WD615气缸体新铸造工艺方案。经生产实践证明,较好地解决了图1所示原传统铸造工艺

方案铸造生产所产生的气孔类铸造缺陷。图2所示的新铸造工艺方案的主要特点如下。

3.1 新工艺方案主体砂芯结构的特点

新铸造工艺方案主体砂芯的结构特点,主要表现在其油底壳端高度方向上的大芯头结构上。

新铸造工艺主体砂芯结构方案:6个曲轴箱芯(1#~6#)和前后端面砂芯(7#、8#)的油底壳端高度方向上的大芯头结构,主要是将上箱的芯头抬高至油底壳法兰的外轮廓最高界面,其砂芯(芯头)与型腔(芯头座)的结合面处于铸件的最高外轮廓界面,从而既有利于有效发挥这一自然界面排气的最佳状态和作用;也使得气缸体铸件的油底壳面能设置图2所示的排气、溢流工艺效果均最好的压边冒口,从而有利于铁液中气体、熔渣、散砂等的溢出,相应地为铸件克服气孔、夹渣、砂眼等铸造缺陷提供了重要的基础条件。

3.2 新工艺方案浇注系统的特点

新铸造工艺浇注系统的结构特点,主要表现在以下几个方面:其一,7个轴座上的中注式进液内浇道结构及横浇道位置大幅度提高;其二,浇注系统最小截面积适当放大(较原方案增大了70%);其三,内浇道总截面积等于浇注系统的最小截面积。

3.2.1 中注式进液方式

新铸造工艺方案浇注系统的7个轴座上的中注式进液方式,大幅度提高了铸件的进液位置,其进液位置平均处于铸件的上部,进入型腔的铁液基本上实现了上高下低温度梯度的良性分布状态,极有利于铁液中气体、熔渣、散砂等的溢出,相应地为铸件克服气孔、夹渣、砂眼等铸造缺陷提供了重要的基础条件。

3.2.2 大孔进液的浇注系统最小截面积

应用铸件有效浇注时间新理念[9]和铸件浇注系统最小截面积计算公式新理论[10],来指导新浇注系统的相应参数及其结构尺寸设计,其主要表现在以下两个公式的应用。

铸件有效浇注时间指的是金属液开始进入型腔至充满铸件最高轮廓为止的时间,而金属液完成有效浇注时间后至充满整个型腔的过程所用的时间则称为吊补浇注时间。该气缸体的有效浇注时间t按资料[9]介绍的计算公式如下:

式中:G件为铸件质量,G件=260 kg;δ为铸件壁厚,δ=7 mm。

代入式(1),得该铸件的有效浇注时间t=23 s。

在WD615气缸体的铸造工艺设计中,采用了大孔进液技术,计算铸件的浇注系统最小截面积∑F阻。

式中:g为重力加速度,g=980cm/s2;w为灰铸铁材质指数,w=0.24;t为有效浇注时间,t=23 s;ρ为灰铸铁密度,ρ=0.007 1kg/cm3。

代入式(2),得该铸件一箱一件(潮模黏土砂型)铸造生产条件下的浇注系统最小截面积∑F阻值为22.86 cm2。

3.2.3 内浇道总截面积等于浇注系统的最小截面积

新浇注系统方案内浇道总截面积∑F内等于浇注系统最小截面积∑F阻,且每个轴座上的进液状态是基本相同的,故其能使铁液规范地均匀地进入铸件型腔,铁液能按照工艺设计的意图从每个轴座上的内浇道均衡进液,能很好地使铸件型腔中铁液在水平方向的温度场分布均衡(呈良性状态),从而有利于铸件克服收缩类、气孔类等铸造缺陷。

3.3 新工艺方案冒口系统的特点

图2所示新铸造工艺方案,其冒口系统的结构特点是:气缸体铸件的油底壳面采用的是两个适当大的压边冒口,气缸体铸件的顶盖面亦采用的是6个适当

大的压边冒口,冒口的总容积量及其明冒口的最小排气面积也适当放大,即∑F排≥1.3~1.8∑F阻。

▲图2 WD615气缸体新铸造工艺方案简图

冒口系统方案的结构型式为:气缸体铸件的油底壳面和顶盖面均采用适宜大的压边冒口型式,其压边冒口及其压边缝隙因其结构特点,即通常是压在铸件的最高处或铸件局部轮廓的最高处,铁液在充满其铸件的最高或铸件局部轮廓的最高处过程中,压边缝隙始终处于最大缝隙状态,这样极有利于型腔铁液中气体、熔渣等夹杂物的溢出,有利于铸件克服气孔、渣孔、砂眼类铸造缺陷;同时,压边冒口的压边缝隙因其直接压在铸件轮廓上,又具有良好的补缩能力,还有利于铸件克服收缩类铸造缺陷。

新铸造工艺冒口系统方案中冒口的总容积量适宜大,其对型腔中的“冷铁液”、气体、熔渣、散砂的溢流(出)顺利;新铸造工艺冒口系统的明冒口的最小排气面积∑F排的实际面积已达到∑F阻的2倍以上,这对于结构复杂的气缸体类薄壁铸铁件潮模黏土砂型铸造在实施“大孔进液”快速浇注,避免型腔中的气阻现象(亦称打炮现象)极为有效,同时对克服铸件的气孔、砂眼、夹渣类铸造缺陷又提供了一个极为重要的溢出条件。

3.4 新铸造工艺方案的浇注工艺特点

新铸造工艺方案采用了有效浇注时间等新理念、确定了大孔进液浇注系统最小截面积。其浇注工艺的特点是:铸件的有效浇注时间与吊补浇注时间明确,铁液的浇注温度较低。

在A厂采用图2所示WD615气缸体新铸造工艺方案,铸造生产该气缸体的有效浇注时间在20~25 s、吊补浇注时间为15~20 s,其浇注温度为1 370~1 400℃。经生产实践表明,该浇注工艺对WD615气缸体的潮模黏土砂机器(静压)铸造型、卧浇生产方式是适宜的和成功的。

4 结束语

在A厂用图2所示新铸造工艺方案,铸造生产WD615气缸体近两年时间,有效地克服了图1所示原传统铸造工艺方案存在的相关问题和相应的气孔类等主要铸造缺陷,使该气缸体铸件达到了批量生产的合格率要求。目前因主体砂芯采用的发气量较大的树脂砂砂芯或其砂芯排气方式还不够合理,尚有少量的气孔缺陷存在,尚需进一步对其相应工艺进行二次优化或改进。

对于WD615发动机干室缸套复杂结构气缸体的潮模黏土砂铸造,其铁液的熔炼方式为冲天炉的状态下,且产品质量指标高于主机厂的条件下,该类气缸体的铸件生产合格率仍处于同类产品生产厂较好水平,其新工艺、新技术的合理应用起到了极为关键的作用。

[1]史恩来.柴油机机体气孔缺陷的消除[J].铸造,1994(10): 36-37.

[2]宋长运,黄德东,薛祥军,等.385气缸体铸件气孔的产生与消除[J].中国铸造装备与技术,2006(3):62-63.

[3]宋万平.缸体缸盖类铸件气孔缺陷的讨论[J].铸造,1998(10):28-30.

[4]张玉娟,臧加伦 张传海.WD615气缸体挺杆芯热改冷工艺改进[J].中国铸造装备与技术,2006(1):28-30.

[5]魏兵.铸件浇注系统阻流截面面积的确定[J].铸造技术,1981(1):27-33.

[6]刘文川,李伟鹏.铸件砂芯芯头的优化设计 [J].铸造技术, 1999(3):26-28.

[7]刘光清,刘文川.压边冒口在铸件弧形结构面上的应用[J].中国铸造装备与技术,2009(5):56-57.

[8]刘文川.提高铸件砂箱面积利用率的工艺方法分析[J].铸造,1998(6):34-36.

[9]刘文川,赖小平,祝举章,等.适用范围宽的铸件有效浇注时间计算公式[J].铸造技术,2000(5):3-7.

[10]刘文川,王兴平,向敬成,等.适用范围宽的铸件浇注系统最小截面积计算公式[J].铸造,2000(10):764-768.

(编辑 平 平)

北方股份电动轮矿用车参与世界级矿山开发

日前,由北方股份自主研发的NTE360AC电动轮矿用车(以下简称“NTE360”)成功下线,首批3台电动轮矿用车即将按照合同约定时间发往非洲西南部国家纳米比亚,为世界著名铀矿湖山铀矿开发服务。

“NTE360”是北方股份自主研发的第7款NTE系列自主品牌电动轮矿用车,是北方股份为充分满足湖山铀矿特殊工况需求而定制化研制的一款高端产品,能够在4 500 m的高海拔地区保持额定输出功率不变,在气温-50~50℃的极端环境里依然能够稳定运行,具备高可靠性的特点。此外,该车应用了符合绿色环保要求的世界一流双能源动力架线技术,在330 t级电动轮矿用车领域为国内首创、世界第二例,有效降低了运行成本,满足了环保要求。

北方股份“NTE360”得以成功参与纳米比亚湖山铀矿开发,填补了我国高端重型矿车参与世界级矿业项目建设的空白,对于推动、引导国内大型矿山应用双能源动力技术、建设绿色矿山具有积极的促进和示范效应。

(崔玉平)

TG242

B

1000-4998(2015)10-0071-04

*四川省教育厅2014年度科研计划立项—自然科学理工科重点项目(编号:14ZA0336)

2015年6月