燃气轮机转速传感器断路故障分析*

2015-11-23曲文浩

曲文浩

(海军驻沈阳地区发动机专业军事代表室,辽宁沈阳 110043)

0 引言

在燃气轮机起动过程中,超速保护器自检报警,同时起动自动停止。检查发现燃气发生器转速波动超出规定值,现场调换两支转速传感器插头,再次起动后控制器供油突升,手动紧急停车。之后,更换转速传感器,燃机运行正常。确定为转速传感器故障。

1 结构及工作原理

1.1 传感器结构

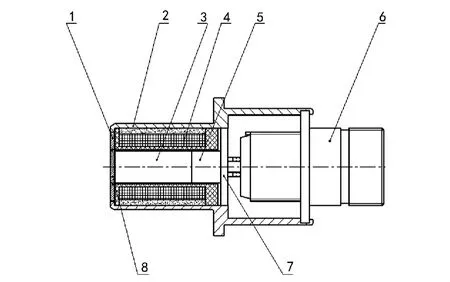

传感器结构如图1所示。

图1 传感器结构图

1 .2 工作原理

传感器有两组独立的信号输出,其接口定义见图2。传感器是根据电磁感应原理设计的,为变磁通式转速传感器[1],工作原理图见图3。

图2 传感器接口定义

图3 传感器原理图

传感器安装后,传感器与导磁体材料制成的音轮组成带间隙的磁通回路,当音轮转动时,由于间隙的变化使传感器线圈感受到的磁通量产生变化,从而产生感应电动势,此感应电动势的幅值与磁通量的变化率成正比、感应电动势的频率与磁通量变化的频率大小相等,通过此原理即可得到音轮转动频率[2-4]。

2 故障排查定位

2.1 插针检查

将插座从传感器外壳上分解出来,用镊子对每一根插针进行轻轻左右晃动,插针未动,排除了插针存在断裂问题。

2.2 导线与插针压接处检查

采用专用工具将插针从插座封线体中脱出,目视检查插座中插针与导线压接处,未发现异常。测量产品的电阻,两组电阻依然为无穷大,断路故障依然存在,由此可以证明插针与导线压接处未发生断开故障。传感器分解照片如图4所示。

图4 传感器分解照片

2.3 导线及导线与接线柱焊点检查

仔细检查传感器从导线与线圈骨架接线柱焊点至插针压接处的4根导线,均未发现异常。目视检查导线与线圈骨架接线柱焊点不存在虚焊、脱焊。将4根导线从接线柱上脱开,测量产品的电阻,2#插针与4#插针之间电阻依然为无穷大,断路故障依然存在,由此可以确定导线及导线与接线柱焊点均完好,不存在断裂、脱焊现象。

2.4 漆包线与接线柱焊点检查

目视检查漆包线与线圈骨架接线柱焊点不存在虚焊、脱焊。将漆包线从接线柱上脱开,测量产品的电阻,两组电阻依然为无穷大,断路故障依然存在,由此可以确定漆包线与接线柱焊点完好。由此证明故障在线圈漆包线内部。

2.5 线圈检查

拆除线圈外包裹的有机硅玻璃粘带和聚酰亚胺胶带,目视检查线圈,发现线圈表面有高温环氧胶粘剂渗透现象。为进一步查找故障原因,对线圈进行炭化分解处理。[5]炭化方法能在保留线圈自身通断状态、漆包线强度保证退出的前提下,将原本包覆线圈的环氧树脂去除,实现线圈断点的准确定位。通过炭化分解处理发现,线圈的断点均在线圈表面几层。传感器分解照片如图5所示。依据上述结果,可以将传感器断路的故障具体定位为漆包线断裂。

图5 传感器分解照片

3 原因分析

产品断路故障是由于高温环氧胶粘剂引起线圈表层端面上的漆包线断裂所致。高温环氧胶粘剂流动性较强,容易渗到线圈表层以及两个端面,固化后表层及端面部分漆包线被高温环氧胶粘剂包覆,而内层漆包线未能被高温环氧胶粘剂覆盖,由于漆包线与高温环氧胶粘剂的热膨胀系数相差较大,在温度作用下,被环氧包覆的漆包线与未被环氧包覆的漆包线发生相对运动,两者交界处断裂的可能性较大[6]。

4 结语

针对该故障,制定了整改方案,对产品技术状态进行了清查,并制定相应的纠正措施。在线圈绕制时要求:绕包聚酰亚胺胶带后,在胶带与导线交界处、骨架与线圈两个交界处和胶带绕包边界处涂覆硅橡胶,使空隙封闭。有效阻止高温环氧胶粘剂渗入线圈,线圈不会再发生由于高温环氧胶粘剂渗透至线圈内导致断路故障的情况。

[1] 机转速传感器工艺优化研究[D].武汉:武汉理工大学,2006.

[2] 徐光卫,宋春华.磁电式转速传感器的优化设计[J].传感器与微系统,2013(2):93-95.

[3] 宋国民,李 骏,胡林峰,等.磁感应式高压共轨转速传感器研制[J].仪器仪表学报,2006(3):290-294.

[4] 王旭峰,郭迎清.航空发动机转速传感器调理电路设计与仿真[J].电子测量技术,2007(8):150-152.

[5] 何秀然,谢寿生,钱 坤.航空发动机智能转速传感器的设计[J].传感技术学报,2005(3):496-499.

[6] 冯志书,李锟,刘永玉.某型航空发动机转速传感器工作原理分析[J].科技信息,2012(33):605-606.