一种供弹装置的设计与仿真研究

2015-11-22陆继山冯广斌

□ 陆继山 □ 冯广斌

军械工程学院 军械技术研究所 石家庄 050003

一种供弹装置的设计与仿真研究

□ 陆继山 □ 冯广斌

军械工程学院 军械技术研究所 石家庄 050003

根据某自行火炮的弹药自动装填原理,提出并设计了一种操作更为简单的弹药输送和装填装置,并在Recurdyn软件中建立了简化模型。对弹丸的输送和装填过程进行了动力学仿真分析,得出分析计算结果,同时结合弹丸的受力和质量等实际情况,搭建了相应的简易实验平台,进行多次不同情况下的操作试验,得出相应的实验结果;通过对比发现,仿真结果与实验结果极为相近,证明了该装置设计的正确性与合理性,可为供弹装置的优化设计和深入研究提供参考。

供弹装置 设计 Recurdyn 仿真研究

大口径火炮由于弹丸质量较大,尺寸较长,人员操作不易,因而多采用自动供弹装置[1]。火炮自动供弹机是保证火炮轻型化、自动化的重要组成部分,它是实现火炮自动供弹、自动装填、实现连续射击的复杂机械系统[2]。供弹装置对于自行火炮战场效率的发挥和生存能力的提高具有至关重要的作用,以往的供输弹装置大多为半自动装填方式,装填过程需要耗费一定的人力且速度较慢,笔者研究设计了一种全新的全自动弹药装填装置,可较大程度节省人力物力,实现快速装填,对于火炮快速发挥战场效能起到重要作用。

1 简化模型及工作原理

Recurdyn软件是专业的多体动力学仿真软件,非常适合于求解大规模及复杂接触的多体动力学问题[3]。由于笔者所设计的供弹装置结构比较简单,因此只需在Recurdyn软件中即可实现对装置的简化模型进行完善和处理,如图1所示。

从图中的简化模型可以看出,该供弹装置主要由载弹板、推弹板、滑动力臂、底座、液压系统、控制系统组成,载弹板主要负责将弹仓或药仓给出的弹丸或药筒接放至板面上,并由卡槽卡住,此时,由液压系统提供动力,控制系统给出运弹指令,于是在滑动力臂的作用下,载弹板载着弹丸或药筒朝着身管方向移动,当弹丸到达确定位置后,控制系统会自动给出载弹板俯仰、推弹板送弹或送药的指令,此时,载弹板上的传感器会根据火炮身管的射角使载弹板自动俯仰调整至与身管角度协调一致的位置,使弹丸或药筒精确对准炮膛;尔后,推弹板迅速将弹丸或药筒送入炮膛,关闩发射。每次装填完毕,该装置可迅速回到原来位置,继续接弹或接药,为下一次发射做准备。

▲图1 供弹装置简化模型

2 相关参数的确定及数学模型的建立

根据某型火炮内部结构尺寸以及操作成员数量和要求,经计算可以确定:载弹板长210 mm、宽180 mm,推弹板厚50 mm、宽100 mm,滑动力臂的支撑力不小于1.46 kN,底座长2 000 mm、宽500 mm。推弹板推弹时弹丸受力如图2所示,其中f为弹丸运动过程所受的摩擦力,F为推弹板的推力,G为炮弹自身的重力,N为载弹板对弹丸的支持力。

▲图2 推弹板推弹时弹丸受力分析图

假设弹丸俯仰角度为 θ,则有计算公式:F-f-G*sinθ=ma,(m、a分别为弹丸的质量和加速度),按照弹丸的质量和载弹板材料的摩擦因数以及弹丸被正确送入所需加速度大小,可计算出F不小于876 N。

对于模型中接触力的计算,可用基于Recurdyn的接触力公式来解决,即[3]:

式中:k为用于指定接触刚度的弹性系数;c为接触阻尼;m1、m2、m3分别为刚度、阻尼以及压痕因数;δ、分别为接触穿透量和穿透量的导数,这些参数取决于材料的类型和尺寸。

3 添加载荷和约束

在建立相应的简化模型后,系统地研究了整个装填过程的动力学特性,为此建立了其虚拟样机模型,为模型添加载荷和约束。如图3所示,在大地与底座之间建立固定副,载弹板与弹丸之间建立一个接触副,推弹板与弹丸后部建立一个接触副和一个推力,推弹板与载弹板之间建立一个平移副,并定义加速度驱动,大小为-65,滑动力臂与载弹板之间建立一个旋转副,并定义速度驱动,定义式为:-80cos(2*pi),滑动力臂与底座之间建立一个平移副,定义其速度驱动,大小为-300,同时建立两者之间的接触副,这样,就建立起其虚拟样机模型,可用于动力学仿真。

▲图3 供弹装置虚拟样机模型

4 仿真结果分析

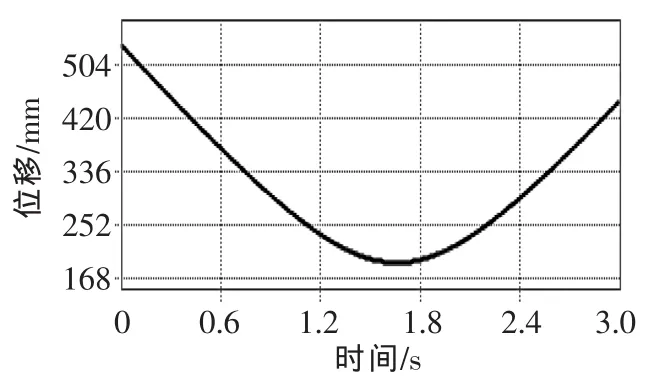

对虚拟样机模型进行动力学仿真分析,通过测量,炮身仰角为25°时的弹丸位置、推弹板的速度变化曲线和弹丸在运动过程中受力变化曲线如图4~7所示。

从图中可以看出,弹丸偏离平衡位置的最大位移出现在1.6 s时,大小为196 mm;推弹板速度最大值出现在0.6 s时,大小为376 mm/s;弹丸受力最大值出现在2.9 s时,大小为144 kN,弹丸在Z轴正向和负向受力最大值分别出现在1.3 s和2.9 s时,大小分别为-1 024 N和+1 780 N。

▲图4 弹丸位置变化曲线

▲图5 推弹板速度变化曲线

▲图6 弹丸受力变化曲线

▲图7 弹丸在Z方向上受力变化曲线

5 实验验证

对所研究设计的装置按照质量、材料和尺寸的比例搭建相应的实验模型,在模型的不同位置安装相应的传感器,经多次试验,模拟整个装置在身管射角为25°时的运动过程,并用传感器测得相应的结果数值,见表1。将表中的实验值与仿真结果进行比对发现,两者极为相近,同时,查阅相关资料发现,某型火炮所用弹丸质量和发射所需动力等参数值与仿真结果相近,证明了所设计装填装置的正确性和合理性。

表1 实验结果统计表

6 结论

根据自行火炮的装填和发射原理,提出一种新型供弹装置的设计方案,并利用多刚体系统动力学仿真软件Recurdyn建立其简化模型以及虚拟样机模型,进行动力学仿真,得出相应仿真结果,同时通过相关实验验证了仿真结果与实际值极为接近,证明了所设计方案的合理性,可为将来该类装填系统的研究提供参考;通过这种方法可以大大提高产品的设计开发速度,最大限度地缩短研发周期和降低成本,同时,还可以提高产品的可靠性。

[1]梁辉,马春茂,潘江峰,等.大口径火炮弹药自动装填系统研发现状和趋势[J].火炮发射与控制学报,2010(3):103-107.

[2]郑建辉.某火炮自动装填系统专用实验装置的功能结构分析[J].火炮发射与控制学报,2006(4):24-28.

[3]郑建兴,张相炎.基于Recurdyn的同步带弹箱动态特性仿真研究[J].火炮发射与控制学报,2010(4):75-78.

[4]刘义.Recurdyn多体系统动力学仿真基础应用与提高[M].北京:电子工业出版社,2013.

[5]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010.

(编辑 功 成)

TH122;TJ303+.3

A

1000-4998(2015)03-0063-03

2014年8月