基于高速数字图像相关法的疲劳裂纹尖端位移应变场变化规律研究

2015-11-19高红俐刘欢齐子诚刘辉郑欢斌

高红俐,刘欢,齐子诚,2,刘辉,郑欢斌

(1.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;2.中国兵器科学研究院宁波分院,浙江宁波315103)

基于高速数字图像相关法的疲劳裂纹尖端位移应变场变化规律研究

高红俐1,刘欢1,齐子诚1,2,刘辉1,郑欢斌1

(1.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;2.中国兵器科学研究院宁波分院,浙江宁波315103)

应用高速摄像数字图像相关法研究了谐振式疲劳裂纹扩展试验中紧凑拉伸(CT)试件在高频正弦交变载荷作用下,裂纹稳态扩展阶段裂纹尖端区域位移和应变场的变化规律。采用数字化高速摄影设备采集系列正弦交变载荷作用下CT试件数字散斑图像,应用数字图像相关(DIC)法计算每幅图像裂纹尖端区域位移和应变场,对裂纹尖端区域特征点的位移、应变值采用最小二乘正弦拟合方法进行拟合,求出振幅、相位、平均载荷等特征量,将拟合出的应变或位移正弦曲线和所对应的系列散斑图像进行匹配,找到一个应力循环内特征位置的图像。使用动态高精度应变仪测量了CT试件在一个应力循环内裂纹尖端点应变值,试验结果表明,DIC应变测量最大误差为4.12%,验证了所提出DIC测量方法的可行性。在此基础上,进行了基于高速DIC方法的谐振式疲劳裂纹扩展试验,研究了疲劳裂纹未扩展时裂纹尖端应变幅值和疲劳循环次数的关系及疲劳裂纹扩展到不同长度时裂纹尖端区域位移和应变场的变化规律。

仪器仪表技术;数字图像相关;高速摄像;疲劳裂纹;位移场;应变场;高频谐振载荷

0 引言

疲劳破坏是机械零部件和结构失效的最常见形式,研究表明,大量的断裂都与疲劳裂纹的产生和扩展密切相关。由于目前尚不能完全通过有效的理论方法来研究其萌生、扩展和断裂机理,因此采用特定材料进行疲劳裂纹扩展试验,测量疲劳裂纹尖端的位移、应变场,并进一步研究其在疲劳裂纹扩展过程中的变化规律,是研究材料断裂特性的关键,对提高机械产品的可靠性和使用寿命有着十分重要的意义[1-2]。

电磁谐振式疲劳裂纹扩展试验系统[3-4]是基于共振原理用于测定金属材料及其构件在高频谐振载荷作用下疲劳特性的测试装置,由于其具有工作频率高、能量消耗低,试验时间短,试验波形好等优点被力学实验室广泛用来进行材料疲劳试验。试验中试件在高频谐振载荷作用下高速振动,由于要考虑惯性效应和应力波传播效应[5-7]的影响,使得裂纹尖端位移、应变场的计算问题变得非常复杂,目前尚没有有效的理论方法来解决这一问题,据此,本文提出了基于数字图像相关(DIC)和数字化高速摄像技术相结合的方法来测量这种情况下疲劳裂纹尖端的位移、应变场。

DIC法又叫数字散斑相关法[8-9],是近年来发展起来的一种用于测量受力物体全局位移和应变场的非干涉、非接触式精密光测力学方法,其基本原理是通过计算变形前后被测试件散斑表面两幅数字图像中的灰度信息,来跟踪图像中各点的位置变化,从而获得被测物体表面位移场和应变场。和其他传统全局光测力学方法如全息干涉法[10]、云纹干涉法[11]、激光散斑照相法等[12-13]相比较,它具有试验设备简单、环境要求低、测量精度高、测量分辨率和测量范围方便调整、可以进行自动实时测量分析等优点,非常适合应用于材料疲劳裂纹扩展试验。DIC自从20世纪90年代初进入我国,尤其是2006年至今,在材料试验领域得到迅速的应用和发展。目前,静态和准静态材料试验DIC已经比较成熟,采用高速摄像DIC进行瞬态冲击试验进年来也取得了一些成果[14-15]。瞬态冲击试验和材料疲劳试验虽然同属动态试验,但前者试验时间短,一般为几秒到几十秒,而后者试验时间长,试验载荷变化快,为研究试件在疲劳试验中的位移、应变场的变化规律,还必须采集到试件在一个载荷周期特征位置如最大、最小、平均载荷处的散斑图像,为解决这一问题,文献[16-17]采用了频闪照明的方法,通过控制载荷、CCD和频闪光源严格同步来达到这一目的,但所介绍方法均应用在系统工作频率为十几赫兹的低频疲劳试验上,本文所研究的高频谐振载荷作用下的试件变形的测量,其工作频率一般为100多赫兹,这种情况下,控制载荷、CCD和频闪光源严格同步几乎是难以达到的。本文提出采用数字化高速摄影设备采集一小段时间内的系列正弦交变载荷作用下紧凑拉伸(CT)试件数字散斑图像,采用DIC计算每幅图像裂纹尖端区域位移、应变,应用数字拟合和图像匹配方法得到特征位置的图像,据此来研究裂纹尖端位移、应变幅场在裂纹扩展和不扩展时和载荷循环次数的关系,为进一步研究高频谐振载荷作用下疲劳裂纹扩展机理和扩展参数的测量奠定了理论基础。

1 高频谐振载荷作用下疲劳裂纹尖端位移、应变场的测量

1.1 谐振式疲劳裂纹扩展试验中试件散斑图像的采集

试验装置如图1所示,主要包括试验载荷加载控制系统和DIC测量系统,其中试验载荷加载控制系统主要由PLG-100电磁谐振式高频疲劳试验机、CT试件、载荷控制器组成,主要完成将设定的正弦交变载荷作用在CT试件上,并跟踪裂纹扩展过程中系统固有频率和控制试验载荷的功能。高速DIC测量系统包括高速摄像机、光源、图像采集控制器、载荷控制器及计算机。在图像采集控制器的控制下,高速摄像机采集一系列疲劳裂纹扩展试验中某一段时间内的试件数字散斑图像并将其存储在计算机里进行处理,图2为所采集的带有疲劳裂纹的CT试件数字散斑图像。

图1 系统试验装置示意图Fig.1 Schematic diagram of experimental device

图2 带有疲劳裂纹的CT试件散斑图像Fig.2 CT specimen speckle image with fatigue crack

所采用的PhantomV341高速摄像机是美国VRI公司生产的黑白CCD高速摄像机,内置数据采集卡,通过USB接口将所采集图像传输到计算机内,PhantomV341的帧频和所对应的图像分辨率范围分别为800~61 800帧/s及(256×84)~(2 560× 1 600)像素,能满足本文CT标准试件裂纹尖端区域位移、应变场的测量要求。采用图1所示试验装置进行了多种材料的标准CT试件的疲劳裂纹扩展试验,试验结果表明,在稳态裂纹扩展阶段,系统的谐振频率范围在90~135 Hz左右。考虑到提取足够有用信息和数据存储空间及处理能力等方面因素,设置高速摄像机的帧频为3 180帧/s,此时CCD所采集图像的分辨率为1 280×720像素,在每一应力循环内可等间距采集23.6~35.3个左右试件散斑图像,用来计算其位移、应变场,并拟合其正弦变化规律。众所周知,即使是高频谐振式疲劳裂纹扩展试验,疲劳裂纹的扩展也是非常缓慢的,短时间内疲劳裂纹尺寸将会保持不变,因此在疲劳裂纹扩展不同阶段可控制高速摄像机采集很短时间间隔内一系列数字散斑图像,将其传输到计算机内存储,进行下一步处理。

1.2 疲劳裂纹尖端位移、应变场的测量及谐振载荷作用下系列散斑图像的匹配

首先,对所采集的系列正弦交变载荷作用下CT试件数字散斑图像采用DIC计算每幅图像裂纹尖端区域的位移和应变场,并对裂纹尖端区域特征点的位移和应变值采用最小二乘正弦拟合方法进行拟合,求出其正弦规律的变化曲线,求出振幅、相位、平均载荷等特征量,对拟合出的位移或应变正弦曲线及所对应的系列散斑图像进行匹配,得到一个应力循环内近似最大载荷、最小载荷、平均载荷等位置的散斑图像及其位移、应变值,为进一步疲劳裂纹扩展参数的测量及扩展断裂机理的研究打下基础。

1.2.1 基于DIC的疲劳裂纹尖端区域位移及应变场的测量

DIC测量原理如图3所示:在图3(a)中选取以待求点P(x0,y0)为中心点包含(2M+1)×(2M+ 1)像素点的参考子区,在图3(b)中通过某一搜索算法,根据互相关函数或最小平方距离函数进行相关计算,通过搜索相关系数极值点,确定目标图像子区在变形后图像中的位置。由于在疲劳裂纹扩展试验中,试件会产生平移、拉伸和剪切变形,可采用1阶形函数来描述变形后图像子区形状,变形后目标图像中点Q′(x′,y′)位置可表示为

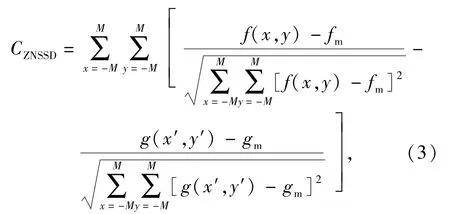

式中:Δx和Δy为点Q(x,y)到参考图像子区中心P(x0,y0)的距离;u和v是参考图像子区中心点在x轴和y轴方向上的位移;ux、uy和vx、vy为图像子区的位移梯度。本文相关函数选择对照明光源的波动不敏感、误差较小的零均值归一化最小平方距离相关函数(ZNSSD)[18]:

式中:f(x,y)是参考图像子区中坐标为(x,y)的像素的灰度;g(x′,y′)是目标图像子区中对应坐标为(x′,y′)的像素灰度;fm和gm分别是参考图像子区和目标图像子区的灰度平均值。

图3 数字图像相关法原理示意图Fig.3 Schematic diagram of digital image correlation method

本文计算的是CT试件裂纹尖端区域的位移和应变场,属于连续区域动态位移、应变场的测量问题,根据此特点采用Matlab平台编写了DIC位移、应变场计算程序。进行DIC运算时,选取在未加载时采集的图像作为参考图像,其余时刻高速摄像机所采集的试件振动中系列图像都作为目标图像。在参考图像和目标图像中选取裂纹尖端10 mm× 20 mm对称于疲劳裂纹扩展水平线的同一矩形区域作为计算区域,设定搜索子区大小,选择种子点[19]等参数后,对此区域的像素点进行相关搜索运算,搜索算法选择经典的NR算法,种子点的选取尽可能寻找差异性比较大的点,从而得到更加准确的位移场。DIC计算出的位移场存在噪声,首先对位移场进行平滑去噪后采用逐点最小二乘法进行应变场的计算,得到裂纹尖端位移场。

1.2.2 谐振载荷作用下系列试件散斑图像的匹配

PLG-100谐振式疲劳试验机为双自由度线性振动系统,根据多自由度线性振动力学理论,在疲劳裂纹扩展试验中,试件将进行同频率的正弦振动,在裂纹稳态扩展阶段,裂纹尖端区域在没有发生塑性变形时任一点的位移和应变都为所施加载荷同频率的正弦交变量,如图4所示,图中数据点为裂纹尖端点的DIC计算应变值,是材料为16MnR带有12 mm疲劳裂纹的CT标准试件,在试验载荷为Fmax= 15.2 kN(最大载荷),Fmin=8.8 kN(最小载荷),Fm=12 kN(平均载荷),f=125 Hz的正弦交变载荷作用下所产生的应变值。试验中,按所述图像采集方法采集了3250个散斑图像,取前面500个计算裂纹尖端区域位移和应变场,取裂纹尖端点计算的应变值进行最小二乘正弦曲线拟合,求出其相位和振幅。首先计算出正弦应变的平均值Am,如图4所示,500个数据采集点均在理想正弦信号相关数据点处上下波动,而且采样点已足够多,计算所有数据的平均值就可得到足够精确的平均应变值,然后进行最小二乘正弦曲线数据拟合。设采用n个拟合点(Y(i),i)(i=1,2,3,…,n)进行正弦曲线拟合,为简化运算过程,将所有采样数据Y(i)减去Am后乘以102,设拟合函数为g(ti)= A(sin(ωti+φ)),A为振幅,ω为角频率(已求出),φ为初始相位,定义误差平方和函数为

图4 DIC系列散斑图像裂纹尖端应变曲线拟合Fig.4 Strain curve fitting of crack tip in DIC speckle images

根据最小二乘法的原理,有且仅有一组(A,φ)使得函数F最小,这一组(A,φ)就是拟合正弦函数的振幅A0和初始相位φ0,把函数F对振幅A和初始相位φ分别求偏导并令其偏导方程为0,得到如(5)式、(6)式所示方程。采用LabVIEW编程将得到如图4所示拟合正弦曲线及振幅A0和初相位φ0: φ0=29.5°,A0=0.67×10-3.

1.2.3 一个应力循环内CT试件裂纹尖端位移、应变场

根据1.2.2节所述方法,一个应力循环内所采集的图像已足够多,因此可根据所述图像匹配方法获得一个应力循环内最大载荷、最小载荷、平均载荷等位置的散斑图像。图5、图6为根据拟合正弦曲线和数据匹配结果提取出来的一个应力周期(8 ms)内0 ms、1 ms、2 ms、3 ms、4 ms、5 ms、6 ms、7 ms、8 ms时刻的裂纹尖端的y轴方向位移场和y轴方向正应变场云图。从图5位移场云图可以很明显看出,裂纹尖端区域y轴方向位移值从左向右逐渐减小,说明越靠近裂纹尖端,位移值越大,竖直方向裂纹尖端下部区域位移值大于上部区域,其原因为试件上圆孔为固定端,下圆孔作用有垂直向下的拉伸载荷。图6中9个图直观地表现了在一个应力循环周期内,裂纹尖端区域应变场的变化,应变场中的最大应变值都在裂纹尖端处,这是因为裂纹尖端处是应力集中位置,应变场的形状大抵相似,基本对称于裂纹水平扩展线,裂纹尖端处应变值出现明显的突变,达到最大值,并沿裂纹扩展方向逐渐减小。选取裂纹尖端像素点,对该点一个应力周期的DIC位移和应变计算值进行最小二乘拟合得到如图7、图8所示一个应力循环内裂纹尖端点位移、应变变化规律曲线,如前所述,其为正弦规律变化曲线,与施加的载荷具有相同的变化规律。在一个正弦载荷循环内,随着载荷增加到波峰位置,裂纹尖端应力集中效应增强,应变场高应力区形状逐渐变尖锐,随后载荷逐渐减小到波谷位置,裂纹尖端应变场高应力区尖角消失,应力集中效应减弱。

图5 一个循环周期内不同时刻y轴方向的位移场变化云图Fig.5 The variation nephogram of displacement field in y direction at different times during a stress cycle

2 高速DIC测量系统实验验证

实验中所采用试件,载荷参数、参考图像和系列试件散斑图像采集方法均如第1节所述。为验证裂纹尖端处应变值的DIC测量结果,在CT试件表面贴上电阻应变片并进行疲劳裂纹扩展实验,测量裂纹尖端点应变值。首先进行预制裂纹CT试件的疲劳裂纹扩展实验,由裂纹尺寸在线测量系统实时测量疲劳裂纹扩展长度,当裂纹扩展至12 mm时停机,取下试件,在试件散斑表面的另一面粘帖电阻应变片,由于裂纹尖端存在三维效应及应变梯度,电阻应变片不能过于接近裂纹尖端,但为了保证裂纹尖端应变值的测量精度,电阻应变片也不能过于远离裂纹尖端[20],本文采用文献[20]所介绍的方法进行裂纹尖端点应变值的测量,贴片方式如图9所示,根据文献[20]中所介绍方法应变片粘帖位置为:θ= 54.27°,r=12.5 mm,φ=68.01°然后按仪器要求组桥连线,为了测量CT试件裂纹尖端处随时间变化的动态应变,实验采用XL2102A型动态电阻应变仪,其工作频率在DC~100 kHz,电磁谐振式高频疲劳实验系统的工作频率为50~300 Hz,可见此仪器完全满足实验条件。采用动态电阻应变仪测得一个载荷周期内,裂纹尖端处的应变值,并与DIC法得出的应变值做比较,结果如表1所示。从表1可知,运用DIC法在计算CT试件裂纹尖端处应变时具有较高的精度,与贴应变实验方法比较,计算结果相吻合,其中平均误差2.82%,最大的误差是4.12%,证明所提出的DIC测量方法和建立的高速DIC测量系统具有准确性和可行性。

图6 一个循环周期内不同时刻y轴方向的正应变场变化云图Fig.6 The variation nephogram of normal strain field in y direction at different times during a stress cycle

图7 一个循环周期内裂纹尖端点位移变化曲线Fig.7 The displacement curve of crack tip point during a stress cycle

图8 一个循环周期内裂纹尖端点应变变化曲线Fig.8 The strain curve of crack tip point during a stress cycle

图9 应变片贴片图Fig.9 The arrangement of strain gauges

表1 一个载荷周期内DIC法与应变法测得裂纹尖端处的应变值Tab.1 The comparison of DIC and experimental data during a stress cycle

3 疲劳裂纹未扩展时裂纹尖端应变幅值和疲劳循环次数的关系

在恒幅交变载荷疲劳裂纹扩展实验中,当裂纹长度保持不变时,CT试件裂纹尖端应变幅值随着循环次数的不断增加而增大,应力集中效应不断增强,当应变幅值增加到某一临界值时裂纹向前扩展,裂纹尖端应力集中释放,应变和应力降低,实验继续进行将重复这一过程。本节为研究此过程进行的疲劳裂纹扩展实验所采用设备、载荷参数、试件、参考图像和系列试件散斑图像采集方法均如第1节中所述。首先,采集试件未加载时的图像作为参考图像,然后按所设定载荷参数进行疲劳裂纹扩展实验,每隔300 s左右采集一次振动中的系列试件散斑图像,计算裂纹尖端区域位移和应变场,根据散斑图像的匹配和提取方法选取了不同循环周次下最大、最小载荷处的14对试件散斑图像进行y轴方向位移、应变幅场(最大载荷和最小载荷位移、应变场之差)的计算,选取每幅应变幅场裂纹尖端点数据得到如图10所示在不同载荷循环下裂纹尖端点应变幅值数据,从图中可以看出,从3 537 500~3 800 000次,裂纹尖端点应变幅值随着载荷循环周次的增加而缓慢增加,但当循环周次达到3 837 500次左右时,应变幅值快速增长,到4 025 000循环周次时,应变幅值达到最大,随着疲劳循环次数的进一步增加,裂纹将向前扩展。图11、图12为疲劳循环周次为3 762 500~4 025 000次时,裂纹尖端区域y轴方向位移幅场和正应变幅场,从图11、图12中可以很明显看出,随着循环次数的增加,疲劳裂纹尖端区域前部下方位移值逐渐增大。裂纹尖端高应变区形状逐渐变得尖锐,应力集中效应明显,裂纹尖端应变值不断增大,高应变区域不断增大。

图10 裂纹尖端像素点应变幅值与循环次数的关系曲线Fig.10 The relationship between the strain amplitude and the related fatigue cycles

图11 在不同循环周次时裂纹尖端y轴方向位移幅场Fig.11 The displacement amplitude fields in y direction at crack tip during different stresses

4 裂纹扩展到不同长度时裂纹尖端位移、应变幅场的变化规律

为了研究不同裂纹长度时裂纹尖端位移、应变场的变化规律,实验需实时观察并准确测量裂纹长度,本文采用前后两个CCD摄像头,正面采用高速摄像机PhantomV341采集试件散斑图像,试件背面裂纹长度的测量采用文献[21]中介绍的方法。本节采用较易扩展的A3钢CT试件为研究对象,实验载荷参数为:Fmax=11.2 kN,Fmin=4.8 kN,Fm= 8.0 kN,在裂纹未扩展时,振动系统谐振频率为126.4 Hz,在实验过程中,频率跟踪和载荷控制系统跟踪其不断变化的固有频率并控制实验载荷。对高速摄像所采集的动态系列散斑图像根据第1节所述方法进行计算、匹配及后续处理得到该裂纹长度下裂纹尖端计算区域位移和应变幅场,为保证实验结果的准确性,动态系列试件散斑图像的采集均为裂纹在线测量系统监测到裂纹扩展到这一长度的一瞬间。

图12 在不同循环周次时裂纹尖端y轴方向正应变幅场Fig.12 The normal strain amplitude fields in y direction at the crack tip during different stress cycles

对所采集的试件散斑图像选取裂纹尖端对称于疲劳裂纹扩展水平线10 mm×20 mm矩形区域作为计算区域,通过DIC计算及后续处理,得到该裂纹长度下计算区域位移和应变幅场,图13、图14所示为裂纹从5 mm扩展到14 mm时裂纹尖端区域y轴方向的位移幅场和正应变幅场,选取每幅位移、应变幅场裂纹尖端点数据得到在不同裂纹长度下裂纹尖端点位移、应变幅值的变化规律如图15、图16所示,从图中可以看出,裂纹尖端点位移幅值随着裂纹长度的增加而增大,而位于裂纹尖端点的最大应变幅值也随着裂纹长度的增加逐渐增大,其中裂纹扩展从0~10 mm阶段裂纹增长较为缓慢,应变幅值稳定,当裂纹扩展到10 mm左右时,扩展速率迅速上升,应变幅值增幅显著。测量结果表明,疲劳裂纹长度越大,裂纹尖端区域的应变场高应变区域越大,裂纹尖端应变值越大,裂纹扩展的速率也就越快。

图13 不同裂纹长度时裂纹尖端y轴方向位移幅场Fig.13 The displacement amplitude fields in y direction at the crack tips of cracks with different lengths

图14 不同裂纹长度时裂纹尖端y轴方向正应变幅场Fig.14 The normal strain amplitude field in y direction at the crack tips of cracks with different lengths

图15 裂纹尖端像素点y轴方向位移幅值与裂纹长度的关系曲线Fig.15 The relationship between the displacement amplitude in y direction at crack tip point and the related crack length

图16 裂纹尖端像素点y轴方向正应变幅值与裂纹长度的关系曲线Fig.16 The relationship between the strain amplitude in y direction at crack tip point and the related crack length

5 结论

本文对标准CT试件进行了高频谐振式疲劳裂纹扩展实验,采用数字化高速摄影设备采集了一系列正弦交变载荷作用下CT试件数字散斑图像,通过所编写的DIC位移、应变场程序测量了裂纹尖端区域位移和应变场,提出了基于最小二乘正弦拟合的系列散斑图像匹配算法,并通过在CT试件上贴应变片的实验方法验证了所提出方法和建立的系统是准确的和可行的。在此基础上,研究了同一裂纹长度时在不同疲劳循环次数下疲劳裂纹尖端位移、应变幅场和疲劳裂纹扩展到不同长度时下裂纹尖端区域的位移和应变幅场的变化规律。得到以下结论:

1)在稳态扩展阶段,裂纹尖端区域在没有发生塑性变形时任一点的位移和应变都为所施加载荷同频率的正弦变量。

2)若裂纹长度保持不变,疲劳循环次数低于某一临界值时,裂纹尖端区域应变幅值发生微小变化,当达到某一临界循环次数后,裂纹尖端应变幅值迅速增加,裂纹开始向前扩展。

3)CT试件在稳态裂纹扩展阶段,裂纹长度值越大,裂纹尖端区域的应变幅值越大、应变场的高应变区域越大,裂纹扩展速率越快。

4)基于高速数字图像相关法的疲劳裂纹扩展实验解决了传统疲劳裂纹扩展实验不能从材料微观和宏观变形的全局角度来揭示疲劳裂纹起裂、扩展、断裂的演化过程和机理的问题,本文研究成果为基于高速DIC的材料疲劳裂纹扩展实验技术的应用、为进一步研究高频谐振载荷作用下疲劳裂纹扩展机理和扩展参数的测量奠定了理论和实验基础,具有一定的理论和应用价值。

(

)

[1] Ravikumar V,Clare M.Compliance calibration for fatigue crack propagation testing of ultra high molecular weight polyethylene[J].Biomaterials,2006,27(27):4693-4697.

[2] 全国钢标准化技术委员会.GB/T 6398—2000金属材料疲劳裂纹扩展速率试验方法[S].北京:国家质量技术监督局,2001. The National Steel Standardization Technical Committee.GB/T 6398—2000 Standard test method for fatigue crack growth rates of metallic materials[S].Beijing:State Bureau of Quality and Technical Supervision,2001.(in Chinese)

[3] Gao H L,Shen S S,Yun Y.Fatigue crack length real time measurement method based on camera automatically tracking and positioning[J].Applied Mechanics and Materials,2012,134: 3111-3118.

[4] 高红俐,张立彬,姜伟,等.电磁谐振式疲劳裂纹扩展试验固有频率跟踪系统[J].兵工学报,2013,34(7):896-903. GAO Hong-li,ZHANG Li-bin,JIANG Wei,et al.Nature frequency tracking system of the electro magnetic resonance fatigue crack propagation test[J].Acta Armamentarii,2013,34(7): 896-903.(in Chinese)

[5] Walcker A,Weygand D,Kraft O.Inertial effects on dislocation damping under cyclic loading with ultra-high frequencies[J].Materials Science and Engineering,2005,400:397-400.

[6] Alireza V A,Aref T,Sia N N.Stress-wave energy management through material anisotropy[J].Wave Motion,2010,47(8): 519-536.

[7] Rahul G,Kulkarni M D,Pandya K S,et al.Stress wave micromacro attenuation in ceramic plates made of tiles during ballistic impact[J].International Journal of Mechanical Sciences,2014,83:30-37.

[8] Yamaguchi I.Speckle displacement and deformation in the diffraction and image fields for small object deformation[J].Acta Optica Sinica,1981,28(10):1359-1376.

[9] Peters W H,Ranson W F.Digital imaging technique in experimental mechanics[J].Optical Engineering,1982,21(5): 427-431.

[10] Kulkarni R,Gorthi S S,Rastogi P.Measurement of in-plane and out-of-plane displacements and strains using digital holographic Moiré[J].Journal of Modern Optics,2014,61(9):755-762.

[11] Fellows L J,Nowell D.Measurement of crack closure after the application of an overload cycle,using Moiré interferometry[J]. InternationalJournalofFatigue,2005,27(10/11/12): 1453-1462.

[12] Matham M V,Sujatha N.Digital speckle pattern interferometry for deformation analysis of inner surfaces of cylindrical specimens[J].Applied Optics,2004,43(12):2400-2408.

[13] Dai X J,Pu Q,Wang L M,et al.Measurement on fracture process and prediction of the load capacity of steel fiber reinforced concrete by electronic speckle pattern interferometry[J].Composites Part B:Engineering,2011,42(5):1181-1188.

[14] Bedsole R,Tippur H V.Dynamic fracture characterization of small specimens:a study of loading rate effects on acrylic and acrylic bone cement[J].Journal of Engineering Materials and Technology-Transactions of the ASME,2013,135(3):031001.

[15] Periasamy C,Tippur H V.Measurement of crack-tip and punchtip transient deformations and stress intensity factors using digital gradient sensing technique[J].Engineering Fracture Mechanics,2013,98:185-199.

[16] Vanlanduit S,Vanherzeele J,Longo R,et al.A digital image correlation method for fatigue test experiments[J].Optics and Lasers in Engineering,2009,47(3/4):371-378.

[17] Poncelet M,Barbier G,Raka B,et al.Biaxial high cycle fatigue of a type 304 L stainless steel:cyclic strains and crack initiation detection by digital image correlation[J].European Journal of Mechanics A/Solids,2010,29:810-825.

[18] Pan B,Qian K M,Xie H M,et al.Two-dimensional digital image correlation for in-plane displacement and strain measurement: a review[J].Measurement Science and Technology,2009,20(6): 20.062001.

[19] Pan B.Reliability-guided digital image correlation for image deformation measurement[J].Applied Optics,2009,48(8): 1535-1542.

[20] Chakraborty D,Murthy K S R K,Chakraborty D,et al.A new single strain gage technique for the accurate determination of mode I stress intensity factor in orthotropic composite materials[J].Engineering Fracture Mechanics,2014,124:142-154.

[21] 周见行,高红俐,齐子诚,等.基于摄像头自动跟踪定位的疲劳裂纹在线测量方法研究[J].中国机械工程,2011,22(11):1302-1306. ZHOU Jian-xing,GAO Hong-li,QI Zi-cheng,et al.Study on on-line measurement method of fatigue crack length based on camera automatically tracking and positioning[J].China Mechanical Engineering,2011,22(11):1302-1306.(in Chinese)

Research on Variation Law of Fatigue Crack-tip Displacement and Strain Fields Based on High-speed Digital Image Correlation Method

GAO Hong-li1,LIU Huan1,QI Zi-cheng1,2,LIU Hui1,ZHENG Huan-bin1

(1.Key Laboratory of E&M of Ministry of Education and Zhejiang Province,Zhejiang University of Technology,Hangzhou 310014,Zhejiang,China;2.The Ningbo Branch,Ordnance Science Institute of China,Ningbo 315103,Zhejiang,China)

In order to research the variation laws of displacement and strain fields on the fatigue crack tip area of the compact tension(CT)specimen in the stage of steady crack propagation under high frequency sinusoidal alternating load,a method based on the digital image correlation(DIC)and digital high-speed photography technology is proposed.A series of digital speckle images of CT specimen under sinusoidal alternating load are collected by digital high-speed photographic equipment,and the displacement and strain fields on the crack tip in each image are calculated by DIC.The sinusoidal changing strain curve of the feature point on the fatigue crack tip area is obtained by the least square sine wave fitting method,and the characteristic parameters of sinusoidal strain,such as amplitude,frequency,phase and meanload,are calculated.The images of characteristic position in a stress cycle are obtained by comparing the fitted sine curve of strain with the corresponding speckle images.Then the strain values at the tip of CT specimen during one stress cycle are measured by dynamic strain gauge.The results show that the maximum measurement error of strain by DIC method is 4.12%.On this basis,the resonant fatigue crack propagation test is carried out based on the high-speed photography and digital image correlation method,the relationship between strain amplitude values at crack tip and fatigue cycle number before the fatigue crack extension,and the variation laws of displacement and strain fields on crack tip area with the different lengths of fatigue crack are studied.

apparatus and intruments technology;digital image correlation;high-speed photography;fatigue crack;displacement field;strain field;high frequency resonant loading

TP394.1;TH691.9

A

1000-1093(2015)09-1772-10

10.3969/j.issn.1000-1093.2015.09.024

2014-12-29

浙江省分析测试科技计划项目(2014C37082);宁波市自然科学基金项目(2014A610060)

高红俐(1968—),女,副教授。E-mail:ghl_zjut@126.com