阳极偏置法摩擦辅助硫酸盐电铸铜

2015-11-19任建华朱增伟沈春健唐小聪朱荻

任建华,朱增伟,沈春健,唐小聪,朱荻

(南京航空航天大学机电学院,江苏南京210016)

阳极偏置法摩擦辅助硫酸盐电铸铜

任建华,朱增伟,沈春健,唐小聪,朱荻

(南京航空航天大学机电学院,江苏南京210016)

为了将机械摩擦应用于药型罩的硫酸盐电铸铜,基于铜离子两步还原原理,提出了一种新摩擦辅助方式的电铸铜工艺。将阴极卧式放置,在阴极框内填充适量不导电游离微珠至芯模水平中线左右,同时阳极偏置于没有微珠的上部。电铸过程中,铜离子在正对阳极的较强电场区域先沉积,然后芯模的旋转使沉积层被微珠摩擦,从而改善了辅助摩擦的电沉积过程,避免毛刺的产生,提高电铸层质量。试验结果表明:在较低转速下可以更好地利用铜离子两步还原原理及阳极偏置法,让铜离子先沉积,再被硬质微珠摩擦,在无添加剂的硫酸盐溶液中得到表面平整的铜沉积层,同时电铸层的晶粒和微观组织得到细化和改善;当转速为5 r/min时,得到显微硬度为139 HV,抗拉强度为333 MPa的铜电铸层;当采用不溶性阳极时,可进一步增强电铸铜的机械性能,抗拉强度达到460 MPa.

电化学工程;电铸铜;力学性能;摩擦辅助;阳极偏置

0 引言

电铸技术是一种精密特种加工方法,其具有极高的复制精度和重复精度,尤其是能准确复制出芯模的表面形貌,容易得到零件的多层结构,用以制造传统加工技术难以制造或制造成本很高的各种精密、异型、复杂、微细金属零部件。在航空航天、军工产品、仪器仪表、精密机械、模具制造以及电子工业等方面都获得重要应用[1-5]。

纯铜因其良好的导热性、塑性以及声速较高等特点而被用于制造破甲药型罩等[6]。目前国内外传统的药型罩加工方法有旋压、精密冲压和切削等,但因其产品材料晶粒粗大,含杂质较多等原因,而使抗旋破甲性能有一定局限性。电铸铜具有纯度高、晶粒细化等优点,非常适合药型罩的制造[2,7]。传统的电铸铜工艺多是在电铸液中添加微量的添加剂,如整平剂、光亮剂等来消除针孔,提高阴极极化,细化电铸层晶粒,使沉积层光滑平整,改善电铸层的力学性能[8-9]。但是,过于复杂的电解液配方对于电铸来说有其不足之处,当电铸层需要很厚时,在长时间的电铸过程中许多添加剂会有明显消耗,电铸液成分发生变化,从而影响电铸层的质量,电铸液的维护非常困难[10]。更重要的是,在电铸过程中添加剂也会参与阴极反应,生成的产物部分夹杂在电铸层中,从而使电铸层中的硫、碳等非金属杂质含量升高,同时也影响了电铸铜层的导热性和力学性能[11-12]。文献[13]中分析了电铸铜潜在热脆问题,认为添加剂中相关离子,如Cl-等,是造成电铸铜热脆问题的主要原因。在无添加剂电铸铜工艺过程中其表面容易产生节瘤、枝晶和气孔等缺陷,晶粒较粗大,而且其力学性能不稳定,使其应用性能降低。Krushev等研究了阴极过电位与沉积层晶粒择优取向的某种联系,并且在较高的电流密度(20~250 A/dm2)和强烈搅拌的条件下制得晶粒取向交错(110,113),拉伸强度很高的电铸铜层[11],但这种方法在实际生产中会由于设备、成本和操作安全等因素而没有得到应用。因此,将机械摩擦应用于无添加剂硫酸盐电铸铜,来制造药型罩以提高其力学性能,已成为电铸铜药型罩材料研究与开发的关键问题之一。

朱增伟等对硬质粒子扰动下的碱性、酸性电铸铜工艺机理做了研究,利用摩擦辅助工艺在碱性焦磷酸盐电铸液中得到外观光亮平整,显微硬度HV221,耐蚀性好的电铸铜层[12],但其电铸层塑性力学性能不能满足零件使用要求。而在酸性硫酸盐电铸液中得到的沉积层布满尖状毛刺,且无法消除[14]。文献[14]在传统硫酸盐电铸铜基础上,将芯模完全埋入硬质粒子中进行摩擦辅助电铸铜工艺,其分析为硬质粒子过分扰动铜离子的放电和结晶过程的结果。文献[15]采用较大电流摩擦辅助电铸铜,在电流密度为15 A/dm2时,得到表面平整,抗拉强度较高的电铸铜层,但是在较大电流的试验过程中,若采用高速冲液方法时,对于大型、复杂零件表面流场复杂且游离粒子的覆盖不允许采用高速冲液;若采用缓慢冲液或是静液方法,会导致溶液热量散失少,温升快,电沉积过程不易控制,电流效率低,这些因素都制约着该方法在电铸铜药型罩上的实际应用。

本文提出一种基于铜离子两步还原原理的新的摩擦辅助电铸铜工艺,即阳极偏置法摩擦辅助精密电铸技术,将机械摩擦应用于硫酸盐电铸铜而电铸层不长毛刺,以提高无添加剂硫酸盐电铸铜的力学性能。将卧式放置的阴极与阴极框间隙下部填充适量不导电游离微珠,同时阳极偏置于阴极框上部,电铸过程中铜离子在正对阳极的较强电场区域先沉积,在远离阳极区域的阴极表面,由于电场较弱以及不导电微珠的屏蔽,铜离子几乎没有沉积。沉积层随芯模的旋转被硬质微珠摩擦,细化晶粒,提高电铸铜层的质量。以此来深入研究阳极偏置法摩擦辅助精密电铸技术机理,并对所制备的铜电铸层表面微观结构、显微硬度和抗拉性能进行了测试和分析。

1 试验原理与装置

摩擦辅助电铸铜试验采用卧式阴极的电铸方式,其试验装置及原理如图1所示。将阳极安放在与芯模上半部相对应位置,并将卧式放置的阴极与阴极框间隙填充适量不导电游离微珠。电铸过程中,芯模在减速电机的带动下以一定的速度旋转,不导电游离微珠则不断地挤压和摩擦与阴极表面接触区域,阻止杂质在阴极表面的滞留,有效减少氢气泡析出,并将表面吸附的氢气泡驱除。

图1 阳极偏置摩擦辅助电铸试验装置示意图Fig.1 Schematic diagram of experimental apparatus for abrasive-assisted electroforming process with offset anode

硫酸盐电铸铜溶液中铜离子是以简单的水和离子形式存在,而铜的标准电极电位比较高,易发生还原反应。一般条件下电铸铜的阴极过程是分两步进行的,反应过程如下:

(1)式反应很快,而(2)式反应进行的较慢。所以Cu+容易在溶液中累积,导致歧化反应发生,产生铜粉,影响电铸层质量。反应式如下:

而且阳极不完全氧化时,也可能产生一价铜离子,进而在阳极表面形成氧化亚铜,反应式如下:

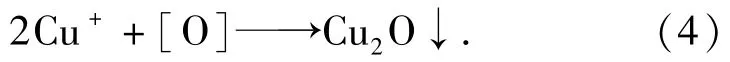

Cu和Cu2O这两种铜粉的产生对电铸过程不利,将严重影响电铸层质量。在电沉积过程中,芯模半埋入不导电微珠并适当调整阴、阳极的距离,不导电游离微珠对阴极表面的覆盖会屏蔽该处的电场线,电极电化学反应受到阻滞,在一定程度上增加低凹处的电流密度,促使沉积层金属微观表面低凹处快速沉积,对外表面整平[16-17]。而且微珠的屏蔽使阴极相对面积减少,增强了阴极极化,增加了Cu2+的电子还原难度,从而使(1)式反应速度减缓,Cu+产生减缓,降低了其在溶液中的积聚,减弱了歧化反应进行,所以减少了铜粉的产生及其在电铸层中的夹杂。

图2 不导电游离微珠摩擦机理示意图Fig.2 Schematic diagram of abrasive-assisted electroforming mechanism with nonconductive free beads

如图2所示,游离微珠均匀地填充芯模下半表面,铜离子在正对阳极的较强电场区域先沉积,而在远离阳极阴极表面,由于不导电微珠的屏蔽电场较弱,铜离子几乎没有沉积。阴极上半表面先被还原的铜离子,吸附在阴极表面成为吸附原子,随着阴极的旋转和溶液的冲刷,吸附原子自由扩散到一个正在生长的边缘或台阶,发生进一步解吸,与其他原子完全配合,沉积进入镀层晶格。接着沉积层进入游离微珠填充区,在游离微珠摩擦作用下得到表面光滑平整的电铸层。游离微珠的微磨削和挤压作用,阻止杂质在阴极表面的滞留,有效地驱除氢气泡,并对微凸起进行磨削整平。摩擦整平过程也增加了正对阳极前段阴极表面的离子放电活化点数量,加快成核率,更多晶核的产生又可以加快前面吸附原子的解吸过程,同时也抑制晶粒的长大,获得了结晶细致的电铸层。摩擦辅助偏置阳极的使用,避免游离微珠过分干扰铜离子的放电和结晶过程,有效改变铜电铸层的微观组织结构,也改善其力学性能。

2 试验过程

采用酸性硫酸盐电铸液进行摩擦辅助电铸铜试验,其组成如下:CuSO4·5H2O,200 g/L;H2SO4,60 g/L.电铸液温度为30℃.阳极采用厚度约为10 mm的磷铜板,用涤纶阳极袋包裹两层,阻止阳极泥渗出影响试验过程。阴极采用直径为φ48 mm,长度为80 mm的钛合金圆筒,其外表面为沉积区,两端屏蔽。电铸液由耐腐蚀磁力过滤泵从储液槽抽出经过滤器过滤,高速冲入电铸槽底部,在阴极表面形成紊流的冲液方式。硬质微珠采用直径0.8~1.2 mm的陶瓷微珠,使用前在去离子水中浸泡、冲洗两遍、最后烘干。芯模表面用1 000#金相砂纸打磨抛光,脱脂后用去离子水冲洗两遍,直至干净,入槽。电铸过程采用稳压直流电源。阴极芯模在调速电机的带动下做回转运动。电解液由加工单元顶部冲入,磁力泵流量为22 L/min.

试验的阴极电流密度约为1~3 A/dm2,在一定范围的阴极转速和精确的电沉积时间下,得到电铸层厚度约为0.7 mm的样件。电铸试验结束后,取出芯模,经热水、冷水冲洗,压缩空气吹干后先进行显微硬度测试,然后经慢走丝电火花线切割机床加工成的拉伸试样,脱模,洗净,将锐利的边角磨钝,减少应力集中现象。最后进行拉伸试验。

电铸层的显微硬度在HXS-1000A型数字式智能显微硬度计上进行。载荷为0.25 N,载荷保持时间为10 s,每个试件在不同部位测量5个点,取平均值。

电铸层表面微观形貌在日本HITACHI公司生产的S-3400N型扫描电子显微镜(SEM)上进行。

电铸层的抗拉强度在CSS-2202型电子万能试验机上进行试验,拉伸速度0.2 mm/min.

3 试验结果与分析

3.1 表面微观结构

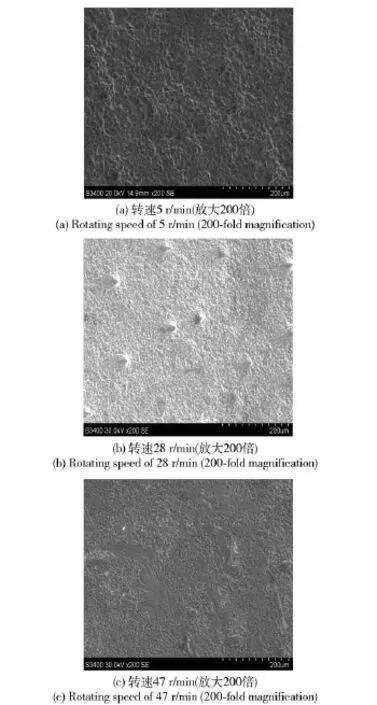

图3是芯模在不同转速下得到电铸层表面微观形貌。如图3所示,阴极芯模下半部埋入游离微珠中并用偏置阳极在不同转速下制备的电铸层表面SEM照片。图3中图3(a)、图3(b)、图3(c)阴极芯模下半部均被不导电微珠屏蔽,其微观表面状态随转速有不同变化。从图3(a)中可以看到,在较低转速下得到无毛刺、表面较为平整的电铸层,晶粒尺寸稍大。在图3(b)中可以明显地看到电铸层表面长有少量毛刺,但是其晶粒尺寸细化。在图3(c)中铸层表面的摩擦痕迹明显,表面质量得到较好改善,表面平整光滑,晶粒尺寸较为细致。

当采用较低转速时,溶液中的Cu2+在阴极表面开阔区域得到电子还原成Cu+,并在芯模缓慢地运动过程中继续得到电子还原成Cu原子吸附在阴极表面,继而在活化的生长点、边缘或台阶处解吸,沉积进入晶格,经硬质粒子的挤压和微磨削作用后,长成平整光滑的沉积层。

图3 可溶性偏置阳极在不同转速下的铜电铸层SEM照片Fig.3 SEM images of copper deposited layer at different rotating speeds of soluble offset anode:phosphor copper plate

当采用中等转速时,相对减弱了微珠的屏蔽作用,转速的提高使芯模与新鲜溶液的接触面积相对提高。Cu2+得到较多电子还原成Cu+,溶液中积聚的Cu+沿阴极表面扩散,转速的提高使微珠的扰动作用加剧,加快了歧化反应的过程,产生大量铜粉,铜粉又被吸附在正在生长的边缘或台阶,解吸而生成较大微凸起;或者溶液中聚集的Cu+被氧化生成Cu2O,后吸附在阴极表面的活化高点,解吸生成微凸起。由于“尖端放电”现象,芯模表面的微凸起在电场中以正反馈的模式迅速生长为毛刺。采用中等转速,游离微珠扰动了Cu2+的放电和结晶过程,导致电铸层表面质量恶化,产生毛刺。

当转速继续升高时,游离微珠的摩擦作用增强,电解池中阴极芯模与游离微珠形成一个相对稳定的运动状态。正对阳极前段的芯模表面经游离微珠的摩擦而在相对较小的面积上出现更多的离子放电活化点,而Cu2+得电子过程趋于稳定,这时一方面溶液中的Cu+沿阴极表面迅速扩散,得到更多电子还原成Cu原子后迅速沉积进入沉积层晶格,经硬质微珠整平作用,长成平整光滑的沉积层;另一方面,当Cu+聚集发生歧化反应或被氧化后产生铜粉,在较高转速及游离微珠摩擦作用下,这些铜粉部分被游离微珠带走而远离沉积层,部分均匀地夹杂在沉积层中,并未直接产生毛刺。

从图4中可以看到,当把可溶性阳极(磷铜板)换成不溶性阳极(涂层钛板),降低了阴极表面铜离子的浓度,其电铸层表面质量得到进一步改善。图4(a)与图3(a)中采用相同工艺,但可以看出不溶性阳极的使用让前者电铸层结晶更为细致,表面质量更好。图4(b)与图3(b)的比较可以明显看出,前者表面无毛刺,使用不溶性偏置阳极得到电铸层晶粒尺寸较小,表面平整。图4(c)与图3(c)中同样是前者的表面质量更好,晶粒尺寸较小。在电沉积过程中,不溶性阳极的使用降低了阴极表面的Cu2+浓度,进一步减少了的Cu+的来源,减少了铜粉等杂质的产生及其在电铸层的夹杂,使电铸层结晶致密。在游离微珠的挤压摩擦和微磨削作用下,得到晶粒均匀细致、表面平整光滑的铜电铸层。

图4 不溶性偏置阳极在不同转速下的铜电铸层SEM照片Fig.4 SEM images of copper deposited layer at different rotating speed of insoluble offset anode:coated titanium plate

3.2 显微硬度

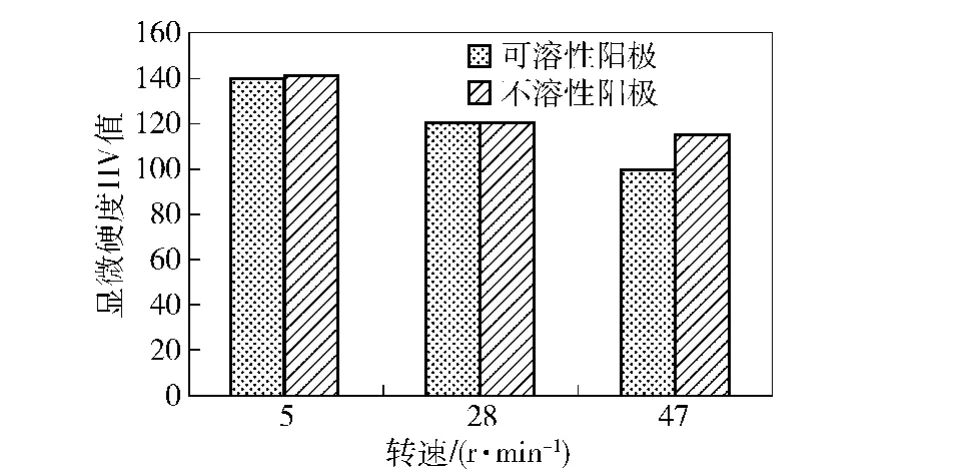

图5说明了电铸铜层的显微硬度随芯模转速变化的发展趋势。从总的趋势上看,阳极偏置法摩擦辅助工艺所制备的电铸铜层的显微硬度,在一定范围内随芯模转速的提高而有所降低。使用可溶性阳极时,在芯模转速为5 r/min时,得到的电铸层显微硬度最高为139 HV.当转速从5 r/min提高到47 r/min时,电铸铜层的显微硬度值随着转速的升高而略有降低,下降到99 HV.摩擦辅助新方法的转速偏低,让铜离子先沉积后再被摩擦,在一定程度上改变沉积层的微观组织结构。当转速提高时,游离微珠的摩擦作用变化不明显,但相对加剧了对铜离子放电和结晶过程的扰动,使铜粉的产生量增多。铜粉的夹杂使电铸层的组织结构疏松,材料质量和性能下降,所以硬度也略有下降。

图6表示了可溶性与不溶性阳极对电铸层显微硬度的影响。从图6中可以看出,在一定转速范围内,使用可溶性与不溶性阳极得到的电铸层显微硬度都随转速提高而呈下降趋势,二者并没有较大差别。不同的是在使用不溶性阳极时,电铸层显微硬度较可溶性阳极下降较缓;在5 r/min和47 r/min的转速下后者得到的电铸层显微硬度略高。当采用不溶性偏置阳极时,可能是因为不溶性阳极减缓了Cu+的产生速率,进一步减少歧化反应产生的铜粉等杂质的来源。相应地减少了铜粉的积聚和其在电铸层中的夹杂,或者产生的杂质被微珠立即驱赶走,所以其显微硬度值相对较高。

图5 阴极转速对电铸铜显微硬度的影响Fig.5 Effect of cathode rotating speed on micro hardness of copper coating

图6 可溶性、不溶性阳极对显微硬度的影响Fig.6 Effects of soluble and insoluble anodes on microhardness of copper coating

3.3 抗拉强度

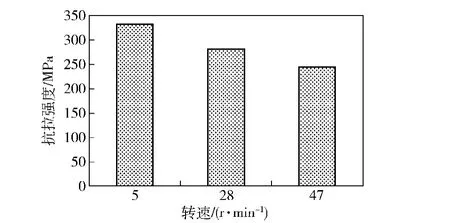

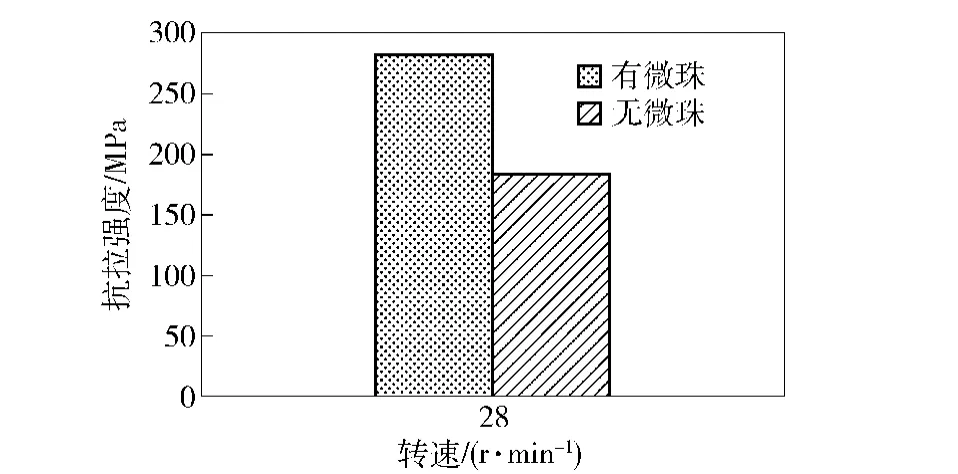

从图7可以看出,电铸铜层的抗拉强度随芯模转速的提高而呈降低趋势。采用可溶性偏置阳极在芯模转速为5 r/min时,得到的抗拉强度值最高为333 MPa;随着转速的提高,电铸层抗拉拉强度逐步下降,在28 r/min时,得到电铸层的抗拉强度值为283 MPa;当转速继续升高到47 r/min时,得到电铸层的抗拉强度值为245 MPa.但其抗拉强度仍大于非球摩电铸铜层的抗拉强度,如图8所示。

图9清楚地表明了可溶性与不溶性偏置阳极法得到电铸铜抗拉强度的区别。在芯模转速为5 r/min时,不溶性偏置阳极法得到的抗拉强度值约为460 MPa,远大于可溶性偏置阳极所得到的电铸铜层。

在低转速范围内采用偏置阳极法摩擦辅助电铸铜工艺,铜离子先在阴极表面还原沉积进入晶格后,再被游离微珠摩擦,对沉积层有适度的整平作用,也相对地改变沉积层的微观组织结构,细化了晶粒。随着转速提高,游离微珠的摩擦作用变化不明显,但相对加剧了对铜离子放电和结晶过程的扰动,使铜粉和氧化亚铜等杂质产生量增多,铜粉的夹杂使电铸层的组织结构疏松,电铸层的质量和材料性能下降,因此电铸铜层的抗拉强度降低。

图7 阴极转速对电铸铜抗拉强度的影响Fig.7 Effect of cathode rotating speed on tensile strength of copper coating

图8 有、无微珠对电铸铜抗拉强度的影响Fig.8 Tensile strengths of copper coating with and without free beads

图9 可溶、不溶性阳极对电铸铜抗拉强度的影响Fig.9 Tensile strengths of copper coating with soluble and insoluble anodes

可溶性阳极与不溶性阳极得到差异较大的抗拉强度,分析可能是由于在使用不溶性阳极的情况下,阴阳极间Cu2+被消耗后得不到补充,使浓度降低,进一步减缓阴阳极间Cu+的产生,抑制铜粉的产生,同时降低了铜粉的积聚及其在沉积层中的夹杂。得到含杂质较少结构致密的电铸铜层,其抗拉强度提升。

4 结论

1)基于铜离子两步还原原理,提出阳极偏置的方式进行摩擦辅助电铸铜试验,使铜离子先在阴极沉积,然后沉积层再被游离粒子摩擦,消除小电流密度摩擦辅助电铸层表面毛刺,获得性能稳定、表面平整的电铸层。将游离粒子的机械摩擦成功用于小电流密度范围无添加剂酸性硫酸盐电铸铜工艺。

2)采用可溶性偏置阳极进行摩擦辅助电铸铜试验,发现在较低转速下能有效减少杂质的干扰,改善摩擦辅助电沉积过程,得到电铸铜层表面平整光滑,显微硬度值达到139 HV,抗拉强度达到333 MPa,且二者随转速提高呈下降趋势。

3)采用不溶性偏置阳极摩擦辅助电铸铜,可以进一步改善电铸铜层表面质量,增强其力学性能,得到显微硬度值为141 HV,抗拉强度460 MPa的电铸铜层。

(

)

[1] 章勇,朱增伟,朱荻.辅助磨擦对镍电铸层力学性能的影响[J].中国有色金属学报,2012,22(5):1377-1382. ZHANG Yong,ZHU Zeng-wei,ZHU Di.Effect of attrition on mechanical properties of electroformed nickel[J].The Chinese Journal of Nonferrous Metals,2012,22(5):1377-1382.(in Chinese)

[2] 雷卫宁,朱增伟,陶钢.超细晶粒镍药型罩的精密电铸试验研究[J].中国机械工程,2010,21(3):340-343. LEI Wei-ning,ZHU Zeng-wei,TAO Gang.Experimental research on finer-grain electroformed nickel shaped charge liner[J].China Mechanical Engineering,2010,21(3):340-343.(in Chinese)

[3] Li X L,Zhu Z W,Zhu D,et al.Orbital-abrasion-assisted electroforming of non-rotating parts[J].Journal of Wuhan University of Technology:Materials Science Edition,2011,26(5):827-831.

[4] Zhu Z W,Wang D,Ren J H.Abrasive-assisted electroforming of nickel on translational cathode[C]∥the 15th International Manufacturing Conference in China.Nanjing,China:Nanjing University of Aeronautics and Astronautics,2013.

[5] McGeough J A,Leu M C,Rajurkar K P,et al.Electroforming process and application to micro/macro manufacturing[J].Annals of the CIRP,2001,50(2):499-514.

[6] 范爱玲,田文怀,周登陵,等.电铸铜药型罩高速变形前后微观组织的观察以及变形机理的探讨[J].兵器材料科学与工程,2001,24(4):3-5. FAN Ai-ling,TIAN Wen-huai,ZHOU Deng-ling,et al.Microstructural observation of electroformed copper shaped charge liner before and after high-speed deformation and study of deformation mechanism[J].Ordnance Material Science and Engineering,2001,24(4):3-5.(in Chinese)

[7] 孙起.电铸药型罩研究与分析综述[J].兵工学报,2000,21(增刊1):86-88. SUN Qi.A review on the progress of research inelectroformed liners[J].Acta Armamentarii,2000,21(S1):86-88.(in Chinese)

[8] Bonou L,Eyraud M,Denoyel R,et al.Influence of additives on Cu electrodeposition mechanisms in acid solution:direct current study supported by non-electrochemical measurements[J].Electrochimica Acta,2002,47:4139-4148.

[9] Tajiri K,Nakamura T,Kabeya Z,et al.Development of an electroformed copper lining for accelerator components[J].ElectrochimicaActa,2001,47(1):143-148.

[10] 朱增伟,朱荻,曲宁松.力学-电沉积法制备纳米晶光亮镍[J].中国科学:E辑,2008,38(9):1529-1538. ZHU Zeng-wei,ZHU Di,QU Ning-song.Mechanics-nanocrystalline bright nickel by electrodeposition[J].Science China,2008,38(9):1529-1538.(in Chinese)

[11] Krushev L,Pangrova V,Pangarov N.The effect of crystal orientation on the strength of copper deposited at high current densities[J].Plating,1968,55(8):841-842.

[12] 朱增伟,朱获.硬质粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报,2006,16(9):1558-1562. ZHU Zeng-wei,ZHU Di.Effect of hard particle perturbation on microstructure and property of electroformed copper[J].Chinese Journal of Nonferrous Metals,2006,16(9):1558-1562.(in Chinese)[13] Lin K,Sheppard K G.The mechanical behavior of electroplated copper at elevated temperatures[J].Plating and Surface Finishing,1993,80(8):40-46.

[14] 朱增伟,朱荻.硬质粒子扰动下铜电沉积研究[J].电化学,2005,11(4):412-415. ZHU Zeng-wei,ZHU Di.Copper electrode position under the perturbation of hard particles[J].Electrochemistry,2005,11(4):412-415.(in Chinese)

[15] 徐营,朱增伟,彭永森,等.摩擦辅助电铸铜试验研究[J].电镀与环保,2014,34(1):16-19. XU Ying,ZHU Zeng-wei,PENG Yong-sen,et al.A research on friction assisted copper electroforming[J].Electroplating&Pollution Control,2014,34(1):16-19.(in Chinese)

[16] 王爱荣.影响大面积制件镀酸性亮铜质量的因素[J].电镀与精饰,2001,23(4):28-29. WANG Ai-rong.Factors affecting the quality of acidic bright copper coatings on large area articles[J].Plating and Finishing,2001,23(4):28-29.(in Chinese)

[17] 罗志辉,韦庆敏,刘荣军,等.摩擦辅助电化学沉积技术的研究进展[J].电镀与环保,2013,33(2):1-3. LUO Zhi-hui,WEI Qing-min,LIU Rong-jun,et al.Research progress of abrasion-assisted electrodeposition technology[J].E-lectroplating&Pollution Control,2013,33(2):1-3.(in Chinese)

Abrasive-assisted Copper Electroforming Process with Offset Anode in Sulfate Bath

REN Jian-hua,ZHU Zeng-wei,SHEN Chun-jian,TANG Xiao-cong,ZHU Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China)

Based on the theory of two-step reduction of cupric ions in copper electrodeposition,a novel abrasive method is proposed for the abrasive-assisted copper electroforming process to make mechanical friction in sulfate solution bath.A cathode mandrel is employed to revolve in horizontal type,and the cathode basket is filled with moderate non-conductive free beads.Additionally,an offset anode is just fitted on the upper side corresponding to the area without free beads.During the electrodepositing process,for the lower electric field intensity with nonconductive free beads shielding the lower semicircle surface of the mandrel evenly,the copper ions deposit firstly on the cathode area facing the anode,and then the nonconductive and the hard beads are forced to continuously and slightly polish the coverage area on cathode surface.Consequently,the abrasive-assisted electrodeposition process is improved and the quality of the electroformed layer is improved,refraining from the burrs.The result shows that the copper ions are electrodeposited firstly by the theory of two-step reduction of cupric ions with offset anodes,and then the deposits are polished in the copper electrodeposition process.Moreover,a smooth-surfaced electroformed copper layer prepared in an abrasive-assisted way at low speed is achieved from sulfate acid bath withoutadditives,which microstructure had been effectively modified.The grains are also refined at the same time.The microhardness of the electroformed layer is up to 139 HV,and the tensile strength is about 333 MPa at a revolving speed of 5 r/min.When insoluble anode is employed,the mechanical property of the coating is improved significantly.Eventually,a copper electroformed layer with tensile strength of 460 MPa is produced.

eletro-chemistry engineering;copper electroforming;mechanical property;abrasive-assisted;offset anode

TQ153.4

A

1000-1093(2015)09-1736-07

10.3969/j.issn.1000-1093.2015.09.019

2014-12-23

新世纪优秀人才支持计划项目(NCET-10-0074);全国优秀博士学位论文作者专项资金项目(201138)

任建华(1986—),男,博士研究生。E-mail:renjianrun@163.com;朱增伟(1971—),男,教授,博士生导师。E-mail:zhuzw@nuaa.edu.cn