塑料超声波嵌插技术

2015-11-17张胜玉

张胜玉

(广州市特种设备行业协会,广东 广州 510380)

塑料超声波嵌插技术

Plastic ultrasonic intercalation technologgyy

张胜玉

(广州市特种设备行业协会,广东 广州 510380)

超声波嵌插是将金属件嵌入塑料工件的装配方法。它兼具传统嵌件模塑高性能强度与脱模后安装的优点。可同时嵌插多个嵌件,适合于自动化、大批量生产。本文对超声波嵌插原理及过程、嵌插适应性、嵌插设计、工艺参数、设备要求、特点、常见问题分析及处理进行了论述。

超声波嵌插;嵌件;安装孔;焊头;锯齿边;滚花;凹槽;螺纹嵌件

工业生产上常常需要将套筒螺母/螺纹衬套(threaded bush)封入塑料件中。传统上这是通过夹物模压/嵌件模塑(insert molding)来完成的。夹物模压有几个缺点:由于嵌件不慎跌落减慢制模机的速度,增加铸模损伤风险。在需要多个嵌件时,这些问题更加严重。超声波嵌插使在铸模完成之后封装嵌件成为可能,避免了上述问题。而且制模机可自动运转,因而提高了生产率。

1 超声波嵌插原理及过程

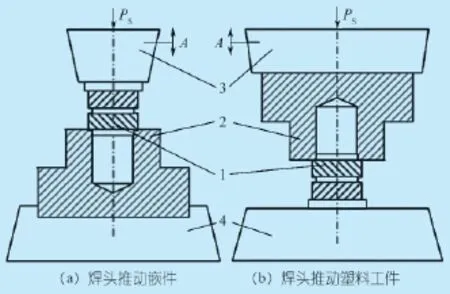

超声波嵌插的基本原理是超声振动通过驱动件传递到金属和塑料界面,金属嵌件相对塑料的振动产生摩擦热,引起塑料瞬间局部熔化。在嵌件被推进到位时,熔化塑料流入嵌件锯齿边和凹槽。超声能量中止时,塑料再凝固,锁定嵌件。

超声波嵌插是通过超声振动使嵌件推入塑料(图1a)或是塑料工件压过金属嵌件(图1b)来实现的。在绝大多数嵌插应用中,焊头接触嵌件。但焊头接触塑料工件而不是嵌件有几个优点。焊头接触金属嵌件时遇到的焊头磨损问题得以缓和,可以采用镀铬的铝或钛焊头。而且,噪声值降低,功率要求也没有那么高。

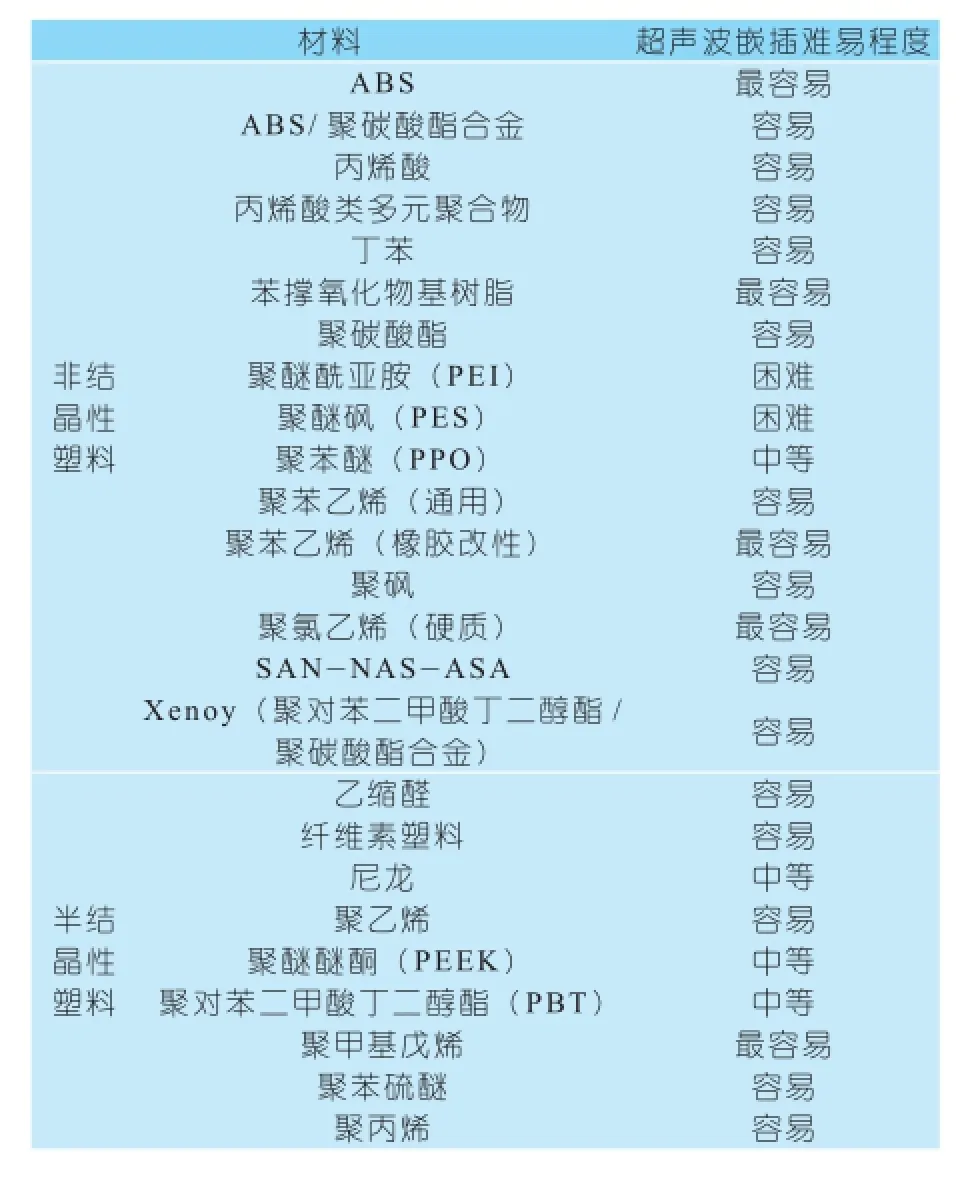

2 各种塑料的超声波嵌插适应性

超声波嵌插适用于绝大多数热塑性塑料。与普通的超声波焊接相反,一般说来,塑料愈软,愈容易超声波嵌插。表1列出了各种常用热塑性塑料超声波嵌插难易程度。

图1 超声波嵌插原理简图

表1 常用热塑性塑料超声波嵌插难易程度

3 超声波嵌插设计

超声波嵌插的安装孔稍小于嵌件的直径,是通过模压成或在塑料工件上钻孔而成。孔提供一定程度的过盈并导入嵌件。金属嵌件通常设计带有外滚花、凹槽或螺纹以承受施加在成品组件上的负载。嵌插件可以是各种各样的零件外形,如平的、圆的等。最常用的是圆的螺纹嵌件。

嵌件或孔的设计由功能特性或使用要求决定。必须位移足够量的塑料以填满嵌件外部凹槽、滚花和/或螺纹来锁定嵌件并产生所需要的使用强度。主要为拔拉强度设计的典型螺纹嵌件应有多个凹槽以提供最大抗力(见图2);在需要最大抗扭强度时,嵌件应有长轴直纹滚花(见图3)。设计有凹槽和滚花的组合嵌件既能获得拔拉强度也能获得抗扭强度。

图2 螺纹嵌件

图3 锥形嵌件

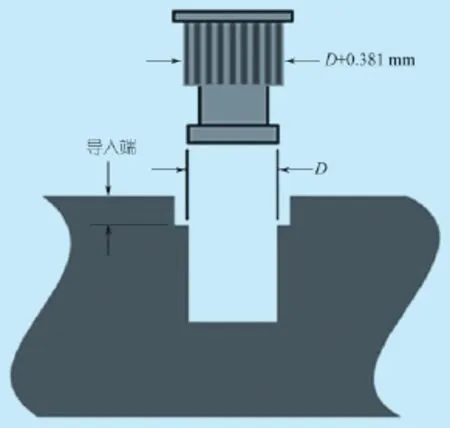

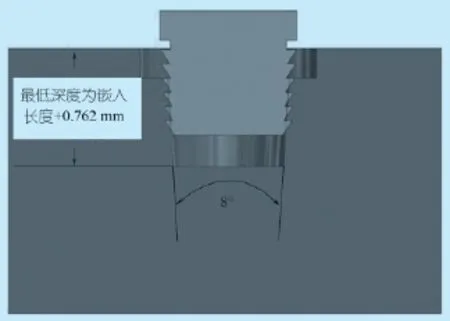

嵌件安装孔应设计成有足够量的材料因嵌件而移位。这些材料填满嵌件外部凹槽、滚花和/或螺纹以锁定嵌件并产生所需要的使用强度。此外安装孔应设计成不致使嵌件触底回升。推荐的最小孔深是嵌入长度加上0.762 mm,可为前方位移材料提供空隙。这一点对于螺纹孔嵌件尤其重要,因为它能防止材料被穿孔抬高导致嵌件不能发挥作用。孔深也应足以防止螺纹螺丝在最后装配中触底回升。这也可通过规定适当的螺丝长度来加以防止。孔可以是锥形的(尤其是在承接锥形嵌件时),这有利于嵌件的精确定位,而且通常会缩短装配时间。

在插进盲孔中时,应提供沿嵌件的开口或安装孔。这样防止嵌件下方压力增长(可能难以获得重复的结果及影响嵌件周围工件表面的外观)。

建议在嵌件或安装孔中设计有导入端,允许20%的嵌件在嵌插之前位于孔中。这样可更容易装卸工件,而且在焊头初始接触嵌件时或在自动化转位过程中防止嵌件脱离孔。

在嵌件顶上应运用小法兰以产生更大的焊头接触面积,此外还将沿着嵌件侧面向上位移的材料推回到嵌件周围。如果需要密封,需要专门设计引入垫圈或O形环的嵌件以获得一致的结果。

绝大多数嵌插应用需要安装标准螺纹孔嵌件。但也可嵌插其它金属件(如眼镜铰链、机器螺钉、螺杆、滚销、金属座圈、金属网或筛、装饰条、电触点、终端线夹)以及织物和高熔点塑料。

4 超声波嵌插工艺参数

超声波嵌插过程中应考虑遵循以下的基本指导方针:

(1)嵌插时间不应超过1.5 s;

(2)低到中的振幅。焊头/变幅杆组合的全增益应在1.5~2.5之间;

(3)低到中的压力(0.1~0.28 MPa)。对于大型或多个嵌件,压力相应增加。压力应足以防止冷压嵌件;

(4)预触发超声波能量以防止失速状况;

(5)减慢机架组件的下降速度以允许出现熔化及防止冷压嵌件;

(6)焊接过程中刚性夹具提供足够的支撑;

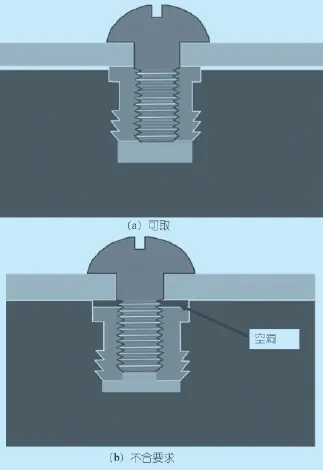

(7)就位后,嵌件顶部应齐平或稍高于工件表面以获得最大拔出强度和抗扭力(见图4)。这也会避免出现拔出状况的可能性。

图4 防止拔出

5 超声波嵌插设备要求

为确保超声波嵌插有效进行,必须遵循以下设备要求:

(1)最低功率要求:

嵌件外径小于6.35 mm:1 000 W

嵌件外径小于12.7 mm:2 000 W

嵌件外径大于12.7 mm:2 000 W(或以上)

多个嵌件:2 000 W或以上

(2)由于焊头接触嵌件的应用中伴随着高磨损,焊头应由淬硬钢或硬质合金覆面的钛组成以最大程度降低对焊头表面的磨损。

(3)如果可能,焊头表面应为嵌件直径的3~4倍以最大程度降低嵌件与焊头的耦合作用。

(4)在焊头接触嵌件的应用中,焊机内应设置换能器保护电路。这可以防止对换能器和关联线路及连接器的可能损害(来自于由金属与金属之间的机械冲击产生的逆压电效应引起的电反馈)。

(5)为保持精确的嵌插深度,焊头的总行程应受到限位挡块的机械限制或者通过能测量熔降或最终距离(绝对焊接距离模式)的线性光学编码器进行电子控制。

(6)推荐采用预触发。对于很小的嵌件,预触发防止冷压嵌件。对于大型(12.7 mm以上)嵌件或多个嵌件,预触发可防止可能造成电源过载的启动载荷过高。

(7)待夹紧工件在嵌件安装孔下方应受到固定支撑。这防止工件负载弯曲及确保能量消耗在界面处。

6 超声波嵌插特点

超声波嵌插优点包括:循环时间短(一般少于1 s)、同模压或冷压相比,嵌件周围产生的应力最小,消除了夹物模压过程中嵌件落入模中造成模具损坏和停工的可能性,降低模塑循环时间,可一次推动多个嵌件,适合于自动化、大批量生产、可重复性、一致性及过程可控性好、可加工热固性塑料、同直接热过程相比,可获得更一致的结果。

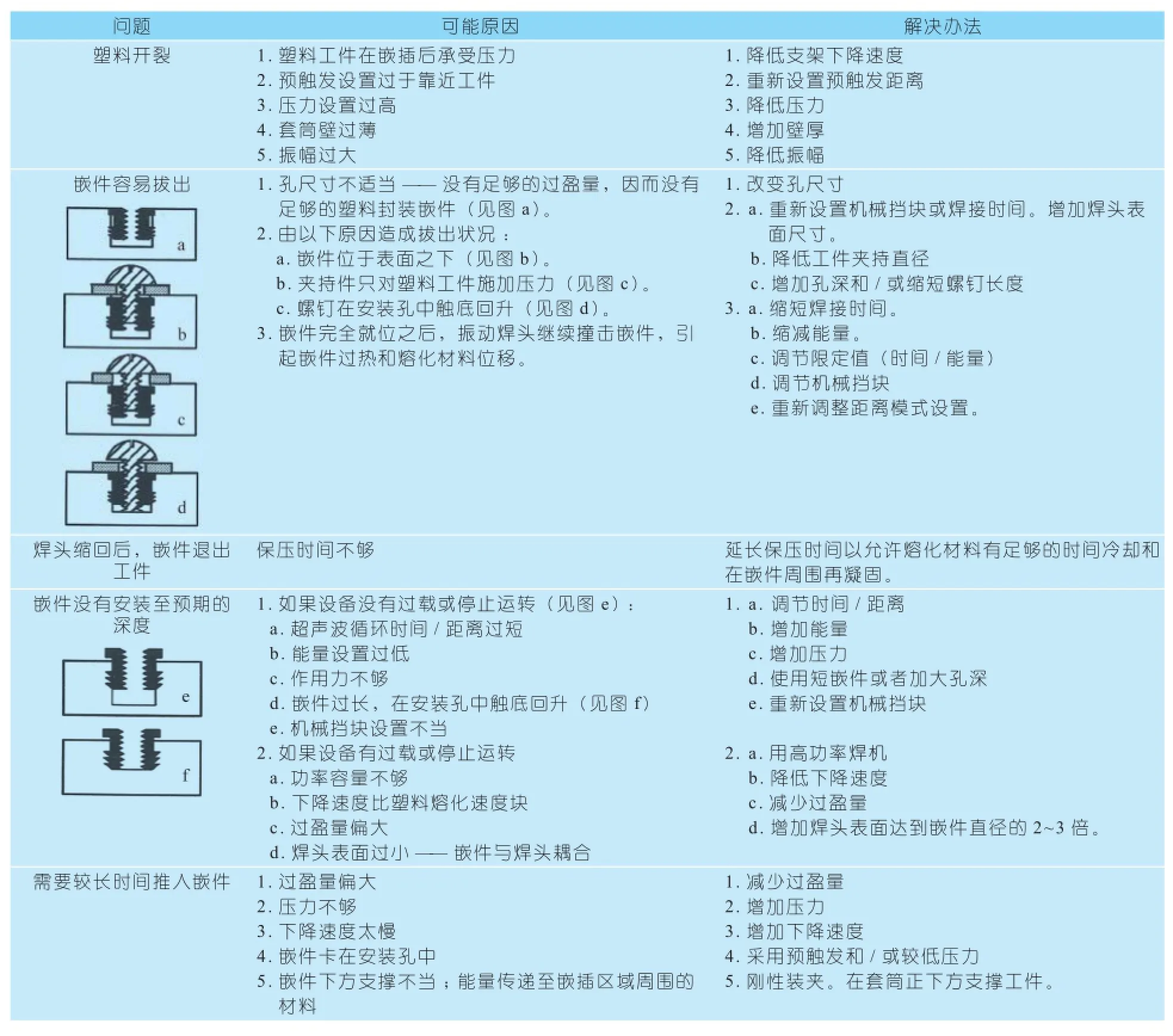

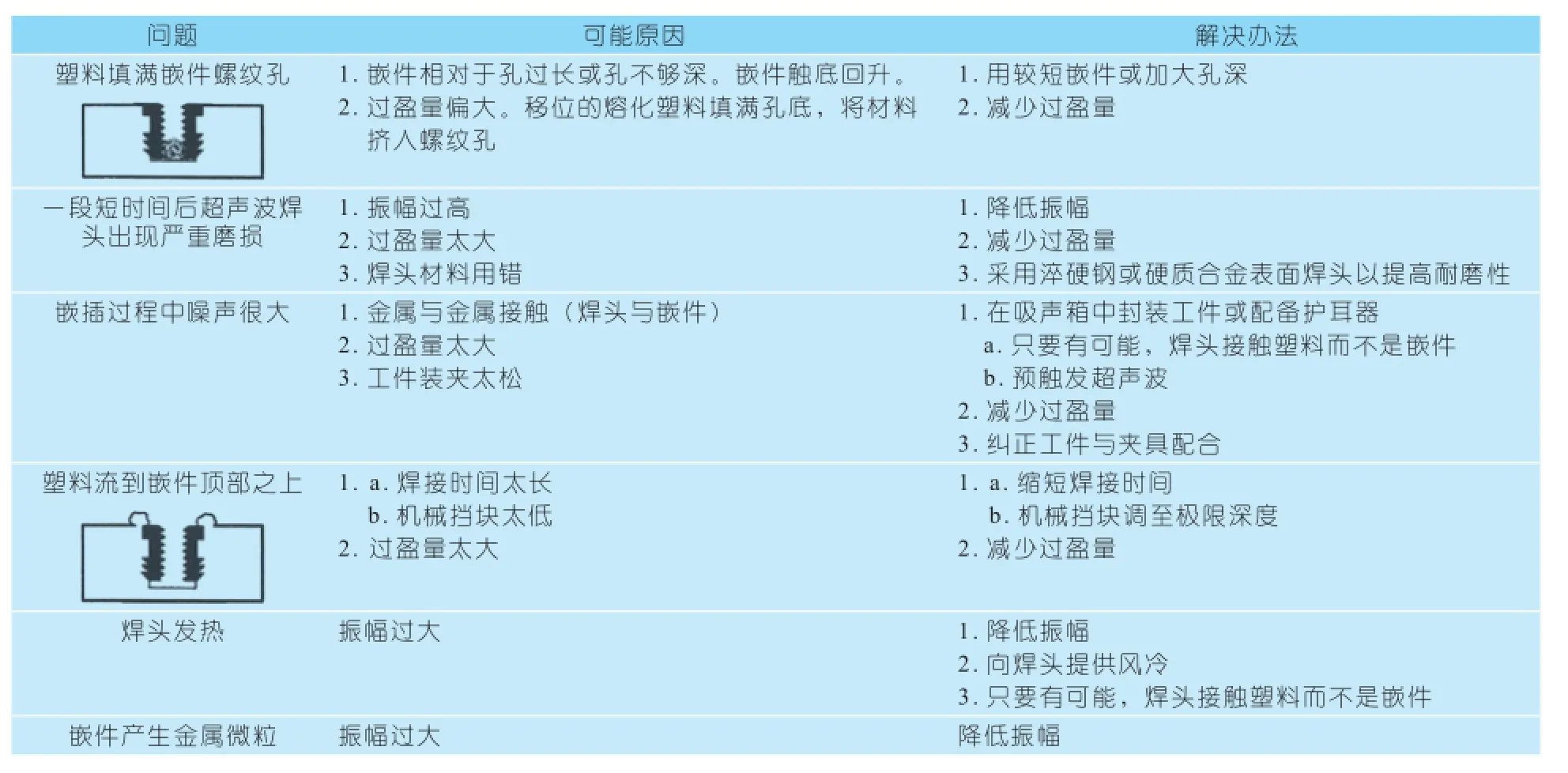

7 超声波嵌插常见问题分析与处理

超声波嵌插过程的常见问题,可能产生的原因和解决办法见表2。

表2 超声波嵌插常见问题分析与处理

续表

8 结语

超声波嵌插是在塑料工件中嵌入或封装金属件的装配方法。该方法可取代在金属件周围注射模塑塑料的昂贵、耗时的传统方法——夹物模压。

超声波嵌插质量很大程度上取决于一系列技术、机械和声学参数,嵌插方式、连接材料的物理化学和物理力学性能、接触表面的物理状态、接合表面的几何形状、超声振动的振幅和频率、超声波能量强度、静压力和接触压力、超声作用时间等。

超声波嵌插兼具传统嵌件模塑高性能强度与脱模后安装的优点。它不限于标准型螺纹嵌件,可嵌插各种各样的套筒、端子、套圈、轴心、枢轴、护圈、通孔管件、紧固件、铰链门梃、接线柱、手柄定位销和装饰性附件。超声波嵌插速度快、工件残余应力小、消除了潜在的模具损害、可重复性好、过程可控、降低了模塑成本、提高了生产率。它可同时作用于多个嵌件,适合于自动化、大批量生产,因而在各行各业获得了大规模应用。

(XS-04)

一种多孔球形丙烯聚合催化剂及制备方法

中国石油天然气股份有限公司开发出一种多孔球形丙烯聚合催化剂及制备方法。镁化合物与有机醇化合物反应,产物与羧酸衍生物接触,原位生成内给电子体;向体系中加入含模板剂的卤代烷烃溶液,将形成的混合物与钛化合物混合反应,加入乳化剂和湍流减弱剂,形成稳定的液液两相体系;将形成的液液两相体系升温固化,析出固体颗粒,得到悬浮液;将悬浮液用卤代烷烃溶液洗涤,除去模板剂,用惰性烃溶剂洗涤,在热氮气中干燥,得到催化剂颗粒。该催化剂呈现良好的球型形貌,粒径大小适中且分布较窄,具备较适宜的比表面积,该催化剂用于丙烯聚合时具有较高的活性,所得聚丙烯产物堆密度较高且细粉少。

TQ320.674

1009-797X(2015)06-0001-05

B

10.13520/j.cnki.rpte.2015.06.001

张胜玉(1970-),男,高级工程师,毕业于上海交通大学材料科学及工程系焊接专业,工学学士。已发表论文10余篇,其中《塑料激光焊接》在第三届华中地区科学技术推广大会荣获二等奖,《搅动摩擦焊原理及应用》被中国高科技产业化研究会评为一等奖。研究方向:塑料及复合材料焊接,焊接新技术、新工艺。

2014-12-08