中外动态

2015-11-17

中外动态

HPM大吨位塑机重出江湖

美国HPM公司又重回大吨位注塑机市场。

HPM将推出名为HS-II的二板式注塑机。该公司将在美国佛罗里达州奥兰多举行的NPE 2015现场演示1 100 t锁模力的新款二板HPM机型。HPM还将在NPE上推出一台260 t锁模力的全电式塑机。

HPM塑机由其母公司广东伊之密精密机械股份有限公司在中国生产。伊之密在2011年拍卖购买了HPM的知识产权。HPM北美公司位于美国俄亥俄州。

新HPM的首个系列塑机最高锁模力为650 t。HS-II最高锁模力为3 500 t。HPM北美公司的技术人员将在俄亥俄工厂完成NPE展出用的1 100 t塑机。

HPM北美公司的销售和市场总经理John Beary表示:“HPM一直在大吨位塑机市场保持竞争优势。所以,我们非常重视HS-II产品线。”

伊之密按照HPM的规格要求生产塑机。HPM总裁William Flickinger说:“产品均达到了北美所有的标准。塑机的控制系统是北美的。北美员工还负责塑机控制系统所有的编程工作。”

HPM的塑机配备了Eurotherm控制器。为了增强控制器方面的技术专长,HPM在11月收购了一家经销商DL Hubbell Controls公司,负责管理HPM的控制器改造小组。

Flickinger说,“我们正在进一步修改布线,更好达到北美的标准。实际上,之前就已经对塑机进行重新布线了。我们正在做的第二件事是重新编写塑机控制器和控制器屏幕的程序,使之更适合北美市场,更用户友好。”

这套控制系统将在NPE 2015上展示。

HPM北美公司现在俄亥俄有21名员工,当地的两座办公室总占地面积10 000平方英尺,还有一座35 000平方英尺的工厂。

Flickinger说:“我们向伊之密下订单。当有客户向我们下单时,他们不是向伊之密购买,而是向HPM北美公司购买。”HPM北美公司近期安装了一套视频会议系统,更好地与远在中国的伊之密进行沟通。

Beary说,HPM北美公司仍在为北美使用中的数千台(旧)HPM塑机提供零件和服务。该公司有很大的机会提供替换机型,尤其是现在已能够提供大吨位塑机。

Flickinger说,NPE 2015将是关键的一场贸易展,标志着HPM重新拥有了全系列塑机。

Flickinger说:“伊之密给我们带来的另一个优势在于,我们可以为客户提供新技术但价格极富吸引力的新机器。而在过去,他们或许只能重新改造老机型。现在他们可以指望用新机来替换老机器了,而且机器可享有新的保修。”

摘编自《塑料新闻中国》

印度塑机市场将迎来显著增长

在新任总理莫迪(Narendra Modi)执政后带来的稳定政局下,印度注塑机行业今年蓄势待发,将迎来显著增长。

瞄准这一增长机会,大型跨国企业如米拉克龙公司已经宣布了扩张计划,将投入3 000万美元进行扩张。中国塑机生产商海天国际控股有限公司也宣布计划在印度组装其长飞亚塑机,而东芝机械株式会社也在对其2012年购入的印度工厂实施扩能。

随着稳定政府的掌权,印度庞大的人口和日益壮大的中产阶级将在创新政策框架下推动经济的增长和发展。

“很明显印度正在日益成为全球塑料加工的动力中心。到2020年,印度将成为仅次于中国的全球第二大聚合物加工市场。”米拉克龙公司总裁兼CEO Tom Goeke在近期在孟买召开的行业会议上说,随着基础设施和行业投资的不断加大,印度的潜力无限。

印度塑料业之前由于预测到政府即将换届,因此市场在2013年底和2014年初陷入衰退。

印度塑料协会的管理委员会主席N.K. Balgi证实说:“随着政府成功换届带来的积极推动力,2月份下半个月开始订单开始陆续到来。”

有趣的是,塑机制造行业在过去几年里整体上呈现衰退,但这主要是国内低端供应商的疲软所致。

同时担任Ferromatik米拉客龙印度有限公司的副董事Balgi说道,“提供最新技术的高端跨国品牌所占的[市场]份额在2013年有所扩大。”

尽管注塑机销售在2012年和2013年下滑,辅助设备和自动化设备销售攀升了将近15%。

Balgi说:“塑料业普遍感到,随着市场重心的范式转变和质量标准的日益提高,辅助设备不再是奢侈品,而成为了必需品。”

2012~2013年,塑机年销量减少至3 800台。Balgi预计今年将创下6 000台的新纪录。明年,他说市场有望呈现35%的增长。

尽管总体趋势有利,但可能还需要3~6个月才能让加工企业显现出强劲增势。

全印塑料制造商协会的塑料工业园项目分会主席Jayesh K. Rambhia说:“中央政府的稳定也推动了业界的国外直接投资和本地投资的增加,促使加工商扩大产能以满足现有的需求。”

Windsor Machines Ltd.公司总裁预计说,该公司今年有望达到15%的增长,2015年还将进一步增长。

他认为,政府新政要落实到位尚需时间,新政对销售的影响要到2014年底或2015年初才能体现出来。

摘编自《塑料新闻中国》

智能化包装引包装器械新发展趋势

智能化包装材料研发与应用是当今食品包装发展趋势,主要采用各种内部指示剂、活性包装材料等。智能化包装现已在美国得到了较好的推广运用。

美国知名市场调研机构Freedonia日前发表一篇名为《活性及智能化包装》的研究报告称,随着人口老龄化进程的不断推进,美国包装市场智能化的趋势正在日益扩大。据预计,2017年美国智能化包装市值将达35亿美元。未来3年,其复合年增长率为8%。

报告指出,食品和饮料领域是智能化包装行业的两大终端市场。Freedonia表示,为迎合老年人对产品包装的特殊需求,一些新型智能包装产品正在不断涌向市场。

据预测,随着美国老龄化问题的日益突出,药品包装有望成为该国未来几年该国智能化包装增长最快的应用市场。

“科技的不断进步使得越来越多的创新型产品包装走上了商业化道路。未来几年,智能化包装市场前景将十分可期,其应用领域也将会不断扩大和深化。”Freedonia市场分析师EstherPalevsky说道。

随着科技的不断发展与进步,未来微电子、电脑、工业机器人、图像传感技术和新材料等在包装机械中将会得到越来越广泛的应用,各企业亟须学习和引进新技术,向生产效率高、自动化程度高、可靠性好、灵活性强、技术含量高的包装设备进军。打造出新型包装机械,引领包装机械向集成化、高效化、智能化等方向发展将成为趋势。

摘编自《中塑在线》

现代模具技术朝高精尖方向不断发展

随着重工技术与国际化接轨的程度越来越高,模具制造技术迅速发展,已成为现代制造技术的重要组成部分。现代模具制造技术正朝着加快信息驱动、提高制造柔性、敏捷化制造及系统化集成的方向发展。具体表现在模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术,模具在设计中采用有限元法、边界元法进行流动、冷却、传热过程的动态模拟技术,模具的CIMS技术,已在开发的模具DNM技术以及数控技术等先进制造技术方面。

(1)高速铣削:第三代制模技术

高速铣削加工不但具有加工速度高以及良好的加工精度和表面质量,而且与传统的切削加工相比具有温升低(加工工件只升高3℃),热变形小,因而适合于温度和热变形敏感材料(如镁合金等)加工;还由于切削力小,可适用于薄壁及刚性差的零件加工;合理选用刀具和切削用量,可实现硬材料(HRC60)加工等一系列优点。罗百辉表示,高速铣削加工技术仍是当前的热门话题,它已向更高的敏捷化、智能化、集成化方向发展,成为第三代制模技术。

(2)电火花铣削和“绿色”产品技术

从国外的电加工机床来看,不论从性能、工艺指标、智能化、自动化程度都已达到了相当高的水平,目前国外的新动向是进行电火花铣削加工技术(电火花创成加工技术)的研究开发,这是一种替代传统的用成型电极加工型腔的新技术,它是用高速旋转的简单的管状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造复杂的成型电极,这显然是电火花成形加工领域的重大发展。

最近,日本三菱公司推出了EDSCAN8E电火花创成加工机床又有新的进展。该机能进行电极损耗自动补偿,在Windows95上为该机开发的专用CAM系统,能与AutoCAD等通用的CAD联动,并可进行在线精度测量,以保证实现高精度加工。为了确认加工形状有无异常或残缺,CAM系统还可实现仿真加工。

在电火花加工技术进步的同时,电火花加工的安全和防护技术越来越受到人们的重视,许多电加工机床都考虑了安全防护技术。目前欧共体已规定没有“CE”标志的机床不能进入欧共体市场,同时国际市场也越来越重视安全防护技术的要求。

目前,电火花加工机床的主要问题是辐射骚扰,因为它对安全、环保影响较大,在国际市场越来越重视“绿色”产品的情况下,作为模具加工的主导设备电火花加工机床的“绿色”产品技术,将是今后必须解决的难题。

(3)新一代模具CAD/CAM软件技术

目前,英、美、德等国及我国一些高等院校和科研院所开发的模具软件,具有新一代模具CAD/CAM软件的智能化、集成化、模具可制造性评价等特点。罗百辉表示,新一代模具软件应建立在从模具设计实践中归纳总结出的大量知识上。这些知识经过了系统化和科学化的整理,以特定的形式存储在工程知识库中并能方便地被模具所调用。在智能化软件的支持下,模具CAD不再是对传统设计与计算方法的模仿,而是在先进设计理论的指导下,充分运用本领域专家的丰富知识和成功经验,其设计结果必然具有合理性和先进性。

新一代模具软件以立体的思想、直观的感觉来设计模具结构,所生成的三维结构信息能方便地用于模具可制造性评价和数控加工,这就要求模具软件在三维参数化特征造型、成型过程模拟、数控加工过程仿真及信息交流和组织与管理方面达到相当完善的程度并有较高集成化水平。衡量软件集成化程度的高低,不仅要看功能模块是否齐全,而且要看这些功能模块是否共用同一数据模型,是否以统一的方式形成全局动态数据库,实现信息的综合管理与共享,以支持模具设计、制造、装配、检验、测试及投产的全过程。

模具可制造性评价功能在新一代模具软件中的作用十分重要,既要对多方案进行筛选,又要对模具设计过程中的合理性和经济性进行评估,并为模具设计者提供修改依据。

在新一代模具软件中,可制造性评价主要包括模具设计与制造费用的估算、模具可装配性评价、模具零件制造工艺性评价、模具结构及成形性能的评价等。新一代软件还应有面向装配的功能,因为模具的功能只有通过其装配结构才能体现出来。采用面向装配的设计方法后,模具装配不再是逐个零件的简单拼装,其数据结构既能描述模具的功能,又可定义模具零部件之间相互关系的装配特征,实现零部件的关联,因而能有效保证模具的质量。

(4)先进的快速模具制造技术

a. 激光快速成型技术(RPM)发展迅速,我国已达到国际水平,并逐步实现商品化。世界上已经商业化的快速成形工艺主要有SLA(立体光刻)、LOM(分层分体制造)、SLS(选择性激光烧结)、3D-P(三维印刷)。

清华大学最先引进了美国3D公司的SLA250(立体光刻或称光敏树脂激光固化)设备与技术并进行开发研究,经几年努力,多次改进、完善,推出了“M- RPMS型多功能快速原型制造系统”(拥有分层实体制造-SSM、熔融挤压成型-MEM),这是我国自主知识产权的世界唯一拥有两种快速成形工艺的系统(国家专利),具有较好的性能价格比。

b. 无模多点成形技术是用高度可调的冲头群体代替传统模具进行板材曲面成形的又一先进制造技术,无模多点成形系统以CAD/CAM/ CAT技术为主要手段,快速经济地实现三维曲面的自动成形。吉林工业大学承担了有关无模成形的国家重点科技攻关项目,已自主设计并制造了具有国际领先水平的无模多点成形设备。

我国这项技术与美国的麻省理工学院、日本东京大学、日本东京工业大学相比,在理论研究和实际应用方面均处领先地位,目前正向着推广应用方面发展。

c. 树脂冲压模具首次在国产轿车的试制中得到成功应用。一汽模具制造有限公司设计制造了12套树脂模具用于全新小红旗轿车的改型试制,这12套模具分别是行李箱、发动机罩、前后左右翼子板等大型复杂内外覆盖件的拉延模具,其主要特点是模具型面以CAD/CAM加工的主模型为基准,采用瑞士汽巴精化的高强度树脂浇注成形,凸凹模间隙采用进口专用蜡片准确控制,模具的尺寸精度高,制造周期可缩短1/2~2/3,制造费用可节省1 000万元左右(12套模具)。为我国轿车试制和小批量生产开辟了一条新途径,属国内首创。瑞士汽巴精化有关专家认为可达90年代国际水平。

(5)现场化的模具检测技术

精密模具的发展,对测量的要求越来越高。精密的三坐标测量机,长期以来受环境的限制,很少在生产现场使用。新一代三座标测量机基本上都具有温度补偿及采用抗振材料,改善防尘措施,提高环境适应性和使用可靠性,使其能方便地安装在车间使用,以实现测量现场化的特点。

(6)镜面抛光的模具表面工程技术

模具抛光技术是模具表面工程中的重要组成部分,是模具制造过程中后处理的重要工艺。目前,国内模具抛光至Ra0.05 μm的抛光设备、磨具磨料及工艺,可以基本满足需要,而要抛至Ra0.025 μm的镜面抛光设备、磨具磨料及工艺尚处摸索阶段。随着镜面注塑模具在生产中的大规模应用,模具抛光技术就成为模具生产的关键问题。由于国内抛光工艺技术及材料等方面还存在一定问题,所以如傻瓜相机镜头注塑模、CD、VCD光盘及工具透明度要求高的注塑模仍有很大一部分依赖进口。罗百辉指出,模具表面抛光不单受抛光设备和工艺技术的影响,还受模具材料镜面度的影响,这一点还没有引起足够的重视,也就是说,抛光本身受模具材料的制约。例如,用45碳素钢做注塑模时,抛光至Ra0.2 μm时,肉眼可见明显的缺陷,继续抛下去只能增加光亮度,而粗糙度已无望改善,故目前国内在镜面模具生产中往往采用进口模具材料,如瑞典的一胜百136、日本大同的PD555等都能获得满意的镜面度。

镜面模具材料不单是化学成分问题,更主要的是冶炼时要求采用真空脱气、氩气保护铸锭、垂直连铸连轧、柔锻等一系列先进工艺,使镜面模具钢具内部缺陷少、杂质粒度细、弥散程度高、金属晶粒度细、均匀度好等一系列优点,以达到抛光至镜面的模具钢的要求。

摘编自《中塑在线》

冲压模具的市场格局仍需调整和优化

近年来,我国冲压模具水平已有很大提高。大型冲压模具已能生产单套重量达50多吨的模具。并且已经能够生产为中档轿车配套的覆盖件模具。国内冲压模具行业正在不断追赶世界先进水平,不断缩小与发达国家的技术差距,不少国产精密冲压模具在主要性能上已经能够和进口产品相提并论。但是,我国在出口冲压模具大部分是技术含量较低的中低档产品,因此技术含量高的中高档模具市场满足率低于冲压模具总体满足率,这些模具的发展已滞后于冲压件生产,而在一些低档次的简单冲模,已趋供过于求,市场竞争激烈。

冲压模具是高质量、高效率的产品生产工具。冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。因此,冲压模具也在生产制造中发挥着重要的作用。我国作为制造业大国,冲压模具市场不断扩展,有着良好的发展潜力。

随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展。其中,冲压模具行业总体水平显著提高,不仅实现进口替代,还有相当一部分产出口到美国、日本等工业发达国家和地区。

我国仍然需要继续调整和优化冲压模具的市场格局。国内企业要重视产品质量、成本和新产品的开发能力的重要性。未来冲压模具的精度将更高,将全面推广CAD/CAM/CAE技术,随着微机软件的发展和进步,普及CAD/CAM/ CAE技术的条件已基本成熟,将选用优质钢材和应用相应的表面处理技术来提高模具的寿命。只有这样,才能不断调高高端市场份额。

摘编自《华夏模具网》

注塑成型市场需要创新技术

根据注塑机和自动化技术供应商恩格尔提供的信息,去年恩格尔在全球的注塑机销售量约为87 000台。公司预计未来今年内将稳定增长。

恩格尔称,就全球角度来看,美国和墨西哥对注塑机的需求量有所上涨,而泰国和巴西相对下降。

“在美国,创新的重要性急剧上升,尤其在医疗技术和包装领域,”恩格尔北美区总裁Mark Sankovitch说道,“加工商以惊人的速度发展着,他们对创新方法和高性能应用解决方案的需求越来越大。此外,以技术支持来降低设备运营成本在全球也变得非常重要。”

威猛巴顿菲尔销售经理Sonny Morneault说道,通过投资、扩建和技术进步,公司一直恪守着对美国市场的承诺。此外,单在美国市场,去年公司就已新员工的薪资和福利上投入100万美元,并将继续招聘人员。

“从去年年初开始,北美地区对注塑机的需求就始终如一,”Morneault说道,“我们在一些利基市场看到了很大的增长,比如立式注塑机和微型机。很多客户告诉我们,他们打算回美国。受技术进步和自动化的推动,美国制造业成本已经变得更加负担得起。”

正如大部分行业,这主要归结于创新。

“最重要的创新和增长推动力包括工艺整合和自动化,”Sankovitch说道,“它们满足了高生产率和高盈利的要求。此外,工艺整合和自动化为整个新型部件的特性和设计自由度开启了大门。比如,如果没有多组件技术,就不可能以经济性的方式实现触觉上的卓越性。此外,工艺整合和自动化可保证高度可持续制造解决方案。工艺整合后所需要的能源和原材料更少。”

汽车领域的轻量化要求正强劲推动着恩格尔销售额的增长。为了使复合材料更广泛地应用于量产,目前最大的一项挑战是开发能够降低成本,同时实现量产的制造工艺。注塑成型工艺可为此提供巨大的可能性。

“为了加快这个开发过程,恩格尔在2012年成立了自己的轻量化复合材料技术中心,”Sankovitch说道,“通过与伙伴公司和各个大学的合作,恩格尔正集中精力开发复合材料应用创新注塑解决方案。”

摘编自网络

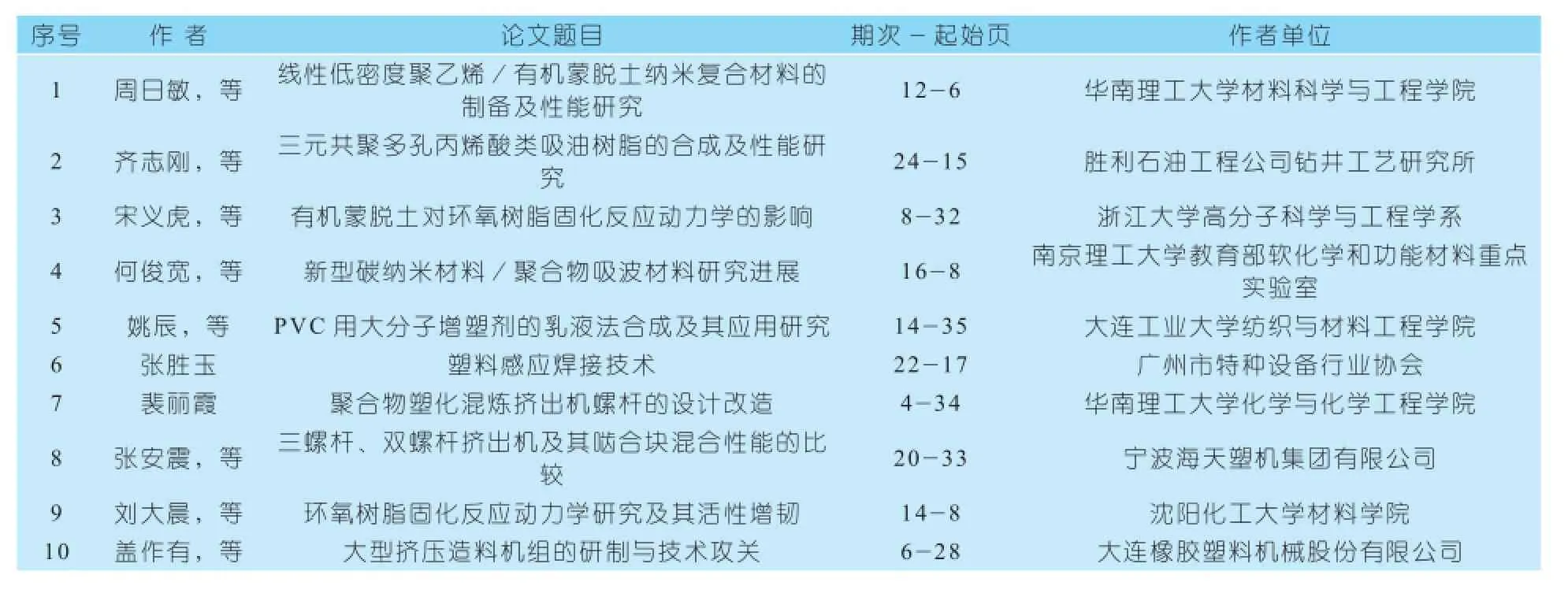

2014年度《橡塑技术与装备》(塑料版)十佳论文评选结果揭晓

《橡塑技术与装备》杂志社一年一次的橡塑业十佳科技学术论文评选结果揭晓,见表1。

本次评选的方法是:首先,由杂志社从2014年本刊(塑料版)发表的论文中选出26篇候选论文;并将候选论文发给塑料版编委会每位成员,编委按照评选条件从中选出10篇最佳论文;杂志社根据评选票数,选出10篇得票最多的文章作为本刊2014年度(塑料版)的十佳论文。现将2014年度(塑料版)十佳论文评选结果公布如下:

表1 2014年度《橡塑技术与装备》(塑料版)获奖十佳论文

杂志社将为获奖者颁发证书及奖金。同时,欢迎广大读者踊跃投稿,以促进行业技术进步。

本刊供稿