基于工程分解的船体生产物流管理研究

2015-11-17肖文军吴

肖文军吴 娜

(1.上海交通大学 上海 200030;2.上海外高桥造船有限公司 上海 200137)

基于工程分解的船体生产物流管理研究

肖文军1吴 娜2

(1.上海交通大学 上海 200030;2.上海外高桥造船有限公司 上海 200137)

船舶建造的物流特点表现为:物流量大、周期长且具有动态性。零件生产能力不足、理料效率低下和配送困难是国内造船企业在实施精益造船、建立现代造船模式的过程中普遍遇到的船体结构建造问题。通过对某船厂的生产布局进行分析,运用工程分解的理论对船体生产物流管理模式进行深入探讨,并提出新的结构流向设计原则,以期提高管理的精细化与数字化,最终形成规范的物流管理体系。

工程分解;船体生产物流管理;中间产品;船体分道建造技术

引 言

综观造船技术发展的过程,可以将其分为五个等级:码头舾装与船台散装、预舾装与分段建造、区域舾装与分道建造、壳舾涂一体化、设计制造一体化。作为我国自主建设规模最大的现代化船厂,上海外高桥造船有限公司(以下简称“SWS”)目标定位是世界一流的总装化船厂,公司全面建立现代造船模式:以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳(船体建造)、舾(舾装)、涂(涂装)作业在空间上分道,时间上有序,实现设计、生产、管理一体化,均衡连续总装造船。

自1999年建厂以来,SWS在探索总装造船模式的过程中,形成了一套适合自身特点的生产物流管理模式,建立以中间产品为导向的生产作业体系,分段成品化的思路已经形成;同时,面对生产过程中暴露出的诸多问题,我们越来越清楚地认识到推行精细化管理对企业发展的重要性。基于工程分解的船体生产物流管理研究,对提高管理的精细化与数字化具有重要意义,很有必要进行深入探讨。

1 现代船舶工程分解结构

WBS(Work Breakdown Structure)工作(任务)分解结构,简单来说,就是将工程项目的各项目内容按其相关关系逐层进行分解,直到工作内容单一、便于组织管理的单项工作为止,再把各单项工作在整个项目中的地位、相对关系用树形结构图或锯齿列表的形式直观地表示出来的方法[1]。

20世纪70年代美国海军提出了船舶工程分解结构(Ship Work Breakdown Structure,SWBS)的概念。当时的SWBS按照船舶的功能系统进行分解,最顶层是整个产品——船舶,下一层把整个船舶分成七大子系统,即船体结构、推进系统、电气系统、辅助系统、附属设施、武器系统、船台辅助系统;再把每一部分进行分解细化,形成船舶工程分解结构。由于船舶建造技术的发展,区域建造、中间产品、壳舾涂一体化概念的提出,这种分解方式已不适合当前的船舶建造实际需求[2]。

为了适应现代造船模式,现代船舶工程分解结构将全部生产作业的加工对象分为分段、区域、系统三大类。开工到上船台所有作业的加工对象都是分段;上船台至下水期间的舾装作业、区域涂装以及所有舾装件加工与配套作业的作业对象是区域;下水至交船阶段所有作业的工作对象为系统与区域[3]。

2 SWS船体生产物流现状

2.1 SWS 生产布局及生产物流管控特点

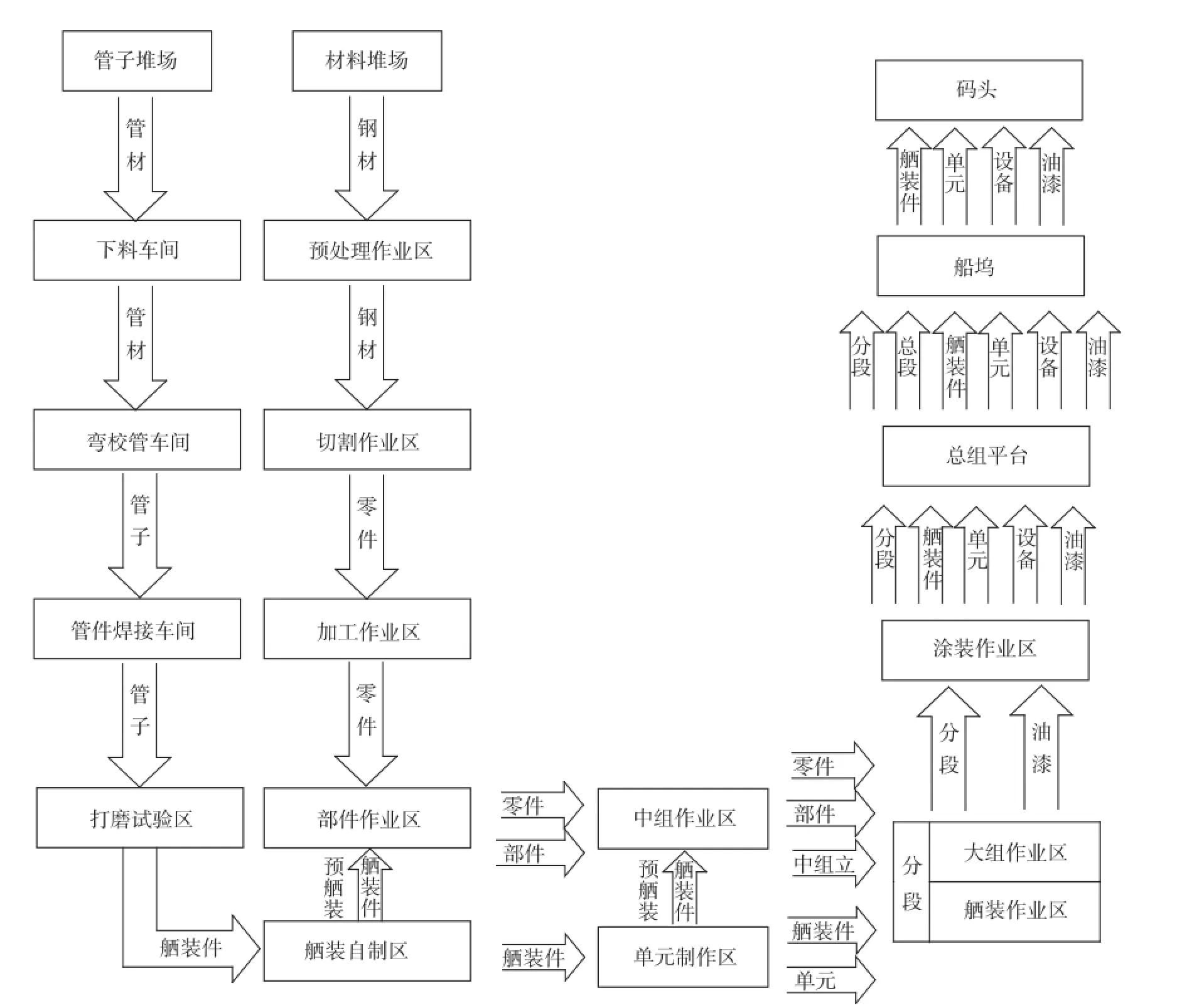

SWS规划占地面积500万平方米,岸线总长度超过4 km,共有4个船舶舾装码头、480 m×106 m×12 m和540 m×76 m×14 m干船坞各一座,建有集配中心、加工中心、曲面中心、平直中心、涂装中心和总组平台,造船生产线整体布局呈“U”字形,现场的生产物流总体也呈“U”字形(如下页图1)。

“U”型生产线是精益生产的核心模块,以减少人力、物力的浪费为主要目标,生产线“U”型布局必须把生产投入点与产品取出点的位置尽可能靠近,以避免出现反复作业,达到节省人力、顺畅物流、消除浪费的效果。

在船舶建造领域,该布局下的生产物流管控特点如下:

(1)船体生产物流应以钢材加工到分段大组的作业阶段为重点进行管控;

(2)舾装生产作业阶段与船体建造作业阶段相对应,但舾装物流应以总组到码头舾装的作业阶段为重点进行管控;

(3)涂装生产物流依托船体和舾装,在分段到码头的作业阶段进行管控。

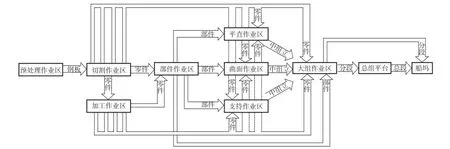

2.2 SWS 船体生产物流框架

SWS 船体生产物流框架,如下页图2所示。

2.3 船体生产物流管控现状及主要问题

船舶工业是典型的制造型产业,其生产过程等同于“物料的流通”。长期以来,我国制造业一直重生产、轻流通,造船行业也不例外,忽略了被称为企业“第三利润源泉”的物流。在整个生产过程中,到处都存在大量的库存,大量的流动资金被“物流黑洞”所吞噬[4]。总结SWS多年建造经验,以分段为导向进行船体物流配送的管控模式,在生产过程中暴露出的主要问题如下:

图1 SWS 生产线“U”型布局下的生产物流示意图

图2 SWS船体生产物流框架

(1)零部件大量积压。由于同一分段的不同零件加工阶段和加工周期各不相同、部件装配周期、后道装配需求也不尽相同,导致零件切割后,相当一部分零部件因需求不同步而积压,形成大量无序库存。

(2)切割、装配节拍不平衡。不被需求的零件提前切割、部件提前装配,导致资源被占用,真正需求的零部件不能及时供应,造成后道胎位及设备的空置待工,生产节拍不平衡。

(3)增加多次理料无效工序。同一分段零件无序积压,会导致配送的二次理料,而以分段为需求单位进行零件配送模式,将导致后道需求部门在使用材料时再次(甚至多次)理料,形成多道无效工序,浪费大量人力、物力和场地等资源。

(4)零部件材料丢失。材料积压及零件配送混乱,导致部分库存零件极易丢失,缺料又导致后道工序偷工减料等现象,既造成材料浪费,又影响生产效率。

以上问题,都将导致生产物流的不顺畅并影响生产效率和建造质量。

3 SWS船体生产物流管理研究和实施的过程

针对生产过程中暴露出的问题,SWS多年前已成立研究课题,通过学习日、韩先进船厂在船体生产物流管理方面的经验,探索适合自身发展条件的方法,并逐步付诸实施。研究过程分为以下三个阶段。

3.1 以场地编码为核心的组立流向分道设计

2007~2008年,通过研究韩国先进船厂船体生产物流管理模式,结合SWS船厂布局、场地配比及设备设施情况,确定了适合SWS的组立流向设计思想,形成了以场地编码为核心的四位组立流向代码体系。根据船厂的场地安排、场地设备的起重能力、分段的建造工艺等,进行组立划分、零件分类,组立流向和装配场地编码设置。

3.2 基于组立流向设计思想开展零件分道套料

及托盘化配送研究

2009~2011年,基于组立流向设计思想,开展零件分道套料及托盘化配送研究及应用,分析切割、加工、零件等特点,确定分道套料及零件托盘划分及拆分原则,并进行配送工装开发等研究及应用。

3.3 基于工程分解的船体生产物流分线配送

管理模式研究

2014年,基于组立流向设计及零部件分道思想,开展工程分解下的船体生产物流分线配送管理模式研究及应用,以实现零部件分线分道托盘化配送及船体生产管理的组织优化,同时形成完整的设计、管理编码体系,实现船体生产物流管理的数字化。

本文将通过介绍第三阶段的研究内容来解读新的船体生产物流管理模式。

4 中间产品导向型工程分解

任何系统都是层次分明、排列有序的结构系统,通过层层分解可揭示其有序结构的内在规律。工程分解就是把一个复杂系统的总目标分解成特定任务的具体目标,把一个大空间工程分解为若干小空间工程,把一个长周期工程分解为若干短周期工程,把一个复杂问题分解成若干粗浅简单的问题,通过逐一解决简单问题,达到解决复杂问题的目的[5]。

船舶建造过程涉及船体建造、舾装作业和涂装作业三大作业,以船体建造为主线,舾装与涂装作业穿插其中,作业阶段之间有大量交叉[6]。船体生产物流以钢材加工到分段大组结束的作业阶段为重点进行管控,详细分析这一作业阶段,以分段作为船舶建造的典型中间产品,对其建造过程进行以中间产品为导向的工程再分解,进一步细化作业过程,可以将船体生产建造过程清晰表达,见表1。

表1 分段建造工程分解列表

各作业阶段进行工程再分解后的中间产品类型及特征描述如下:

(1)切割阶段中间产品(零件)类型及其特征描述参见表2。

表2 切割阶段工程再分解中间产品(零件)列表

表3 加工阶段工程再分解作业类型列表

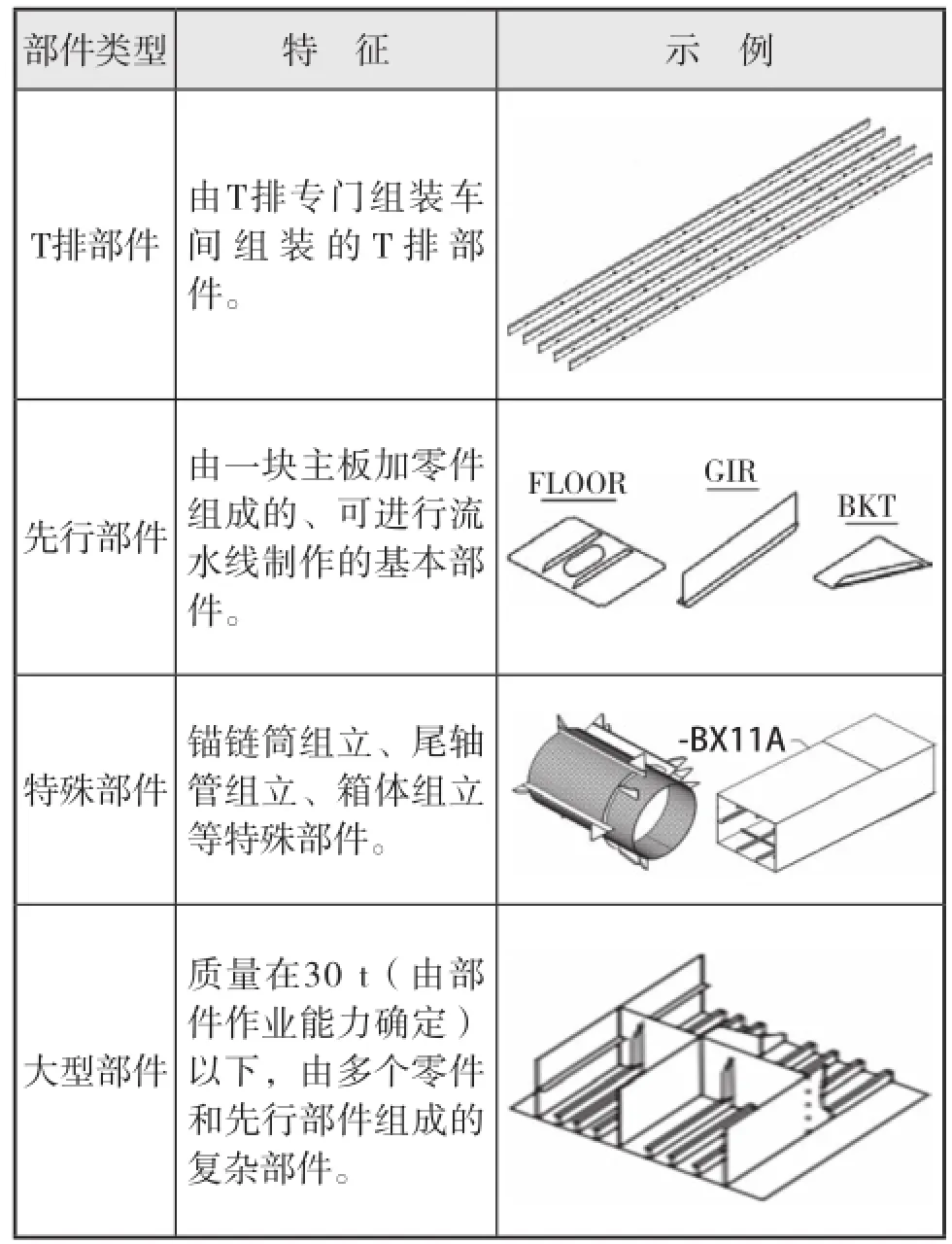

(3)部件制作阶段中间产品(部件)类型及其特征描述参见表4。

表4 部件制作阶段工程再分解中间产品(部件)列表

(2)加工阶段工程再分解作业类型及其特征描述参见表3。

(4)中组建造阶段中间产品(中组立)类型及其特征描述参见下页表5。

(5)大组建造阶段中间产品(分段)类型及其特征描述参见下页表6。

表5 中组建造阶段工程再分解中间产品(中组立)列表

5 船体结构流向分道设计

5.1 船体分道建造技术

船体分道建造技术是应用产品导向型工程分解方法,将船体结构分解成零件、小组立、中组立、分段等中间产品后,再按照成组相似性原理,将其分类成组,形成物资托盘,并以托盘为单位安排人员、设备和场地组织生产的造船技术。

目前国内船厂对船体分道建造技术的应用主要体现在分段建造及分段建造之后的作业,如建立上建分段专门化制作中心/工厂、平直分段专门化制作中心/工厂等;而分段建造及分段建造以前各个工艺阶段所需物资,仍然以分段为单位进行配备。随着船舶产品的大型化、复杂化,船体建造主要的中间产品(分段)也趋于大型化、复杂化,其物资的需求和配送日渐繁复,以分段为单位进行船体物流配送的管控模式,在生产过程中暴露其管理上的不适应,导致物流不畅、效率不高等问题。

因此,应用船体分道建造技术,以船体零件、小组立、中组立、分段等分段建造再分解的中间产品为导向,组织船体生产物流分道配送的管理模式已成为优化船体生产物流管理的必然趋势。

5.2 船体结构流向分道配送模式

船体结构流向分道配送模式,是以分段及分段再分解的中间产品为单位,按分道建造和分道配送原则,结合船厂定置化生产实际,依据顶级中组立及分段大组的结构件流向设计分道物流,以分道编号代替未实现定置生产的场地代码,进行船体结构流向分道设计,形成以顶级中组立及分段大组为拉动的船体结构(零件、部件、组立)物流配送模式。

船体结构流向分道配送模式的研究和应用主要基于以下原则:

(1)适合SWS分段分道建造特点,满足组立零部件分道配送需求;

(2)在现行设计、管理模式上进行优化,不额外增加设计、管理、配送工作环节;

(3)流向清晰,可延伸,可扩展;

(4)调整适当,便于设计及系统相关调整实现。

5.3 船体结构流向分道设计

2014年,SWS在原组立流向设计基础上,通过调整部分代码含义及组立流向设计原则,实现船体生产物流通过组立流向四位编码分线设计清晰体现的目的,并在分段建造工程再分解基础上,以设计分段建造标准工程图指导生产部门组织分段建造及零、部件托盘分道配送。

船体结构流向分道设计,是以分段及分段再分解产生的中间产品为单位,结合船厂定置化生产实际,设计组立流向代码,以指导分段结构物流分道配送的物流编码设计。

5.3.1 船体结构流向分道编码结构

船体结构流向编码结构(见图3)为四位字母、数字组合,由当前结构件类型代码(字母)、当前分道编号(数字)、上级结构件类型代码(字母)和上级分道编号(数字)组成,按照顶级中组立和分段大组的零部件流向分道原则进行编码定义。

5.3.2 船体结构流向分道编码原则

(1)结构件类型代码。通过对分段建造的各阶段进行工程再分解,将各阶段中间产品(主要包括零件、部件、中组立,详见表1 -表6)按照类型进行分类,根据船厂的编码原则,选择合适的代码代替表达各中间产品,代码不可重复,尽量表达清晰,并进行标准代码定义(如:T排部件代码定义为T、先行部件代码定义为A、立体中组立代码定义为H等),形成系统的结构件类型代码。

图3 船体结构流向四位编码的结构及含义

(2)当前结构件和上级结构件按照分段装配树进行定义。

(3)分道编号按照以下原则进行编码:

① 同一分段内,按顶级中组立不重号原则,曲型中组立优先选用偶数分道编号,平型中组立优先选用奇数分道编号;

② 大组分道编号为9;

③ 先行大组分道编号为8;

④ 顶级曲型中组立分道编号:2→4→6→7 →5→3→1(偶数优先);

⑤ 顶级平型中组立分道编号:1→3→5→7 →6→4→2(奇数优先);

⑥其他组立随上级组立取分道编号:1~9。

6 船体结构流向分道应用

6.1 加工零部件托盘配送

SWS加工部是完成船体零部件集配工作的部门,在船体建造中的下料、加工、小组制作等生产环节,负责对小至一件三角板、肘板,大到一个部件、片体的材料进行分道分线的集配和库存管理,是船体生产物流管理很重要的一环。

加工零部件托盘化分道配送的主要工作内容包括:

(1)依据详细组立要领(DAP)、组立树、切割版图上的分道流向归集零部件;

(2)根据大小、形状、加工类型不同,将零部件配进实托盘;

(3)将同一分线零部件托盘集中配送至后道需求作业区。

6.2 管理与实施

SWS组立部是完成船体中组立和分段建造的部门,是船体生产物流管理中主要的需求部门,也是船体结构流向分道思想最主要的执行部门。相比原来的组立(场地)流向设计思想,新的流向分道思想表达的分道分线信息更全面、更流畅、更明确,零部件托盘配送路径也更加清晰。

分段标准工程图是新的船体结构流向分道思想形成的产物,是将分段建造工程中所包含的作业内容、作业计划、工种、工时、配员、物资准备、工装准备、质量和安全等信息集于一体,用于分段建造工程管理的生产管理指导文件。通过进行分段建造工程分解,将船体结构流向分道设计的思想以标准工程图的形式表达出来,指导生产部门组织分段建造及零部件托盘分道配送,这种方式使船体生产物流过程更加清晰流畅,可以实现分段建造的有序化和规范化,解决旧管理模式下存在的种种弊端。

6.3 计划管理

利用零部件属性及分道流向信息,实现对外部计划的输入及平衡,生成生产加工部门计划,并结合零部件的标准工期等数据信息进行派工计划的编制,推行精细化派工管理。精细化派工管理将理顺生产管理部与各生产部门内部编制的派工单业务关系,使生产部门内部派工单合法化、规范化、统一化,此外,将提高生产部门派工单管理水平,为后续员工质量信息库、员工绩效考核等各项管理工作的开展夯实业务数据基础。

7 结 论

以场地编码为核心的组立流向分道设计思路源于韩国船厂的造船模式,国内船厂通过学习和借鉴,也在逐步推广。然而,这种物流管理模式对船厂各阶段生产定置化的要求较高,国内船厂普遍存在分段以前各个阶段定置化管理水平不高的问题,由此较明显暴露该模式的弊端——设计、管理、生产对应率差,调度响应不灵活。

通过分析自身存在的不足,SWS一直在寻求适合自己的生产物流管理模式。本文简要分析了基于工程分解的船体生产物流管理模式,该模式的推广还需要进行一段时间的试验和研究,不断加以完善与优化,以期提高管理的便捷性和高效性,实现建造生产管理从随意到规范、由传统到科学、从粗放到精细的转变。

[1] 王占兵. 浅谈WBS -工作(任务)分解结构在工程项目管理中的应用[J].现代经济信息,2013(14):92-92.

[2] 金朝光,林焰. 纪卓尚. 船舶建造的现代工程分解结构[J].中国造船,2002(4):85-88.

[3] 李正华,史恭波,吴卫国. 基于现代船舶工程分解结构的造船工程计划体系研究[J].造船技术,2008(6):8-11.

[4] 陈节贵,柳存根,杨小波. 造船企业生产物流的组织[J].船舶工程,2002(5):69-71.

[5] 李名来. 相似性原理和工程分解原理在船舶建造中的应用[J].广东造船,2010(1):46-47.

[6] 任南,刘建一,史恭波. 船舶工程分解结构表达研究[J].造船技术,2009(3):28-30.

Research of hull production logistics management based on engineering decomposition

XIAO Wen-jun1WU Na2

(1. Shanghai Jiao Tong University, Shanghai 200030, China; 2. Shanghai Waigaoqiao Shipbuilding Co.,Ltd., Shanghai 200137, China)

The logistics of ship construction are characterized by large logistics capacity, long cycle and dynamic state. The domestic shipbuilding enterprises would face to such hull structure construction problems as insuffi cient production capacity, ineffi cient distribution and dispatch diffi culty, which commonly appear in the process of the accurate shipbuilding under the modern shipbuilding mode. This paper thoroughly discusses the logistics management mode of shipbuilding by the engineering decomposition theory based on the analysis of the production layout of a shipyard. And it puts forward the new design principle about the structure transfer direction to improve the refi nement and digitalization of the management, fi nally leading to the standard logistics management system.

engineering decomposition; hull production logistics management; intermediate product; hull process lane construction

U673.2

A

1001-9855(2015)06-0093-08

2015-04-02;

2015-05-18

肖文军(1984-),男,硕士在读,工程师,研究方向:船体工艺工法相关工作。吴 娜(1984-),女,工程师,研究方向:船体结构工法相关工作。