大型浮式结构物结构碰撞性能分析

2015-11-17张延昌刘昆王璞景宝金

张延昌刘 昆王 璞景宝金

(1.中国船舶及海洋工程设计研究院 上海 200011;2.江苏科技大学 船舶与海洋工程学院 镇江 212003)

大型浮式结构物结构碰撞性能分析

张延昌1刘 昆2王 璞1景宝金1

(1.中国船舶及海洋工程设计研究院 上海 200011;2.江苏科技大学 船舶与海洋工程学院 镇江 212003)

碰撞事故是基于事故极限状态设计重点考虑的对象,在设计中越来越受到重视。文章以某大型浮式结构物为研究对象,总结分析ISO、API、HSE、DNV、ABS、BV、LR等标准及规范对碰撞场景的相关规定,提出碰撞分析场景及设计衡准;基于简化分析技术建立碰撞力学模型,利用动态非线性结构分析软件ABAQUS进行仿真分析,通过分析塑性应变、塑性变形、吸能、碰撞力及运动等,校核评估舷侧结构的耐撞性能;分析不同碰撞位置、撞击船型式等对碰撞性能的影响。研究表明:目标大型浮式结构物舷侧结构碰撞事故极限强度满足规范要求,首柱撞击相对比较危险,可作为计算分析控制工况。

大型浮式结构物;事故极限状态;碰撞性能;非线性有限元分析

引 言

开发海洋、利用海洋已成为世界关注的热点。我国越来越重视海洋资源的利用与开发,并将维护国家海洋权益提到国家战略高度。深海油气资源开发、海疆保卫、海洋维权等急切需要大型多功能浮式结构物。2013年发改委资助《远海大型浮式结构物研发》前瞻性项目研究,中国船舶及海洋工程设计研究院牵头研发出一型适应于深水、具备综合功能的保障平台,服务于南海岛礁建设、油气资源开发,为我国海洋油气资源开发提供保障。

统计资料表明:海洋工程碰撞事故时有发生,可能会引起原油泄漏、人员伤亡、环境污染等灾难性后果。碰撞事故载荷下的结构设计已受到各机构、船级社和设计院所的重视。国内学者对船舶碰撞外部机理、内部机理、耐撞结构设计等方面开展了试验、数值仿真分析[1-4]。随着结构设计技术的发展,碰撞事故已作为事故极限状态纳入结构设计分析范畴,旨在提高海洋结构物的安全、减少海洋环境污染。美国石油协会(API),英国健康、安全、环境委员会(HSE)及挪威船级社(DNV)、美国船级社(ABS)、法国船级社(BV)等均对碰撞事故设计载荷及结构防护设计技术给出了指导性意见[5-8]。

本文以某大型浮式结构物为研究对象,研究分析碰撞分析场景及设计衡准,采用简化分析技术,建立碰撞分析力学模型,利用ABAQUS软件进行数值仿真分析,评估舷侧结构的耐撞性能,以保障碰撞事故载荷下大型浮式结构物的安全。

1 基于碰撞极限状态的设计技术

碰撞事故是因极端环境、设备故障、人为失误等因素导致附近供应船、穿梭油轮及过往商船偏离航行或无法保持系泊状态,从而导致与目标浮式结构物发生碰撞的意外事件。碰撞事故将会导致撞击船与被撞击结构物的结构大变形、破裂损伤、原油泄漏、舱室进水等严重后果,甚至会引起船体梁剩余极限强度、破舱稳性达到极限状态从而造成灾难性后果。完整船舶碰撞评估是基于风险的碰撞分析过程[7,11],通过船舶碰撞初步风险评估、详细风险评估进行的。首先进行碰撞初步风险分析,其中包括定义接受衡准、对各碰撞事件进行识别、分析碰撞发生概率及碰撞后果,完成碰撞风险初步评估;然后,在此基础上进行详细风险评估,其中包括危险筛选,针对高风险的关键事件进行结构碰撞强度评估,详细评估碰撞事故后果,判断是否满足风险接受衡准。本文侧重讨论详细碰撞风险分析中的主要环节——碰撞载荷下的后果分析,即碰撞载荷下结构强度评估,本节将介绍船舶碰撞强度评估中的碰撞场景及接受衡准。

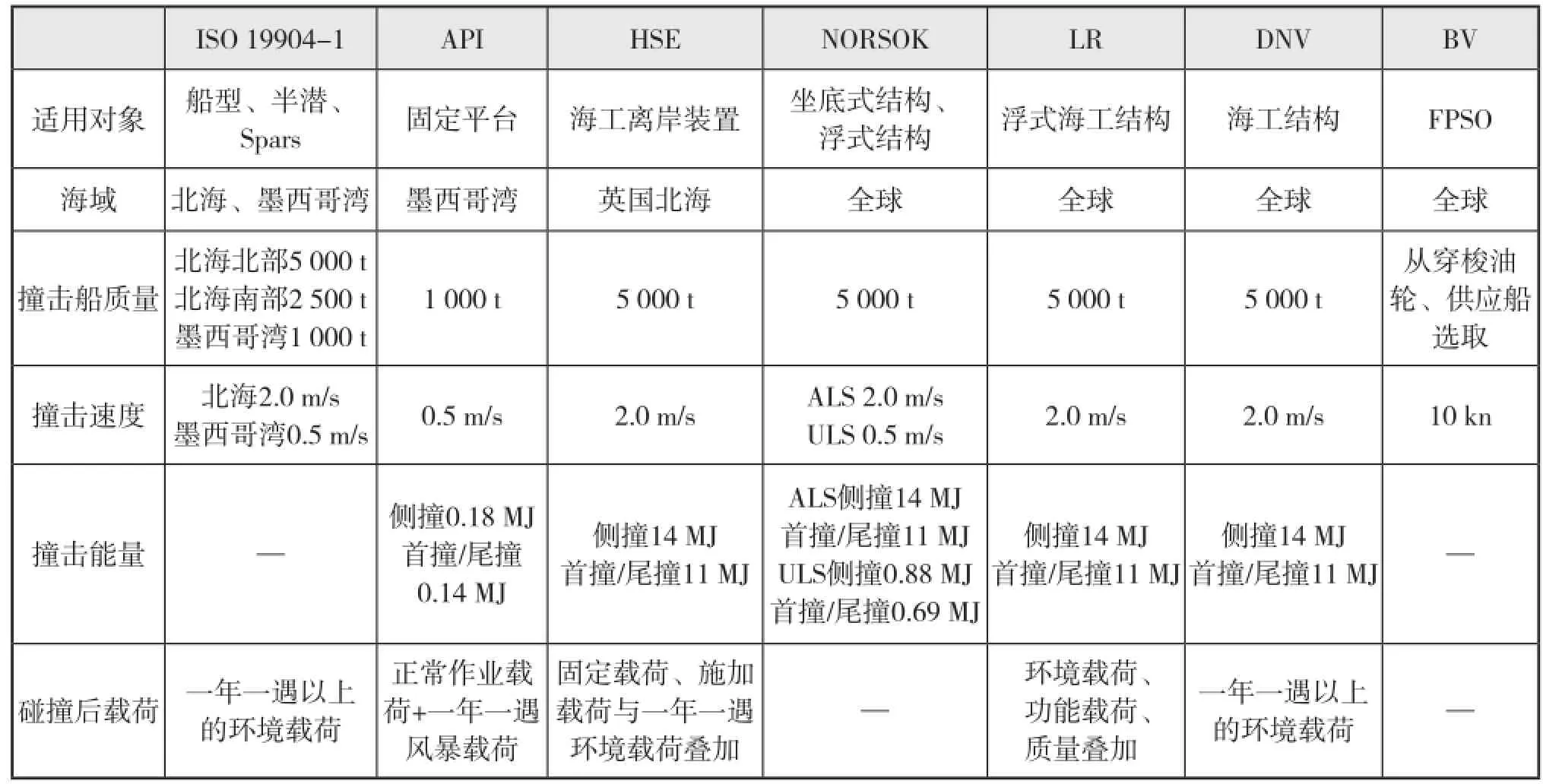

1.1 碰撞场景

碰撞场景是由风险分析确定的,用于结构碰撞性能评估的关键碰撞事件,主要包括撞击船舶类型(供应船、商船、穿梭油轮、渔船等)、撞击船主要参数(排水量、船型、吃水)、碰撞参数(撞击速度、角度、撞击位置等)。文献[11]总结了ISO、API、HSE及DNV、ABS、BV船级社规定的碰撞场景,具体汇总如下页表1所示。

各项法规、规范对船舶碰撞场景的定义适用海域和对象存在不同。具体如下:对于浮式结构物碰撞场景的定义基本相同,碰撞船舶吨位为5 000 t,撞击速度为2 m/s,舷侧碰撞撞击能量为14 MJ,船首碰撞为11 MJ(其中撞击船横向附连水质量系数为0.4,纵向附连水质量系数为0.1),该碰撞场景作为本文碰撞性能分析计算场景。

1.2 设计衡准

碰撞事故中撞击船的能量由其自身和被撞船结构塑性变形所吸收。碰撞事故接受衡准由结构损伤程度来表示,通常由业主考虑合理的生命安全、环境、设施风险接受水平决定可能影响结构的损伤极限,作为设计衡准。对于舷侧耐撞结构设计衡准,通常会涉及以下几方面:

(1)内纵壁板不会发生破裂失效,避免舱内燃油外溢;

(2)碰撞不会引起主船体结构进一步失效扩展;

(3)破损后舱室进水后,破舱稳性满足要求;

(4)破损后剩余极限强度能抵抗一年一遇的环境载荷。

本文分析对象为大型浮式结构物,采用双底、双壳单船体结构型式,中间双壳内为燃油舱,主要侧重于分析碰撞载荷下结构性能分析,评估碰撞事故载荷引起船体结构的局部破损,避免舱内燃油外漏。因此,以内纵壁板不会发生破裂为校核衡准。

表1 法规、规范对碰撞场景的规定

2 浮式结构物舷侧结构碰撞性能分析

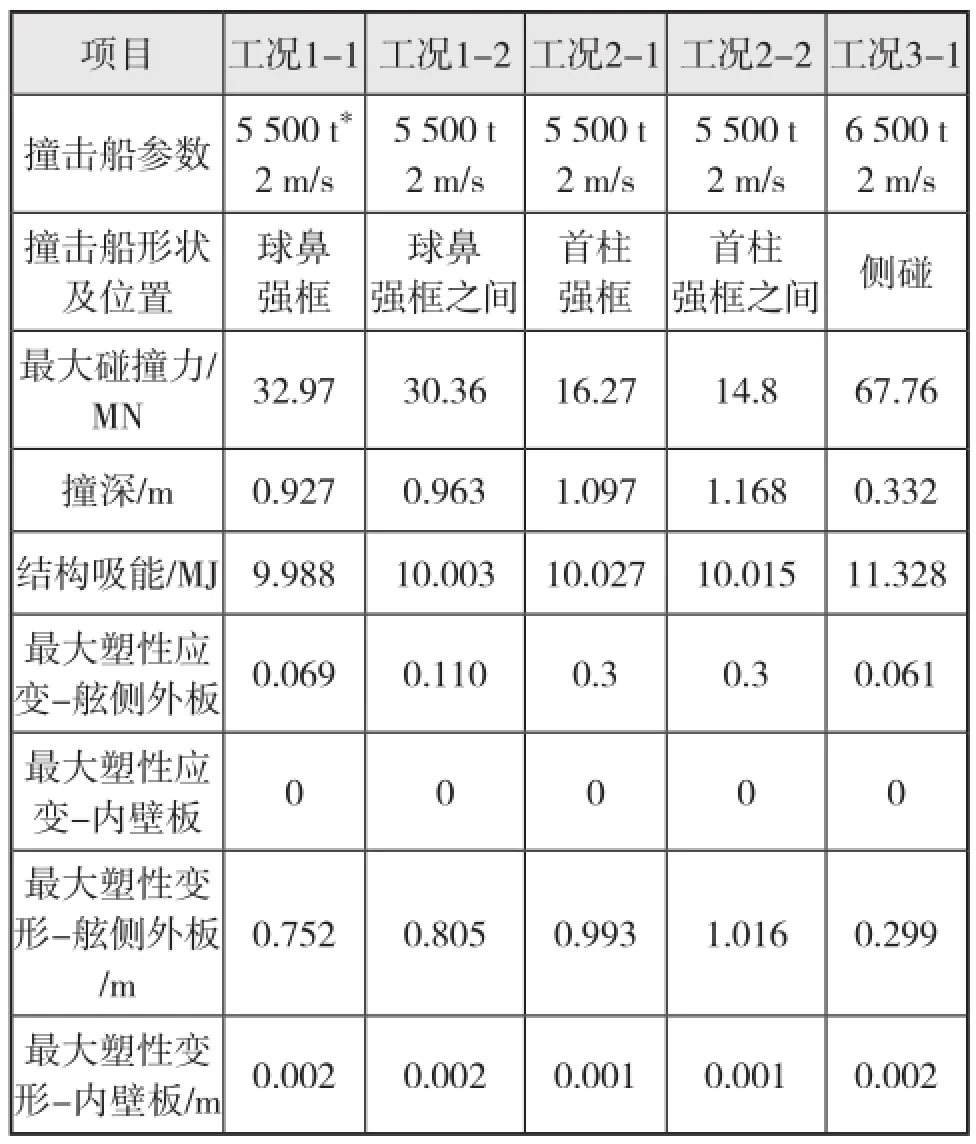

2.1 碰撞场景及计算工况

碰撞场景为排水量为5 000 t的撞击船,以2 m/s速度垂直撞击目标结构物舷侧。采用简化分析技术I,撞击船视为刚体,分首部撞击、舷侧撞击两种工况。考虑到撞击船首柱类型(球鼻型、首柱)、撞击位置等计算工况如表2所示。

表2 计算工况

考虑到目标浮式结构物的吃水与撞击船相对位置、舷侧结构型式及不同位置耐撞强度等方面,甲板2与甲板3中间区域是可能发生碰撞且最易发生失效的区域,作为撞击高度位置。

2.2 简化分析技术

船舶碰撞分析是一个非常复杂的非线性瞬态响应问题,通常作不同程度的简化处理,采取非线性瞬态响应分析软件对结构碰撞性能进行数值仿真分析。主要工程数值仿真分析方法有:简化分析方法I、简化分析方法II、同步损伤分析技术、全耦合分析技术。其中,简化分析方法I将撞击船简化为刚体和撞击变形体,能量全部由变形体的被撞船吸收,该方法是最保守的分析方法,可用于分析被撞船最严重的损伤情况。

本文采用简化分析技术I建立碰撞力学模型,利用非线性动态分析软件ABAQUS,选取远海大型浮式结构物燃油舱段FR25~FR34范围内的舷侧结构为分析对象,建立结构有限元模型,舷侧结构板、桁材腹板、纵骨腹板等采用四边形单元模拟,型材面板、小加强筋采用等效板厚法赋予相应的板上,碰撞区域结构网格尺度为200 mm左右,有限元网格数量约为670 000。采用“组合材料关系曲线”考虑材料硬化影响;考虑到网格尺度的影响,材料塑性失效应变取0.3[9]。采用Cowper-Symonds材料模型表达应变率敏感性的影响,其表达式为:

式中:σd为塑性应变率下的动态应力;σ0为相应的静态应力;D和q为常数,对于船用低碳钢,一般取D = 40.4/s,q = 5。

结构有限元模型的首、尾及底部均采用简支固定约束。撞击船与被撞船舷侧结构之间以及撞击船舷侧结构之间定义主从接触,其静摩擦系数为0.3。

2.3 计算结果分析

2.3.1 塑性变形

典型工况下结构塑性应变及变形云图如下页图2所示。分析各工况下的变形图可以看出:

(1)在刚性撞击船碰撞下,舷侧外板、纵骨、强框架局部区域发生明显的塑性变形。发生变形的范围、形状受撞击船船首、首柱、舷侧的形状影响显著;除接触区域外其余区域结构无塑性变形或变形很小,塑性变形表现出很强的局部性。

(2)对于船用低碳钢塑性失效应变约为0.3,当最大塑性应变超过0.3结构将发生塑性失效。由于工况2-1和2-2撞击船首柱形状较尖,碰撞过程中舷侧外板发生破裂失效,其余工况各结构均未发生塑性失效。

2.3.2 能量吸收

下页表3为各工况下结构吸能汇总,图3为工况1-1结构吸能历程曲线。

可见:

(1)船舶碰撞过程中,被撞船舶舷侧结构发生塑性变形吸收了撞击船的动能,动能绝大部分转化为结构塑性变形能。

(2)被撞船舷侧外板吸能占总吸能的50%左右,是最主要的吸能构件,增加舷侧外板厚度是提高耐撞性能最高效的方式;强框、纵骨也是主要的吸能构件。

图2 碰撞结束时各主要构件塑性变形

表3 各工况下结构吸能汇总

(3)构件吸能的数量与塑性变形是一致的,舷侧外板、纵骨、强框吸能较多,其塑性变形也较大;甲板2、甲板3及内壁板、主甲板等其他构件的吸能很低,变形也较小。

(4)吸能曲线中由于结构弹性变形发生反弹,总吸能在碰撞后半段呈下降趋势。

2.3.3 碰撞力及撞击船运动

图4为工况1-1碰撞力历程曲线,随着撞深的增加碰撞力增加,碰撞力曲线呈现出强非线性。当撞击船速度降为0或结构构件失效时,碰撞力达到最大。图5和图6为撞击船速度、位移曲线,该曲线反映了碰撞过程中撞击船的速度及位移,碰撞后期撞击船的速度变为0,甚至发生反弹。

图3 吸能-时间曲线(工况1-1)

图4 碰撞力-时间历程曲线(工况1-1)

2.4 各工况计算结果汇总

各计算工况的计算结果汇总见表4。

表4 碰撞结束时刻结果汇总

图5 撞击船速度-时间曲线(工况1-1)

图6 撞击船位移-时间曲线(工况1-1)

表4反映了撞击船型式、撞击位置等对碰撞性能的影响。通过分析可以看出:

(1)撞击船首部形状对舷侧外板的塑性应变、塑性变形、最大碰撞力等性能参数影响显著,撞击形状越尖对舷侧外板的塑性变形、损伤越严重。正如本文中首柱撞击下舷侧外板最大塑性应变超过0.3,舷侧外板破裂;球鼻首撞击下舷侧外板未发生破裂。

(2)各工况下内壁板结构的塑性变形为0,内纵壁板的最大塑性变形仅有1~2 mm,说明各种工况下燃油舱舱壁完整,不会破裂。

(3)工况2-2比其他几个工况更危险,更易引起舷侧外板破裂,建议将撞击工况从船首柱改变为在舷侧结构强框之间,以此作为设计校核控制工况。

3 结 论

本文总结整理了国内外规范对碰撞载荷及结构设计的相关规定,提出了用于远海大型浮式结构物碰撞性能分析的碰撞工况、校核衡准、简化分析技术。利用非线性有限元软件ABAQUS对舷侧结构的耐撞性能进行了数值仿真分析评估,主要结论如下:

(1)采用偏于保守的简化分析技术研究表明各种碰撞工况下舷侧结构舷侧外板均未发生破裂,内壁板变形较小,局部结构碰撞性能满足要求。

(2)船舶碰撞过程中结构的塑性变形吸收了撞击能量,碰撞接触区域的局部结构产生显著的塑性变形,而该损伤变形与撞击船的形状密切联系;形状更尖锐的刚性船首柱撞击更容易导致舷侧外板破裂,可作为分析计算工况。

(3)通过研究分析给出碰撞简化分析技术中碰撞场景、碰撞位置、撞击船参数、结构有限元模型、结果分析等方面的建议,该分析技术可方便快速地评估结构的碰撞性能。但对大型浮式结构物舷侧结构尺寸较大,其刚度与撞击船船首部结构刚度基本相当,将撞击船视为刚性体的简化分析技术过于保守,有必要在船舶碰撞过程中考虑撞击船结构变形、被撞船运动等因素,研究更为精确的分析技术开展碰撞性能分析。

[ 1 ]姜金辉,王自力. 船舶碰撞同步损伤过程研究[J]. CAD/CAM与制造业信息化,2005(5):53-55.

[ 2 ]刘昆,王自力,张延昌,等. 基于全耦合技术的船体结构碰撞性能研究[J]. 船舶力学,2015(5):574-581.

[ 3 ]刘 昆,张延昌,王自力. 船首形状对舷侧结构碰撞性能的影响研究[J]. 船舶工程,2010(2):13-17.

[ 4 ]王自力,张延昌. 基于夹层板的单壳船体结构耐撞性设计[J]. 中国造船, 2008(1):60-65.

[ 5 ] NORSOK. NORSOK N-003 Actions and Action Effects [S]. 2007.

[ 6 ] API. Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms—Working Stress Design[S]. 2007.

[ 7 ] ABS. Guidance Notes on Accidental Load Analysis and Design for Offshore Structures Accidental Load[S]. 2013.

[ 8 ] DNV. DNV-OS-A101 Safety Principles and Arrangements [S]. 2013.

[ 9 ] Liukun,Wang Zili,Tang Wenyong,etc. Experimental and numerical simulation of laterally impacted stiffened plates considering the effect of strain rate[J]. Ocean Engineering, 2015,99:44-54.

[10] 许文辉,姚熊亮,杨博,等. 传统双层舷侧结构的碰撞数值仿真研究[J]. 船舶, 2010(5):18-22.

[11] Wang Ge,Pederson P T. A Literature Review of Risk Assessment of Ship-FPSO Collisions[C]//Proceedings of the 26th Offshore Mechanics and Arctic Engineering Conference. San Diego, USA:OMAE2007:131-140.

On collision performance of large fl oating structures

ZHANG Yan-chang1LIU Kun2WANG Pu1JING Bao-jin1

(1. Marine Design & Research Institute of China, Shanghai 200011, China; 2. School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003,China)

The collision accident is of great attention during the design under accidental limit state with increasing importance. A large fl oating structure is taken as the research object in this paper. Firstly, the collision scenarios described by rules of ISO, API, HSE, DNV, ABS, BV and LR are summarized and analyzed, resulting in the analysis and design criteria of the collision scenarios. The collision mechanics model is developed based on the simplifi ed analysis method. The numerical simulation and analysis are carried out by the nonlinear dynamic structural analysis software ABAQUS. The crashworthiness of broadside structure is checked and evaluated through the analysis of plastic strain, plastic deformation, energy absorption, impact force and movement. And the eff ects of diff erent collision positions and the striking ship type on collision performance has also been analyzed. The results show that the collision accidental limit strength of broadside collision can meet the rule requirements,and the stem collision which is relatively dangerous can be selected as an analytical control condition.

large floating structures; accidental limit states; collision performance; non-linear finite element analysis

U661.4

A

1001-9855(2015)06-0001-07

2015-10-08;

2015-10-27

张延昌(1977-),男,博士,副教授,研究方向:船舶与海洋结构强度研究、结构设计。

刘 昆(1984-),男,博士,讲师,研究方向:船舶与海洋工程结构强度、结构耐撞性能研究。

王 璞(1977-),男,硕士,高级工程师,研究方向:船体结构设计。

景宝金(1971-),男,硕士,研究员,研究方向:海洋工程设计。