基于CAD/CAE的铸件成形过程优化

2015-11-16周桂云

■周桂云

随着计算机硬件和软件的快速发展,对传统铸造业的影响也是更加明显。铸造工艺CAD/CAE技术的运用,使铸件充型、凝固过程变为可视化,有效协助工艺技术人员在完成铸件的工艺优化,提高铸造产品质量,缩短生产周期,降低生产成本,以及增强市场竞争力等方面发挥了重要作用。本文以薄壁减震筒为例,使用三维CAD软件UG对其进行三维建模,再运用CAE软件ANSYS对铸件充型凝固过程进行数值模拟,分析模拟的结果,从而对工艺进行改进。

1. 铸件的CAD模型与工艺方案确定

减震筒为细长薄壁圆筒状,内部沿轴线方向有一细长的不通孔(见图1)。毛坯材料采用ZL107合金。目前薄壁减震筒成形的特种铸造有金属型铸造、离心铸造、压力铸造和低压铸造等几种方法。因金属型铸造工艺方便,生产成本低,所以模拟中采用金属型铸造,金属型、型芯均采用45钢。利用UG完成金属型、型芯及浇注系统的建模。

在合金成分、铸型材质、铸件结构等方面均确定后,一般通过改变其工艺因素来改变其充型凝固状态。金属型重力浇注过程需要控制的工艺因素有浇注温度、金属型(芯)工作温度、浇注速度。因此,需要考虑在不同的浇注温度、金属型预热温度、浇注速度下成形过程中铸件及铸型(芯)速度场、温度场随时间变化的特点,从而揭示出浇注温度、铸型预热温度、浇注速度对铸件及铸型速度场、温度场的不同影响,为优化薄壁减震筒成形工艺参数奠定基础。

本文采用三因素、三水平进行试验,利用正交设计试验,所选因素及其水平见附表。

根据正交表,可得到9个试验方案。利用ANSYS分别对9种不同方案进行模拟。

图1 薄壁减震筒结构

2. 铸件的CAE模拟与分析

(1)充型过程流场模拟结果与分析 对铸件充型过程流场分析采用不可压缩黏性流体的Navier-St okes方程,用标准K-ε紊流模型,并加载相应的初始条件和边界条件等。选取的单元类型为FLUI D141,在计算的过程中打开了惯性松弛系数以保持求解的稳定性。计算时薄壁减震筒的网格单元为10 350,铸型、型芯的网格单元为17521。

通过对9种不同工艺分别进行模拟,结果有很大不同,从增强金属液充型能力,以及减少铸件的冷隔、浇不足缺陷等综合考虑可知,试验条件为试验号4时充型凝固效果最好,即其浇注温度700℃,铸型(芯)预热温度250℃,浇注速度0.25m/s。

从充型开始到结束,即从0~4s速度分布云图(见图2、图3)中可以看出,最初进入型腔的铝合金液从上到下进入到型腔底部时,经历了流速的改变,飞溅、涡流等,最后到底部停止下来,这部分铝合金液较易产生卷气造成小气孔,易产生冷隔等铸造缺陷。与生产现场调查结果是吻合的。

(2)凝固过程温度场模拟结果与分析 对薄壁减震筒凝固过程温度场模拟采用含有相变问题瞬态热分析模块,计算是将充型过程所得节点温度结果数据作为载荷应用到有限元模型中进行热分析。这样打破了“瞬时充型”的假设,将充型过程和凝固过程作为一个整体进行流-热耦合模拟计算,使得凝固温度场模拟精度更接近于生产实际。计算中选取的单元类型为PLANE55,计算时薄壁减震筒的网格单元为11187,铸型、型芯的网格单元为17 587。

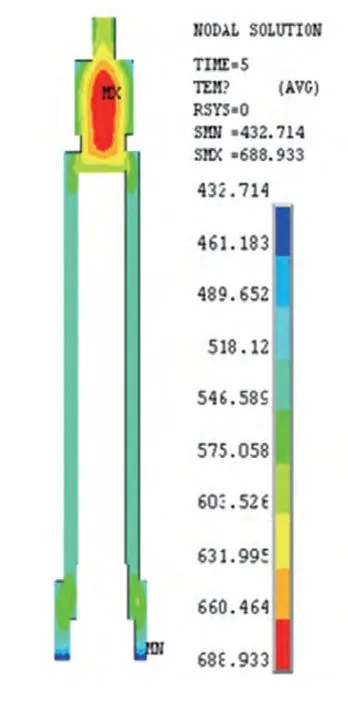

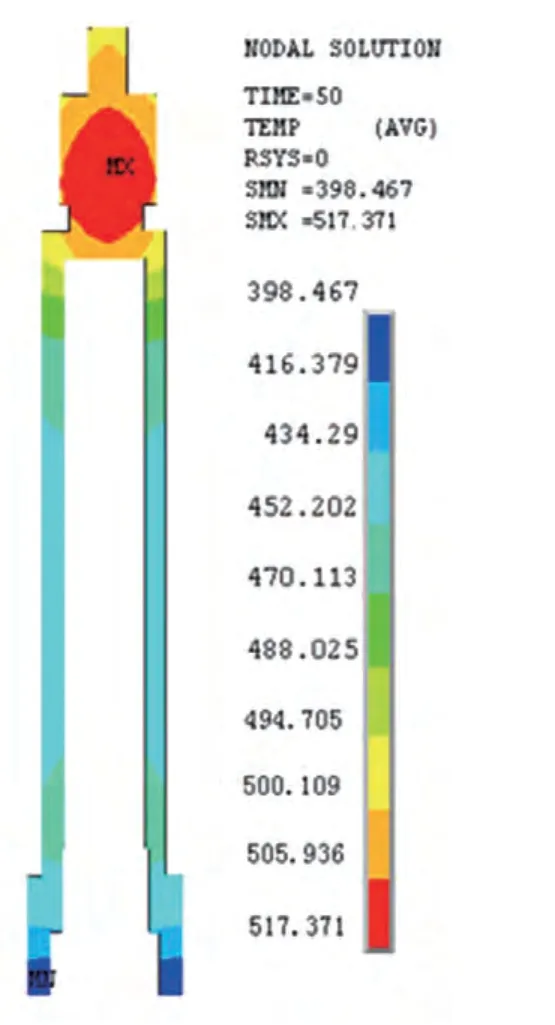

5s、50s时薄壁减震筒温度分布云图如图4、图5所示。

试验中各因素与水平

图2 充型0.5s时减震筒速度分布云图

图3 充型4s时减震筒速度分布云图

图4 5s时薄壁减震筒温度分布云图

图5 50s时薄壁减震筒温度分布云图

从图4、图5温度分布云图可以看出,整个凝固过程总的温度分布规律为薄壁减震筒筒身中间部位的温度最低,而底部开口部位的温度相对要高一些,而温度最高的部位在不通孔端部,即内浇口以下部位。从重力铸造凝固及补缩原则来看这是不合理的,应该使底部开口处最先凝固,或至少应与筒身部位同时凝固,这样才可避免底端开口的热节部位在凝固后出现缩孔、缩松缺陷。可在金属型底部开设冷却水道,以加快该部位的冷却能力。另外,从不通孔端头部看,其最后凝固,但其上为内浇口,未设置冒口,内浇口也较窄小,因此该部位的凝固无法得到补缩。最好的解决办法就是加大内浇口,使内浇口及以上部位兼具浇道及冒口,以防止该部位产生缩孔、缩松缺陷。

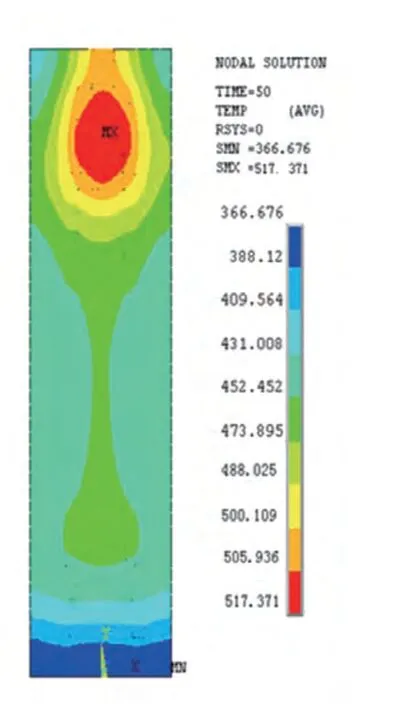

5s、50s时铸造系统温度温度分布云图如图6、图7所示。

从图6、图7铸造系统温度分布云图可以看出,薄壁减震筒筒身部位及铸型和型芯径向的温度梯度很大,而沿轴向其温度梯度很小,因此薄壁减震筒筒身部位基本上可以认为是同时凝固的;从铸造系统的上部及下部,即不通孔端部及开口部位来看,其径向的温度梯度也是很大的,而此两部位轴向的温度梯度不大。底部开口部位铸造系统沿轴向还应加大冷却能力,使其与筒身部位的温度梯度加大。此结论与从铸件温度分布图分析得出的结果是一致的,可以相互印证。

图6 5s时铸造系统温度分布云图

图7 50s时铸造系统温度分布云图

3. 结语

本文以薄壁减震筒作为研究对象,在采用重力铸造成形条件下,应用大型有限元分析软件ANSYS进行了充型、凝固过程数值模拟,模拟过程中采用了流-热耦合,改进了“瞬时充型”的不足。通过正交试验,选定了浇注温度为700℃左右,铸型预热温度为250℃左右,浇注速度为0.25m/s为较优工艺参数。分析还发现在用金属型结构不太合理,建议在金属型底部开设冷却水道进行水冷。

[1] 陈晖,周细应,李名尧.模具CAD/CAE/CAM 技术的应用及其发展趋势[J].铸造技术,2010,31(11):1454-1456.

[2] 柳百成.铸造工程的模拟仿真与质量控制[M].北京:清华大学出版社,2002.

[3]荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002.

[4] 刘伟. UG NX8中文版从入门到精通[M]. 北京:人民邮电出版社,2012:78-82.

[5] 凌桂龙 李站芬. ANSYS14.0工程分析实例祥解[M]. 北京:清华大学出版社,2013(12).

[6] 熊守美,等.铸件充型凝固过程数值模拟研究[J].现代铸铁,2002,(1):16-20.