自动化铁液搬运系统实现不倒包浇注

2015-11-16汪海峰连速

■汪海峰,连速

一、概述

我公司于2009年正式搬迁至现址进行生产,主要产品为发动机缸体和曲轴,材质包括灰铸铁与球墨铸铁。实际生产中,采用冲入法与倒包(处理包倒入浇注包)相结合的方式进行铁液的浇注,而倒包的操作方式造成了很多弊端,对成本、效率、环境、安全及质量等多方面造成了直接或间接的消极影响,成为公认的困扰业界的难题。经过与国内外铸造行业的专家进行深入的交流,我们了解到目前最高效、最直接实现铁液浇注不倒包的方式就是采用铁液自动搬运系统,并在长期的调研考察过程中,我们对此也有了清晰的认识。

本文通过对传统铁液转运方式及国内外不同形式的铁液自动搬运系统的介绍及对比,充分体现了铁液自动搬运系统在实现铁液浇注不倒包方面的优势,同时我们将调研成果积极应用到新工厂规划及目前生产线的改造之中,希望借此与大家共同探讨。

二、传统铁液转运方式

1. 传统铁液转运过程

目前,几乎多数生产球墨铸铁的铸造企业都在沿用倒包操作方式,其具体过程是桥式起重机吊运处理包接铁液(见图1),达到要求重量后,由桥式起重机将处理包转移至定置区进行扒渣、测温工序(见图2),然后将铁液由处理包倒至浇注包(见图3),最后由叉车转运到浇注机进行浇注(见图4)。

2. 存在问题

根据我厂的实际应用,传统铁液浇注的倒包工艺存在以下几方面的弊端。

(1)效率 每次的搬倒操作需耗时30s,按年产20 000t铸件计算,每年浪费工时高达208h。

(2)安全 倒包过程中的铁液四溅、桥式起重机吊运的高空作业,都是极大的安全隐患,且现场环境杂乱。

(3)成本 一方面,由于倒包操作时,为保证浇注温度,就必然要提高铁液的出炉温度,相应地增加了电能消耗;另一方面,由于出炉温度高,球化剂的烧损大,为保证球化效果,必须提高球化剂加入量。粗略统计,按年产20 000t铸件计算,每年二者需多消耗成本高达20多万元。

三、铁液自动搬运系统

为解决上述难题,特别是如何实现球墨铸铁浇注不倒包,铸造工作者一直在探索。随着科技的高速发展,铁液搬运自动化的成功应用彻底改变了传统铁液的转运方式,其通过将铁液的接打、转运、球化、扒渣与浇注机衔接等工序实现高度自动化,满足球墨铸铁、灰铸铁的生产要求,整个过程使用浇注包即可完成,也就从根本上消除了倒包操作。具体到球化处理形式上可采用喂丝球化和冲入法两种方式。

1. 铁液自动搬运系统与喂丝球化相结合

据了解,这种组合形式由于基础条件要求较高(包括造价、布局、维护等),多为国外铸造企业采用,其布局形式如图5所示,这种方式有以下几个特点:

(1)采用轨道实现铁液搬运的自动化,操作人员少,节约人工成本。

(2)采用喂丝法处理球墨铸铁,环境好且浇注包不易挂渣,浇注包结构简单,易实现自动化。

(3)自动倾斜式扒渣工艺,浇注包可后倾,人工劳动强度降低。

(4)电炉与造型线“一”字布局方式,布局紧凑,占地少,铁液搬运装置的用电走线沿墙壁做出,简单易行。

部分现场照片见图6~图11。

图1 吊运处理包接铁液

图2 定置区扒渣、测温

图3 铁液从处理包倒入浇注包

图4 叉车转运至浇注机浇注

图5 现场布局

图6 中频感应电炉

图7 接铁液工位

图8 喂丝球化

图9 后倾扒渣

图10 台车运转

图11 浇注

2. 铁液自动搬运系统与冲入法相结合

现场布置如图12所示。

结构特点如下:

(1)采用铁液自动搬运系统转运,铁液造型线与4台电炉呈“T”字形布局。

(2)台车自动完成浇注包转运,不需要叉车,桥式起重机在系统中只起到回铁液的作用,利用率较低。

(3)使用溜槽固定铁液流向,但溜槽设置在铁液转运台车之上,随搬运系统移动,采用天然气烘烤。

(4)浇注包未设置扒渣口,将铁液搬运至浇注机前进行人工扒渣,操作位有踏台,铁液较干净,人工劳动强度低。

(5)称重方式为台称式,台秤随台车移动,出铁重量在炉上操作台有显示,并设有超重提示。

(6)球化剂人工加入,操作位置在“T”字形布局的转角处。

(7)球墨铸铁包使用周期为1000包次,原则为新筑浇注包进行球墨铸铁生产,随着次数增加改为灰铸铁生产,期间不进行专项修补,直至重新修筑。

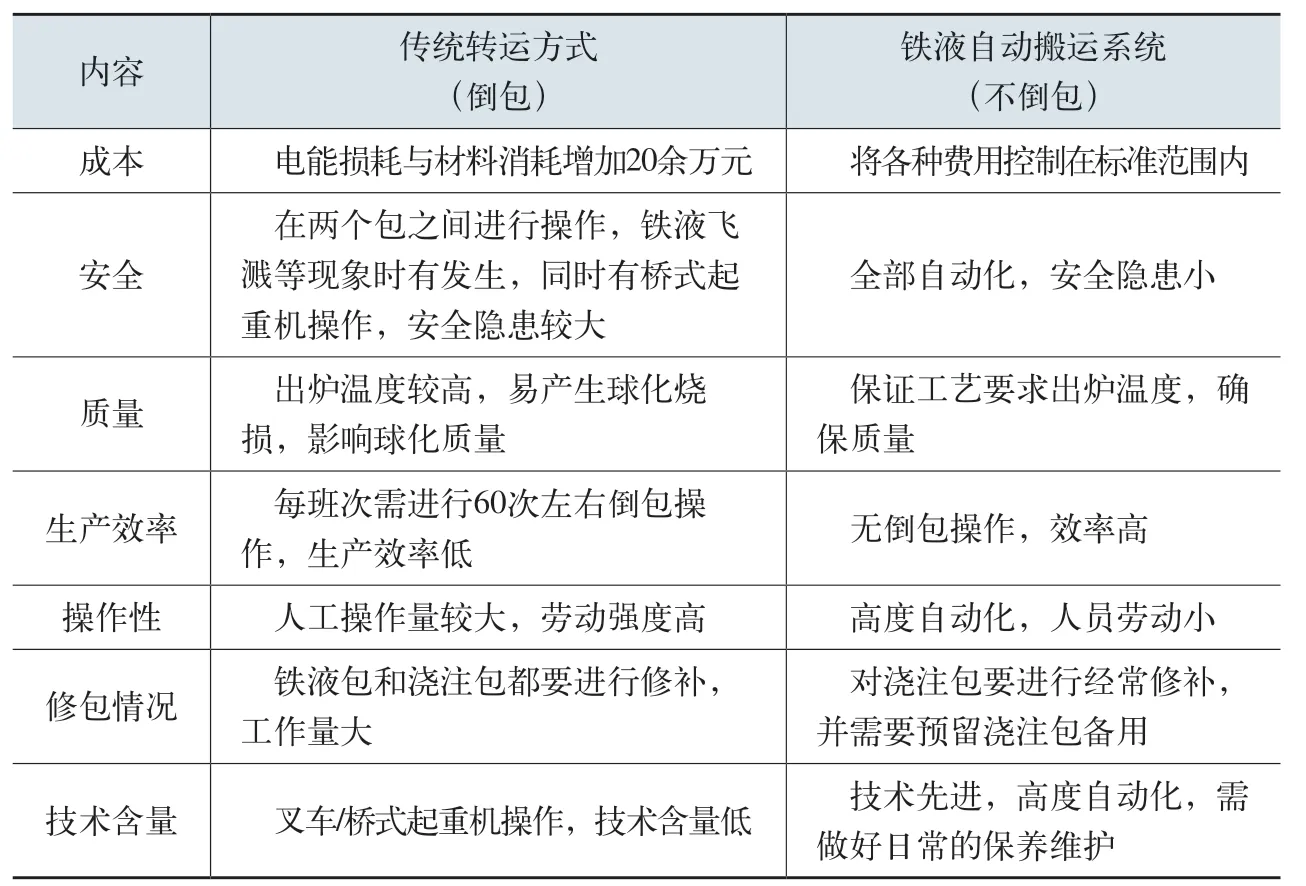

四、传统方式与自动搬运系统对比

根据我厂的实际经验,铁液自动搬运系统在实现了浇注不倒包的同时,大幅提升了生产效率、环境安全、工艺质量及操作性,而且降低了成本。但是,铁液自动搬运系统不可避免地要增加前期投资成本,且由于自动化程度高,一旦出现问题,会带来不小的麻烦,所以对系统的保养维护是保证良好使用的重中之重。两者对比见附表。

图12 现场系统布置

传统方式与自动搬运系统对比

五、对新建厂的规划及现生产改造的一些启示

1. 新工厂建设规划

随着企业的日益发展,现有的生产能力将无法满足日益增长的产能需求,为此公司规划建立一个自动化程度较高、安全环保的现代化新工厂,熔化工部作为铸造车间5大工部中的重点工序得到了高度重视,通过传统方式与自动化搬运的对比,实现铁液浇注不倒包是必然的选择,结合工厂的整体规划,新工厂计划采用“L”形布局,在球化处理方面考虑到我厂多年生产经验,以及不掌握喂丝技术的实际情况,原则上采用冲入法,图13是我厂参考国内企业设计的布局方式。

2. 生产改造

针对我厂倒包操作的现场改造,虽然受资金投入、改造难度、基础条件等方面的制约而无法实现轨道自动化,但通过对采用冲入法自动搬运系统使用厂家的考察,我们发现可以采用溜槽的方式来解决倒包操作带来的弊端,由叉车负责铁液的转运,取消桥式起重机的高空作业。

首先,使用溜槽可以实现铁液的定向浇注,特别是对于球墨铸铁生产,确保了铁液能够准确冲入球化室,为实现良好球化效果提供了重要前提。

其次,对炉前进行改造,增加了地秤及承托溜槽的龙门架,经过对地秤与显示屏信号输入、输出的防护,保证了其使用的可行性,从而取消了桥式起重机吊秤的作业。

另外,在对浇注包进行设计改造后,通过品保部门的工艺验证,采用浇注包直接进行球化浇注的可行性也得到了认可,至此,采用溜槽与地秤相结合的方式也实现了铁液浇注的不倒包工艺(整体改造如图14所示),现场的部分照片见图15~图18。

六、结语

随着社会的进步,安全环境标准的提高,人工费用的增长,铸造生产自动化的需求越来越迫切,尤其熔化工部是一个温度高、环境差、安全度低的工作场所,更加需要提高自动化程度,因此改变传统的生产操作方式,彻底取消倒包操作带来的各种弊端迫在眉睫,尽管铁液自动搬运系统前期的资金投入较大,系统的维护保养需要专业化,但其在实现铁液浇注不倒包方面无疑具有颠覆性的优势,相信大多数铸造企业对其都是望而却步的,然而不可否认,熔炼自动化必将是铸造行业未来发展的方向,即使无法实现全部自动化,我们也要做到持续改善,在现有资源的基础上不断突破,为企业员工创造更加良好的职场环境。

图13 新厂规划布局

图14 整体改造

图15 炉前全貌

图16 接打铁液

图17 叉车运转

图18 剩余铁液处理