大直径薄壁型齿圈渗碳公法线尺寸变化规律摸索

2015-11-16胡东辉

■胡东辉

因生产需要,我公司热处理厂逐渐引进了能处理大直径齿圈的热处理渗碳设备。由于此类零件大多属于关键件,尺寸等要求比较严格,因而热处理的渗碳淬硬过程中,对零件尺寸变化的控制至关重要。与此同时,此类型零件往往渗层较深,在零件形状“单薄”条件下,非常容易造成零件变形严重。为服务生产,更好地满足渗碳后零件尺寸要求,故对该类型零件渗碳后公法线变形进行工艺摸索。

1. 热处理工艺及零件数据

采用4种不同直径的齿圈零件,经过不同的渗碳淬硬工艺,对比热处理前后齿轮的公法线变动,从而测出零件的大致尺寸变化。

(1)试验工艺与设备由于零件较大, 采用φ2500mm×2000mm爱协林井式渗碳炉,平装零件,垫平,除齿部外其余均匀涂防渗剂,并采用图1所示的热处理工艺。

(2)数据分析 图2~图5为参与试验的零件,表1为相应零件的具体数据和采用的工艺。对4种不同的零件,通过进行渗碳淬硬,测量热处理后的公法线尺寸,对比热处理前的公法线尺寸,具体数据如表2所示。

图1 热处理工艺曲线

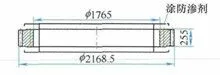

图2 齿圈1

图3 齿圈2

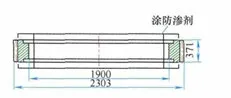

图4 齿圈3

图5 齿圈4

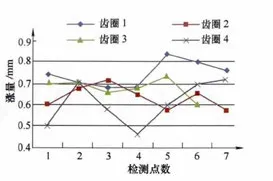

根据W热后–W滚齿=热处理后公法线的涨量,计算出各齿圈的尺寸变化(见表3和图6),可以发现此类型零件变形量基本在0.5mm以上,甚至个别超过0.8mm。对于个别零件因壁厚更薄,如图4所示齿圈,公法线变动在0.46~0.72mm之间,使整个零件的公法线变化很大。

井式渗氮炉生产线

图6 各齿圈公法线涨量

2. 变形原因分析

零件虽然采用两种热处理工艺,但零件变形趋势一致,均涨大了0.5~0.8mm。

零件经过热处理后,产生热应力和组织应力,并且热应力和组织应力都会使淬火的工件形状发生变化(形状畸变)。在热应力方面,零件虽然缩小,但同时在冷却过程中,零件发生组织转变,即奥氏体向马氏体转变过程后,比体积变大(马氏体的比体积比奥氏体大),从而使零件直径尺寸增大。

在热应力中,由于表层和心部冷却速度不一致而形成温差。表面骤冷时,体积收缩较小;当表面冷却后,心部只发生冷却,体积却不能自由进行,从而使零件经热胀冷缩后,体积增大。这种体积增大现象受冷却速度、材料化学成分和热处理工艺等影响,当冷却速度增大,零件碳含量和合金成分越高时,体积变化越明显。

另外,受到其他因素影响,局部受力不均,造成翘曲,在同一齿形成锥度,导致整个零件的平面发生翘曲。

表1 各齿圈的各种参数和工艺方案

表2 各齿圈的渗碳淬硬后公法线数据 (mm)

表3 各齿圈的公法线涨量 (mm)

3. 结语

(1)热处理的热应力和组织应力无法避免,但是可以合理利用存在的变形,在冷加工滚齿时,适当减少磨量,以弥补热处理涨量。

(2)此类型零件的公法线涨量一般在0.5~0.8mm。