用QC方法降低渣浆泵叶轮冒口缩孔缺陷发生率

2015-11-16冯晓冉

■冯晓冉

1. 选题理由

渣浆泵是我公司的拳头产品,叶轮作为其核心部件在近期铸件质量有所下降,冒口缺陷主要是缩孔问题频发,缩孔严重的导致报废,缩孔较轻的带来较大补焊工作量,同时严重影响铸件外观质量。解决渣浆泵叶轮冒口缩孔问题是亟待解决的专项工作之一 。

渣浆泵叶轮冒口缩孔发生率约为15%,我们的目标是控制在5%以下。

2. 原因分析

通过人、机、料、法、环五个方面分析得出7个末端因素(见表1)。

3. 要因确定

(1)操作者经验少 岗位上的员工具有多年的操作经验,在进行理论知识考试时成绩均达到优异,因此操作者经验少不是要因。

(2)混砂机混制不均匀 混砂机能正常工作,原辅料能充分均匀地混合,设备定期检修,保证混砂机的正常运行,因此混砂机混制不均匀不是要因。

(3)砂子含尘量量大 对用于生产的型砂多次抽检,砂子含尘量少量超标,对铸件的质量有一定影响,但并不是产生缺陷的主要原因。

(4)冒口颈紧实度不够 冒口颈周围的砂子由手工混制敷上,操作质量受人为因素影响,波动较大难以控制,有紧实度不够的可能性,因此确认冒口颈紧实度不够是要因。

(5)浇注温度不合适 铁液能保证良好充型,温度在1380~1400℃。经多次在现场浇注前实际测量,铁液浇注温度能保证在要求范围内,因此浇注温度的影响不是要因。

(6)冒口补缩不足 叶片和盖板较厚,热节较大,受铸件尺寸形状影响,无法放置更大冒口从而补缩不足,导致缩孔发生率较高,因此冒口补缩不足是要因。

(7)温度和湿度的影响 树脂砂造型中,在保证质量的前提下,原辅料主要是树脂、固化剂的合理加入量,使砂型各项性能达到最佳状态。在车间实际生产中随着温度的降低,辅料混砂机加入量增大,同时受湿度影响,砂型易吸潮,这些都易加大发气量导致气缩。因此,温度和湿度的影响是要因。

表1 末端因素

4. 对策实施

(1)改用砂型冒口座 在造型过程中,多由手工来混制冒口颈周围的型砂(此处为保证耐火度用的是精硅砂),这样做受操作者人为因素影响较大,型砂的性能也难以保证,从而在一定程度上影响冒口颈紧实度从而导致冒口缩孔。改为冒口座芯子后,由小型混砂机混砂制芯,紧实度能得到保证,减小了冒口缺陷的发生。

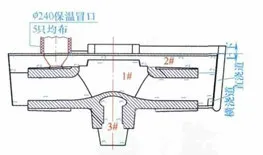

(2)改进工艺,提高冒口补缩效率 铁液经避渣浇道流入冒口,再由冒口引入铸件本体,与以往工艺对比,冒口的温度得到了保证,形成热冒口(以往是铁液往上返,冒口温度相对较低),补缩时间有所延长,从而最大程度地提高了冒口补缩效率,达到了很好的补缩效果,大大减少了冒口缩孔的发生率。改进后铸造工艺如图1所示。

(3)对砂型芯进行烘烤,规范辅料加入量 制订和完善砂型芯烘烤工艺操作规程和检查办法,根据铸件大小选择适合的烘烤方式。在作业指导书和工艺卡片中体现此项要求,由序检员重点检查控制,必须对砂型芯在合箱前进行烘烤。此举可最大程度上减少在浇注过程中产生的发气量,从而减小产生冒口缩孔的可能性。此外测定混砂机工作数据从而规范在特殊温度下的辅料加入量,冬季中小件渣浆泵树脂加入量为1.6%~1.8%,大件不得超过2% 。以10t混砂机为例,其检测数据见表2。

表2 10t混砂机测量数据

5. 实施效果

通过统计,改进措施实施后生产渣浆泵叶轮约300件,有缩孔缺陷的为1 4件,占总数的4.6%,达到了先前制定的将缩孔发生率控制在5%以下的目标。铸件外观如图2所示。

图1 改进后的铸造工艺

图2 铸件外观

6. 结语

(1)此次活动我们运用QC的理论和方法,以事实为依据,采取各种措施,最终解决了生产中急需完善的问题。

(2)通过此次活动,使我们进一步提高了操作和管理方法,提高了分析问题和解决问题的能力,同时使企业取得了可观的经济效益和良好的社会效益。