电动汽车用高功率密度电机关键技术

2015-11-15王晓远赵玉双

王晓远 高 鹏 赵玉双

(天津大学电气与自动化工程学院 天津 300072)

1 引言

目前,功率密度已经成为电机设计中一个非常重要的设计指标。高功率密度电机由于体积小、重量轻、效率高等特点越来越受到研究者和厂家的关注。特别是在航空航天、潜艇、电动汽车等特殊应用场合中[1],由于空间的限制,要求使用的电动机体积更小、重量更轻、效率更高,也就是要求电机有较高的功率密度。

为了提高电机的功率密度,通常采用以下三种方法:①合理优化电机电磁设计和采用高性能的电磁材料;②适当提高电机的额定转速,转速一般可高达上万转;③提高电机的散热能力。

高功率密度电机由于其高速高频的特性,与传统电机在运行特性方面有很大的不同。结合电动汽车用笼型异步电机(以特斯拉电动汽车电机为例)和永磁同步电机两种高功率密度电机,本文分别从电磁设计、机械工艺和冷却方式三方面对高功率密度电机进行了分析,给出了其特点和设计要求。

2 高功率密度电机的特点

高功率密度电机的主要特点包括以下几个方面:①转子的高速旋转,额定转速均在 6 000r/min错误!未找到引用源。以上,最高转速可达10 000r/min以上,由于较高的转速,使得电机供电频率很高,在200Hz左右,最高频率可达1kHz以上[2];②较高的电磁负荷,导致电机单位体积的损耗增大,使得电机各部件的温升偏高,需要更为有效的冷却方式。上述特点决定了高功率密度电机具有不同于普通电机的设计要求。

3 高功率密度电机的电磁设计

3.1 磁性材料的选择

高功率密度电机的供电频率通常在几百甚至上千赫兹,随着频率的提高,铁心损耗会迅速增加,铁心损耗占高速电机总损耗的比重增大。电机铁耗与频率有以下关系[3]:

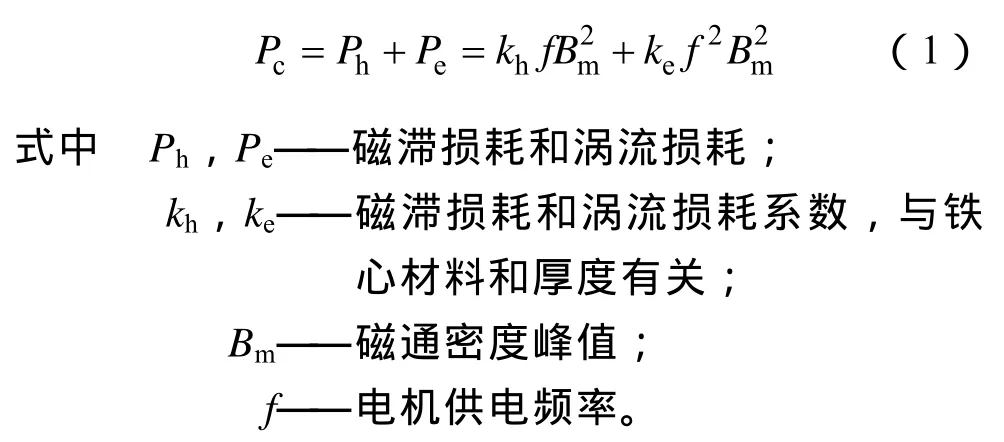

从式(1)可知,降低铁耗的方法有:①适当降低铁心中的磁感应强度;②采用高导磁低损耗的铁心材料。分别采用 0.35mm的硅钢片 DW270和0.2mm电工钢片B20AT1200时,电机铁耗的相关数据见表1。

表1 不同硅钢片厚度下永磁电机的铁耗数据比较Tab.1 Iron loss comparison of the permanent motor with different thickness of silicon steel sheet material

由表1可知,超薄型的电工钢片磁滞损耗和涡流损耗均较低,可以很好的降低电机铁耗。

3.2 定子导线的选择

为降低定子铜耗,电机线圈应采用高导电率的导线,如银铜合金。由于电动汽车用高功率密度驱动电机通常采用变频器或控制器供电,为提高电机的绝缘性能,减弱冲击电压对绕组的影响[4],防止电晕产生,电机线圈还应采用变频电磁线。

3.3 笼型异步电机转子笼型材料的选择

笼型异步电机转子一般采用铸铝或者采用铜导条。铜的电阻较小,效率高,但起动转矩较小;铝的电阻大,效率偏低,但有较高的起动转矩。因此,选择转子笼型材料时,应该主要考虑电阻对电动机性能的影响。

电机转子常用的铜导条材料包括紫铜和黄铜。紫铜的电阻系数比黄铜的电阻系数低。在H级绝缘条件下,铝、紫铜、黄铜的电阻系数依次为0.049 1 Ω·mm2/m,0.024 5Ω·mm2/m,0.090 8Ω·mm2/m。

为比较不同笼型材料电机的性能,以特斯拉电动汽车用异步电机为模型,比较三种导条材料下电机的性能输出。图1给出了三种材料下电机的转矩-转速曲线,由于电阻的影响,可以看出采用黄铜导条的笼型电机的起动转矩最高,采用紫铜导条的笼型电机的起动转矩最低。三种材料的笼型电机最大转矩相差不多。表2给出了三种笼型材料电机的性能参数比较。

图1 三种笼型材料电机的转矩-转速曲线Fig.1 torque-speed curve for the induction motor with three types of material for rotor cage

表2 三种笼型材料电机的性能参数比较Tab.2 performance comparison of the induction motor with three types of material for rotor cage

由表2可知,采用紫铜导条的电机起动转矩较小,效率很高;由于最大转矩与转子电阻无关,因此三种笼型材料电机的输出的最大转矩相等。考虑到电动汽车用驱动电机采用变频器供电,采用紫铜导条能够满足对电机起动性能的要求,为保证电机有较高的效率,电机笼型材料应该选择紫铜。

3.4 永磁同步电机永磁体的选择

对于高功率密度永磁同步电机,永磁体材料的特性在一定程度上决定了其尺寸和性能。为提高电机的转矩密度和功率密度,选择永磁材料时应选用剩余磁通密度、矫顽力和最大磁能积较大的永磁材料。此外,由于高功率密度电机单位体积的损耗很大,温升很高,在选择永磁体时要考虑其耐温性。以高功率密度永磁同步为例,永磁体材料分别为钕铁硼和钐钴永磁体时,电机相关的性能参数比较见表3。

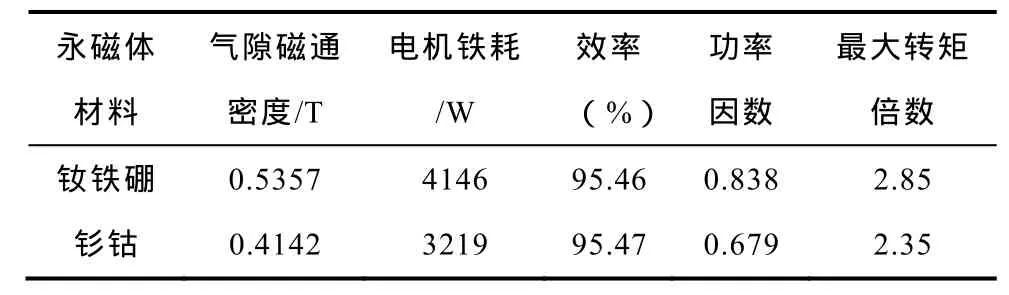

表3 两种不同永磁体电机的性能参数比较Tab.3 performance comparison of the motor with two types of material for permanent magnet

与钕铁硼相比,钐钴永磁体的最大磁能积偏低,磁性能稍差,使得钐钴永磁体电机的气隙磁通密度较低,铁耗较小,电机定子电流较大,铜耗较高。由表3可知,二者的效率基本相同。但钐钴永磁体的功率因数和最大转矩倍数比钕铁硼电机低。

但是,钕铁硼耐温性较差,温度高易退磁,当永磁电机以7 000r/min速度持续两个小时时,电机永磁体发生部分退磁,电机反电动势下降。

综合考虑各项技术要求,高功率密度永磁电机永磁体宜选用钐钴永磁体。钐钴永磁体电机虽然磁性能稍差,但能满足电机的性能需求,并且其耐温性较好,最高工作温度可达250~350℃。因此,与钕铁硼永磁体相比,钐钴永磁体更适合工作在高温环境中。

与异步电机不同,永磁同步电机转子不是一体化结构,永磁体一般内嵌或表贴于电机转子上,在电机高速时转子将承受巨大的离心力,因此永磁材料的机械性能也是选择时需要考虑的问题。为保证永磁体能够承受转子高速旋转时产生的巨大离心力,一般在直径较大、转速较高的场合下不宜采用表贴式转子结构,而采用内嵌式结构。在转速不高的场合时永磁体可采用表贴式,但应采取一定的保护措施,如在永磁体外面加高强度非导磁保护套,永磁体与护套间采用过盈配合[5],或者采用碳纤维绑扎永磁体[6]。与采用非导磁钢保护套相比,碳纤维绑扎带的厚度要小,而且不产生高频涡流损耗。但是,碳纤维是热的不良导体,不利于永磁转子的散热。

4 高功率密度电机的高速化

电机转子的高速化是提高电机功率密度一个很重要的方向。在转速提高的同时,电机供电频率会很高,使得电机铁耗、杂散损耗较大。同时,高速旋转的转子将承受很大的离心力,对转子结构的机械强度要求很高。

4.1 高功率密度电机的高频率

电机铁心中的频率与电机的转速成正比,电机高速时,铁心中的磁通交变频率很大,由式(1)可知,电机铁耗很大。同时,随着频率的增加,高频附加损耗也会增大,特别是转子表面由于高速旋转所产生的风磨损耗和轴承损耗。可见,供电的频率的提高,使得高功率密度电机具有较高的铁耗和高频附加损耗。

此外,由于高速高频电机常采用变频器或控制器供电,谐波含量比传统电机要高很多,因此,在电机设计时,应该考虑到高次谐波对电机的影响。

4.2 高功率密度电机的高速转子设计

高速电机的转速要比普通异步电机的转速快几倍到十几倍,在旋转过程中,必然产生比普通电动机高得多的离心力,这将使得转子材料承受很大的切向应力。当线速度达到250m/s以上时,常规的叠片转子难以承受高速旋转产生的离心力,因此需要采用特殊的高强度叠片或对转子施加一定保护措施。

4.2.1笼型异步电机转子的设计

异步电机采用铸铜转子是提高电机效率、改善电机功率密度的一个重要技术手段[7,8]。但目前国内外铸铜转子电机以小功率电机为主,电机的同步转速主要为3 000r/min、1 500r/min和1 000r/min三种,系列产品的功率范围为(0.75~37)kW。特斯拉电动汽车用异步电机额定功率为 85kW,额定转速为6 000r/min,最高转速可达14 000r/min。其驱动电机采用冷压铜条工艺,端环与整个铜条冷压在一起,两端加保护环固定,可以使电机转子承受较高的离心力,在高速状态下正常运行。图2给出了特斯拉电动汽车用异步电机转子的照片。

4.2.2永磁同步电机转子设计

由于永磁电机“V”形转子与“一”形转子相比,输出转矩大,反电动势波形好,因而永磁电机转子常采用“V”形转子结构。但“V”形转子在隔磁桥处脆性较大,机械强度较低,在电机高速运行时,由于离心力很大,很有可能对电机转子叠片造成不良影响。

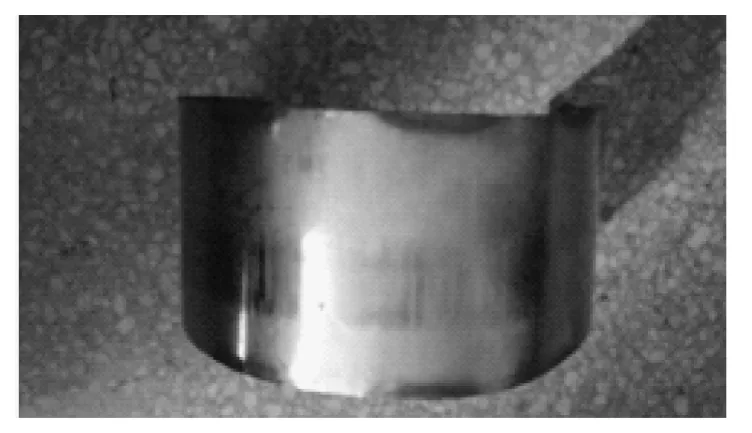

本文以一台高功率密度永磁同步电机为例,对其进行了试验研究。试验用电机的输出功率为200kW,6极,额定转速为9 000r/min。图3a为高功率密度永磁同步电机实物照片。通过控制器将电机转速调到额定转速时,由于转子高速旋转,转子硅钢片承受的离心力很大,造成局部叠片从电机中甩出。甩出叠片如图3b所示。

图3 永磁同步电机和甩出的转子硅钢片Fig.3 The permanent magnet synchronous motor and the rejection of rotor silicon steel sheet

(1)转子加钢箍固定。为保护电机转子叠片,防止硅钢片甩出,采用钢箍对整个电机转子进行加固。对改进后的电机进行调速试验,当转速达到额定转速时,电机钢箍出现局部烧糊现象,其状态如图4所示。这是由于高频状态下,尽管实心钢套为不导磁的不锈钢材,但其涡流损耗非常大,使得钢箍局部发热严重。可见,为实现对电机转子的保护,应采用非导磁非导电的保护套。

图4 加固转子用的钢套Fig.4 The steel sleeve for reinforcement

(2)转子加无纬带绑扎固定。无纬带是一种予浸渍无纬玻璃丝带,强度高、比重小、自身离心力低[9]。采用无纬带箍保护转子,能有效的克服电机运行时绕组所产生的电磁力和离心力[10];绝缘的无纬带箍能增加绕组爬电距离、减少绕组端部漏磁,有效地改善电机的电气性能;用无纬带代替钢箍节省了大量合金钢材,从而降低了成本,简化了加工制造工艺。基于上述优点,无纬带箍在电机中得到了广泛的应用,是电机产品中较为理想的一种固定材料。

本文采用 0.25mm无纬带工艺对转子进行绑扎固定,同时转子槽形改用“一”形槽。为保证无纬带在高速下能提供较高的抗压力,对其绑扎匝数进行了具体的计算。

无纬带的抗压力为F0,计算公式[10]为

式中N——转子铁心部分绑扎的匝数;

Kn——无纬带容许的绑扎张力;

C——安全系数,一般取0.95。

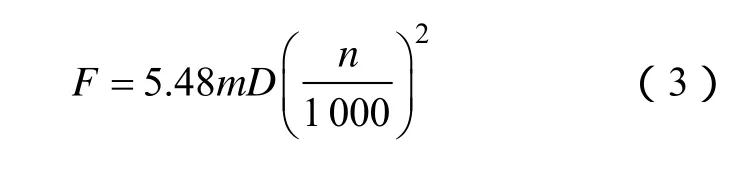

未加保护措施时,转子的离心力计算公式[11]为

式中m——铁心被绑扎部分的质量;

D——转子铁心直径;

n——电机转速。

为留有一定裕量,使电机在一定的超速范围时,无纬带也能提供较高的抗拉力,计算时使无纬带的抗压力与转速为额定转速的k倍时的离心力平衡,则有

一般电机超速可取为超速 125%,即k=1.25;对于0.17×25玻璃纤维绑扎带,Kn≤400N。由式(5)可得N=940。

考虑到绑带规格修正系数取k1=0.8,实际的绑扎匝数为N1=k1N=752,考虑到实际作业因数,N1取整为750匝。即当无纬带的绑扎匝数为750匝时,可使得电机在1.25倍额定转速下可靠运行。

加无纬带后的转子结构如图5a所示,转子硅钢片的结构如图5b所示。对电机进行调速试验,当电机转速达到9 000r/min时,电机正常运行,达到了预期效果。

图5 无纬带加固的电机转子与“一”形转子硅钢片Fig.5 The rotor with non-latitude belt and“一”shaped silicon steel sheet

5 高功率密度电机散热能力的提高

5.1 定子绕组处理工艺

由于高功率密度电机体积较小,电磁负荷高,单位体积的损耗大,电机产生的热量很多,这些热量须及时有效地散出去,以保证电机的可靠运行。电机绕组产生的热量是电机热源的主要组成部分,定子绕组产生的热量可由三条途径散出[12]:①从绕组端部表面传给空气;②从通风道中绕组表面传给空气;③先传给铁心,再由铁心传给空气。

由于绕组端部散热能力较差,散出的热量较少,使得绕组端部温度通常很高,为改善这一问题,在定子绕组端部采用灌封工艺[13,14],即采用导热性能良好的导热胶将端部热量通过机壳有效的散出。导热胶可采用耐高温的环氧灌封胶或有机硅型灌封胶。

电机端部与空气间的热阻[12,15]为

由式(6)、式(7)可知,电机端部的热阻与端部导热系数成反比例关系,导热系数越高,使得电机端部热阻越小,电机端部散热能力越强,温升就越低。未采用灌封工艺时,端部的导热系数为空气的导热系数,约为 0.023W/(m2·K)。若采用灌封工艺处理(以C级环氧树脂灌封胶ZB3235为例),其端部的导热系数为灌封胶的导热系数,约为 0.5W/(m2·K),此时端部的热阻为前者的1/22,可见,采用灌封胶处理后,电机端部的散热能力能得到很好的改善。

若采用性能更好的环氧灌封胶,其导热系数可达到 1.2W/(m2·K),将会更好地改善电机绕组散热问题,降低电机端部温升。

特斯拉电动汽车用异步电机的绕组端部处理方式如图6所示。

5.2 高功率密度电机冷却方式

电动汽车用驱动电机的单机容量较大,电机体积较小,功率密度高,电机散热环境恶劣,运行时单位体积产生的损耗很高,带来严重的温升问题,从而影响电机的可靠性和寿命。改善冷却系统,提高散热能力,降低电机的温升,是电动汽车用高功率密度电机需要解决的主要问题。

图6 特斯拉电动汽车用异步电机的绕组端部Fig.6 The ending winging of asynchronous motor in Tesla electric vehicles

5.2.1采用空冷方式的高功率密度电机

目前,对于中小型异步电机通常采用以空气为冷却介质的冷却系统,空气冷却有自冷、自扇冷、他扇冷、管道通风冷却等多种型式[16]。由于电动车用高功率密度电机调速范围较宽,若采用自扇冷却,在低速时冷却风量较小,容易造成低速时电机温升较高[17],因此对于变频调速电机通常采用强迫风冷方式。异步电机冷却技术的关键在于通风元件(风扇、冷却器)及派生结构的设计。特斯拉电动汽车用异步电机冷却方式采用的是强迫风冷的方式,如图7所示。图8给出了强迫风冷的示意图。

图7 采用强迫风冷方式的笼型异步电机Fig.7 The picture of the squirrel cage asynchronous motor with forced air cooling

图8 采用强迫风冷方式的笼型异步电机示意图Fig.8 The schematic diagram of the squirrel cage asynchronous motors with forced air cooling

5.2.2采用水冷方式的高功率密度电机

电动汽车用高功率密度电机也可采用水冷方式冷却。水冷的实质是将电机的热量通过冷却结构中的水带到外部的散热器,然后散热器通过风冷将热量散到周围环境中。

电机水冷系统的种类有很多种。从结构方面来说,常用的有:机壳冷却和端盖冷却结构、机壳和端盖组合的冷却结构以及机壳、端盖与轴三者组合的水冷结构。其中,机壳水冷结构具有生产工艺简单、制造成本低的优点,通常选用机壳水冷机构。

根据冷却水在电机机壳内的流向不同可以分为两种结构[18]:①是周向水路,周向结构又分为螺旋结构和多并联结构;②是轴向水路。周向结构冷却水与水套接触面积大,冷却效果较好。考虑到电动汽车用驱动电机的长径比较小,不会产生很大的轴向温差,因此周向水道更适合车用高功率密度电机。图 9给出了采用水冷方式的高功率密度电机实物图。图10为电机水冷的示意图。

图9 采用水冷方式的永磁电机Fig.9 The picture of the permanent magnet synchronous motor with water cooling

图10 采用水冷方式的永磁电机示意图Fig.10 The schematic diagram of the permanent magnet synchronous motor with water cooling

5.2.3两种冷却方式的比较

水冷电机具有独特的冷却系统,冷却效果较好,适用于高温环境长期稳定运行,但其结构复杂,需要循环水泵及热交换器,制造难度相对较大,价格昂贵。与水冷相比,风冷电机环境适应性比较好,应用环境广泛,风冷电机冷却系统结构简单,采用特殊方式的强迫风冷,通过合理的分析计算,也可使电机达到很好的散热效果。

6 电机本体轻量化设计

为减轻电动汽车用驱动电机的重量,提高电机的功率密度,在电机设计时,电机的机壳采用比重较轻的铝壳,同时,为减轻转子的重量,一方面采用空心轴代替实心轴;另一方面,在磁路允许的情况下,采用转子铁心去重,即以转子铁心开孔的方式降低重量[19]。设计转子开孔数量和大小时,要保证开孔前后的电机性能基本不变,并且开孔后的转子叠片要满足机械强度的要求。

7 结论

本文通过分析高功率密度电机与传统电机在运行时的不同之处,结合高功率密度电机的实际运行特点,总结出了高功率密度电机在设计时需要考虑的若干问题,包括硅钢片材料和永磁体的选择,端部绕组和转子处理工艺,以及电机冷却方式的选择等。结合电机试验验证了部分改进措施的可行性,为今后高功率密度电机的设计提供了一定的参考价值。

[1] 任钦. 高功率密度永磁电机磁场与温度场计算[D].哈尔滨: 哈尔滨工业大学, 2009.

[2] 王凤翔. 高速电机的设计特点及相关技术研究[J].沈阳工业大学学报, 2006, 28(3): 258-264.

Wang Fengxiang. Study on design feature and related technology of high speed electrical machines[J]. Journal of Shenyang University of Technology, 2006, 28(3):258-264.

[3] Jeong Jong Lee, Young Kyoun Kim, Hyuk Nam, et al.Loss distribution of three-phase induction motor fed by pulse width-modulate inverter[J]. IEEE Transactions on Magnetics, 2004, 40(2): 762-765.

[4] 彭道强. 变频调速异步电动机的设计[J]. 上海大中型电机, 2009(4): 8-9.

Peng Daoqiang. Design on variable frequency asynchronous motor[J]. Shanghai Medium and Large Electrical Machines, 2009(4): 8-9.

[5] 丁鸿昌, 肖林京, 张华宇, 等. 高速永磁电机转子护套过盈配合量计算及应力分析[J]. 机械设计与研究, 2011, 27(5): 95-98.

Ding Hongchang, Xiao Linjing, Zhang Huayu, et al.Interference fit calculation and stress analysis for rotor sleeve of high-speed permanent magnet electric machine[J]. Machine Design and Research, 2011,27(5): 95-98.

[6] 王继强, 王凤翔, 鲍文博, 等. 高速永磁电机转子设计与强度分析[J]. 中国电机工程学报, 2005, 25(15):140-145.

Wang Jiqiang, Wang Fengxiang, Bao Wenbo, et al.Rotor design and strength analysis of high speed permanent magnet machine[J]. Proceedings of the CSEE, 2005, 25(15): 140-145.

[7] Kirtley J L, Cowie J, Brush J G, et al. Improving induction motor efficiency with die-cast copper rotor cages[C]. Power Engineering Society General Meeting,Tampa: 2007.

[8] 黄坚, 杨旭, 冯俊峰, 等. 铸铜转子超高效率电动机的研制[J]. 电机技术, 2012(5): 2-5.

Huang Jian, Yang Xu, Feng Junfeng, et al. Research and manufacture of the premium efficiency motor with the cast copper rotor[J]. Electrical Machinery Technology, 2012(5): 2-5.

[9] 王直久. 无纬带在电机制造中的应用[J]. 机械设计与制造, 1982(5): 52-54.

Wang Zhijiu. Non-latitude belt in the application of the motor manufacturing[J]. Machinery Design and Manufacture, 1982(5): 52-54.

[10] 杨青. 电机绕线转子铁心表面无纬带的绑扎[J]. 电机与控制应用, 2011, 38(10): 47-50.

Yang Qing. Binding of non-latitude belt on rotor surface of wound rotor motor[J]. Electric Machines and Control Application, 2011, 38(10): 47-50.

[11] 周佩荣. 大中型高压绕线转子三相异步电动机端部无纬带的绑扎[J]. 电机与控制应用, 2009, 36(6):56-57.

Zhou Peirong. Colligation of banding tape concerning end of large and medium-sized high voltage wound rotor around three-phase asynchronous motor[J].Electric Machines and Control Application, 2009,36(6): 56-57.

[12] 魏永田, 孟大伟, 等. 电机内热交换[M]. 北京: 机械工业出版社, 1998.

[13] 李春艳, 褚佳明. 直线感应电动机定子线圈端部灌封树脂工艺[J]. 防爆电机, 2005, 40(6): 44-45.

Li Chunyan, Chu Jiaming. The application of the process of encapsulating resin to the stator coil ends of linear induction motor[J]. Explosion-Proof Electric Machine, 2005, 40(6): 44-45.

[14] 王刚, 李巧, 詹忙秋, 等. 低脉动无刷电机灌封材料及工艺研究[J]. 微电机, 2013, 46(6): 87-90.

Wang Gang, Li Qiao, Zhan Mangqiu, et al. Research on potting material and excellent process of low ripple brushless motor[J]. Micromotors, 2013, 46(6):87-90.

[15] 姚望. 永磁同步牵引电机热计算和冷却系统计算[D]. 沈阳: 沈阳工业大学, 2013.

[16] 罗勇林. 大型异步电机通风散热优化设计[D]. 上海:上海交通大学, 2007.

[17] 赵文辉, 王瑞敏. 增安型变频调速三相异步电动机的设计[J]. 电气防爆, 2001(4): 19-21.

Zhao Wenhui, Wang Ruimin. Design of the increasesafety variable frequency adjustable-speed three phase induction motor[J]. Electric Explosion Protection,2001(4): 19-21.

[18] Tong Wenming, Tang Renyun, An Zhongliang, et al.Water cooling system design and thermal analysis for low speed permanent magnet machines[C]. Electrical Machines and Systems(ICEMS, Beijing, China, 2011:1-4.

[19] Jiang Yong, Yang Zhi, Krishnamurthy M. Optimal design considerations for interior permanent magnet motor for a range-extended electric vehicle[C]. Transportation Electrification Conference and Expo(ITEC),Detroit, United State, 2013: 1-6.