双绕组永磁容错电机的余度电驱动系统

2015-11-15蒋雪峰黄文新郝振洋曹瑞武

蒋雪峰 黄文新 郝振洋 曹瑞武 李 伟 盛 燕 姜 文

(1. 南京航空航天大学江苏省新能源发电与电能变换重点实验室 南京 210016 2. 航空机电系统综合航空科技重点实验室 南京 211100)

1 引言

随着多电/全电飞机的日益发展,目前,研发新一代的多电以及全电飞机已成为航空领域里的一个热点课题[1-3]。多电及全电飞机的一个典型特征就是用电力作动器来取代传统飞机的部分或全部液压、气压传动机构,这样大大节省了飞机的运行成本,重量轻,体积小,燃油消耗少,且提高了飞机的可靠性、可维护性及地面保障能力等[4,5]。据估计,全电飞机可以减轻飞机重量的10%,减少燃料消耗的9%[6]。多电飞机是实现全电飞机的过渡,目前存在的多电飞机主要有:欧洲空客公司的A380,美国波音公司的B787以及美国洛·马公司的F-35[6,7]。研究表明,电力作动系统的设计是多电飞机的关键技术之一[7,8]。电力作动器在飞机的关键电力传动系统中受到日益广泛的应用,例如飞机的燃油泵系统。与传统的液压燃油泵系统相比,采用电驱动燃油泵不仅可以提高系统效率,而且可以减小驱动系统的重量、体积、提高变速控制的灵活性[6,9]。电力作动器的核心是电机驱动系统,然而由于器件特性变化、绝缘老化以及电磁干扰等原因,电机驱动系统不可避免的会发生电机和主功率变换器的故障,电机故障主要包括绕组断路和绕组端部短路故障,主功率变换器故障主要包括功率管的断路和短路故障。因此,航空用电机驱动系统除了要满足特定功能外,还必须具备高可靠性和强容错性[9,10]。

余度技术是提高电机驱动系统可靠性的一种方法,即通过为系统增加多重资源,包括硬件与软件的重复配置,并对多重资源的合理管理,从而提高系统的可靠性[11,12]。常用的余度电机控制系统主要为并联式双余度电机,它是由两套相差 30°电角度的独立绕组,两套位置传感器和一个共用转子组成,原理简单,结构清晰,控制简单易行[13],但对于航空用电驱动系统存在致命弊端。由于传统的余度电机均采用绕组分布绕制的永磁电机,因此绕组一旦短路后不仅会形成极大的短路电流,烧坏电机绕组,而且通过磁场耦合影响正常相绕组,使得系统输出脉动的电磁转矩,进而使电机驱动系统无法正常工作。

开关磁阻电机因其结构简单可靠且具有固有的容错特性,可克服传统余度电机控制技术的弊端,目前已在航空领域得到了广泛关注[14]。但与永磁电机相比,该电机存在功率密度较低、转矩脉动较大、噪音较大以及效率低等缺点[14-16]。永磁容错电机一般是多相电机,其定子的槽口数与极对数相近,同时电枢绕组为集中式隔齿绕制的方式,每相绕组采用H桥驱动,永磁容错电机系统除了具有一般永磁电机的体积小、功率密度高和转矩脉动小等特点外,还具有磁隔离、物理隔离、热隔离、电气隔离和抑制短路电流的特点,结合容错控制算法,能使整个电机控制系统具备很强的容错能力,提高系统的安全可靠性。1996年英国 Newscastle大学的 B.C.Mecrow教授提出非备份式永磁容错电机及其控制系统,并先后完成了六相八极和四相六极航空用永磁容错电机系统,其容错算法主要采取利用磁链、电流与转子位置之间的关系表格通过查表的方式进行故障辨识及容错控制[17,18]。此外,Shefield大学的 D.Howe教授等提出了模块化永磁无刷容错电机,并提出了基于电流滞环的最优转矩控制策略[19]。但永磁容错电机系统存在一个明显不足:由于系统的每相绕组采用H桥驱动,使得与余度电机驱动相比,主功率管增加了一倍,降低了系统的可靠性和功率密度,不利于结构优化,并且控制算法过于复杂[4,6,12]。

本文的重点是提出一种基于双绕组永磁容错电机的余度电驱动系统,其电机本体采用转子磁钢离心式对称六相十极永磁容错电机,定子中包含两套相互独立的三相绕组,转子采用表贴式离心磁钢结构,不仅具有齿槽转矩小、气隙磁场分布正弦度高、永磁转矩脉动小等优点,而且具备磁隔离、热隔离、物理隔离以及抑制短路电流能力,具有很好的容错性。其驱动系统采用两套三相全桥驱动电路,不仅可以降低主功率管的数量,降低系统成本,而且可提高系统的可靠性和功率密度。

2 离心转子结构的双绕组永磁容错电机设计

传统的永磁容错电机采用绕组集中式隔齿绕制方式,不存在绕组的分布因数,基波反电动势的正弦度不高。同时,与一般永磁电机一样,存在齿槽脉动转矩,影响电机的输出性能。一般可采取斜槽或改变磁钢极弧系数等措施来提高电机的反电动势正弦度,降低齿槽转矩。本文采用的转子磁钢离心结构的双绕组永磁容错电机,如图1所示。其定子结构采用电枢绕组集中式隔齿绕制的方式。通过改变磁钢外径的离心度h,不仅可提高气隙径向磁通密度的正弦度,而且可降低槽口对气隙磁通密度的影响,达到提高绕组空载反电动势的正弦度和降低齿槽转矩的目的。

图1 转子磁钢离心式双绕组永磁容错电机拓扑结构Fig.1 Topology of DFPM motor with a rotor centrifugal permanent magnet structure

当离心高度增大时,气隙径向磁通密度逐渐正弦分布,便于提高空载反电动势的正弦度;同时,齿槽对整体径向磁通密度的影响减少,因此,降低了齿槽脉动转矩,如图2所示。但随着离心高度的增加,永磁体的漏磁系数增加,兼顾优缺点,选择离心高度h=10mm。此时,由图3可知,电机具有很高的正弦度,其谐波含量可忽略不计,便于后面控制算法的实施,提高控制性能。

图2 不同离心高度时的齿槽转矩波形Fig.2 Cogging torque waveforms of different centrifugal heights

图3 实测及有限元分析的反电动势波形Fig.3 The back EMF waveforms of experimental measurement and finite element analysis

3 双绕组永磁容错电机余度电驱动系统模型建立

本文的研究对象是图1所示的对称六相结构的双绕组容错电机。在容错电机中含有两套相互独立的绕组,两套绕组分别为 a、b、c绕组和 x、y、z绕组。本文电机的容错结构,使得电机各相绕组相互独立,互感小,具有很强的容错性能。由于电机互感小,可忽略不计,便于建立电机的数学模型。

该电机在三相坐标系下的绕组a、b、c和绕组x、y、z的电压和磁链方程可表示为

采用功率守恒进行坐标变换后,可得到其旋转坐标系下的转换矩阵为

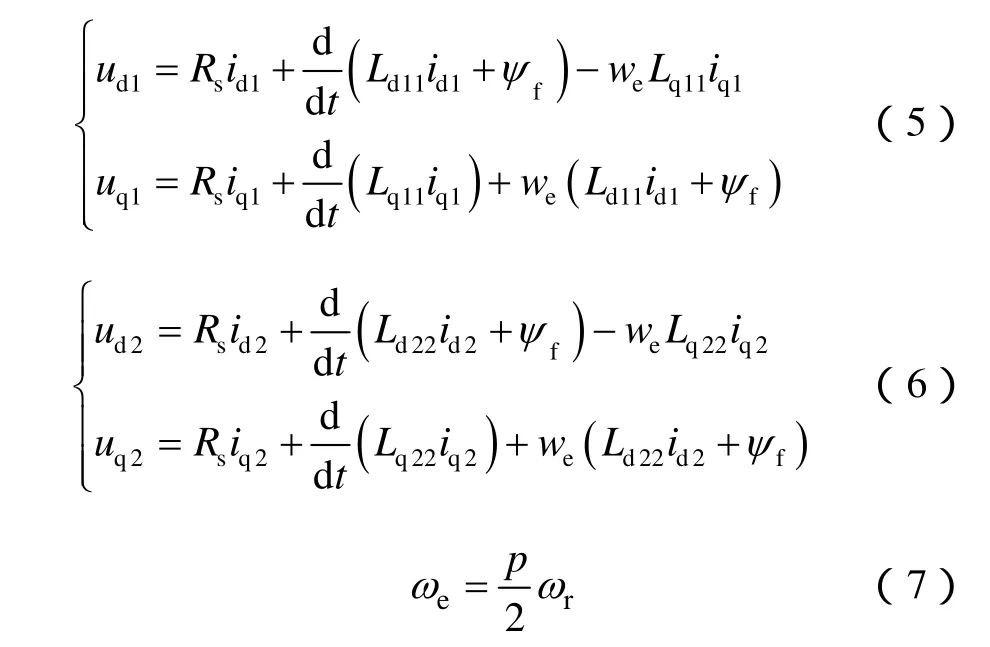

其旋转坐标系下的d-q轴的电压如下:

其电磁转矩Te可写为

由于容错电机永磁体为表贴式,Ld11≈Lq11,Ld22≈Lq22,Te可化简为

其运动方程为

4 系统容错控制策略与故障诊断

4.1 系统容错控制策略

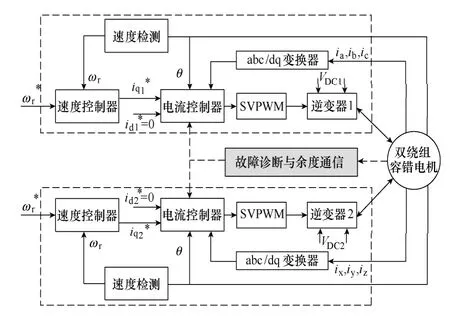

基于双绕组永磁容错电机的余度电驱动系统的控制框图如图4所示,系统采用的是基于矢量控制的热备份余度控制策略,其驱动系统采用两套三相全桥驱动电路,对应于图中的逆变器1和逆变器2,这样相比与每相绕组采用H桥驱动的系统,不仅可以降低主功率管的数量,降低系统成本,而且可提高系统的可靠性和功率密度。两套独立的余度控制策略,分别包含速度控制器、电流控制器、SVPWM、abc/dq变换器和逆变器,余度间设有故障诊断和余度通信功能,系统采用了基于id=0的矢量控制热备份余度控制策略。当系统正常时,电机两套绕组各自对应的余度同时工作,每套绕组各自输出50%的功率;当系统的某一套绕组发生故障时,通过故障诊断功能,首先将诊断出发生故障的一套绕组从系统中切除,其次利用余度通信功能将该故障信号传递到正常的一套绕组中,进而改变正常的一套绕组的控制状态,增加其输出功率,使其输出100%的功率,进而保证系统输出功率不变,实现容错控制。

图4 双绕组永磁容错电机余度电驱动系统的控制框图Fig.4 The control block diagram of redundant control system of the DFPM motor

4.2 故障诊断

根据参考文献[6]可知,在航空控制系统中,其电机和主功率变换器的故障率最高,而其中每飞行小时的故障率最高的两种故障又分别为绕组断路故障(故障率为 1 .3× 1 0-5)和绕组短路故障(故障率为6.7× 1 0-6)。对此,本文将主要对绕组断路和绕组短路故障进行分析研究。其故障诊断方法可采取下表所示的故障诊断表进行故障诊断。

表 故障诊断表Tab. Fault diagnosis methods table

5 系统仿真验证

5.1 仿真模型

利用 Matlab/Simulink工具箱建立双绕组永磁容错电机及其余度电驱动系统,主要包括逆变器模块、双绕组永磁容错电机模块、转速PI控制器模块、电流PI控制器模块和SVPWM模块。当直流母线供电 270V、电机带载 10N·m在 1 000r/min的工作状态下,a相绕组突然发生断路故障时,及电机带载5N·m在1 000r/min的工作状态下,a相绕组突然发生短路故障时,对该容错系统进行仿真验证。

5.2 断路故障仿真

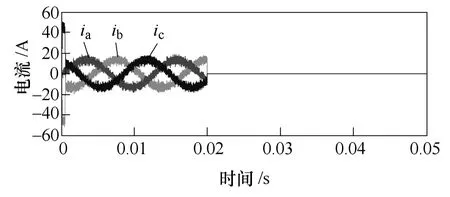

0.02s a相绕组发生断路故障时,绕组x、y、z的电流波形如图5所示,绕组a、b、c的电流波形如图6所示,电机中通过绕组x、y、z所输出的转矩波形如图7所示,电机转速波形如图8所示。

图5 绕组x、y、z的电流波形(a相断路)Fig.5 The current waveforms of x, y and z windings

图6 绕组a、b、c的电流波形(a相断路)Fig.6 The current waveforms of a, b and c windings

图7 电机中绕组xyz所输出的转矩波形(a相断路)Fig.7 The torque waveforms of xyz windings

图8 电机转速波形(a相断路)Fig.8 The speed waveforms of the DFPM motor

由图5和图6可以看出,发生断路故障前,每套绕组各自承担50%的功率,每相电流峰值为13A;当a相绕组发生断路故障后,与a相相关的一套绕组 a、b、c各相电流均为零,而另一套正常的绕组x、y、z各相电流将变为原来的两倍,每相电流峰值为26A,承担着100%的功率,以确保输出功率不变。由图7可以看出,正常相绕组x、y、z所输出的转矩在故障前为负载的一半为 5N·m,而故障后,由于故障相绕组 a、b、c不再提供输出功率,正常相绕组x、y、z将输出整个负载功率,输出转矩为10N·m。而从图8可以看出,当系统发生断路故障后,电机输出性能仍不变,实现了系统断路故障容错。

5.3 短路故障仿真

0.02s a相绕组发生短路故障时,绕组x、y、z的电流波形如图9所示,绕组a、b、c的电流波形如图10所示,电机转矩波形如图11所示,电机转速波形如图12所示。

图9 绕组x、y、z的电流波形(a相短路)Fig.9 The current waveforms of x, y and z windings(phase a short-circuit)

图10 绕组a、b、c的电流波形(a相短路)Fig.10 The current waveforms of a, b and c windings

图11 电机转矩波形(a相短路)Fig.11 The torque waveforms of the DFPM motor

图12 电机转速波形(a相短路)Fig.12 The speed waveforms of the DFPM motor

由图9、图10可以看出,发生短路故障达到稳态后,故障相绕组 a、b、c各相的短路电流峰值接近50A,达到容错电机短路电流抑制值,具备抑制短路电流功能。而正常相绕组x、y、z各相电流峰值有极大的增加,达到25A,这是在于补偿缺相转矩和抵消短路相的脉动转矩。由图 11、图 12可以看出,系统发生短路故障时,经故障瞬间造成的短时脉动后,系统仍能持续稳定运行,电机输出性能不变,其输出转矩和转速恒定不变,实现了系统短路故障容错。

6 系统试验验证

6.1 试验设备

基于双绕组永磁容错电机的余度电驱动系统的试验平台如图13所示。其主要实验设备包括:双绕组永磁容错电机、两套控制器、转矩转速传感器、磁滞测功机、调压器、28V控制电供电稳压源、示波器、工控机和加载控制器。其电机定子结构采用电枢绕组集中式隔齿绕制的方式,如图14所示。

图13 双绕组永磁容错电机余度电驱动系统的实验平台Fig.13 The test platform of the redundant control system

图14 双绕组永磁容错电机定子结构Fig.14 The stator structure of the DFPM motor

图中,数字处理器采用 TI公司 TMS320F-2812,主频150MHz,逻辑处理芯片采用Lattice公司的 M4A5—192/96,主频为 10MHz。当电机带载10N·m在 1 000r/min的工作状态下,a相绕组突然发生断路故障时,及电机带载 5N·m 在 1 000r/min的工作状态下,a相绕组突然发生短路故障时,利用图14的试验平台对该容错系统进行试验验证。

6.2 断路故障试验

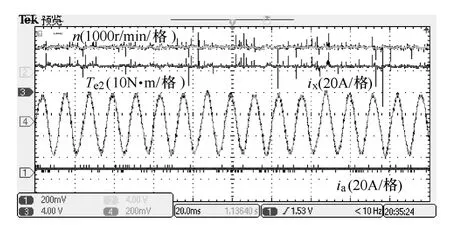

当a相绕组发生断路故障时,电机的a相和x相绕组的电流波形、电机中绕组x、y、z所输出的转矩波形和电机转速波形,如图15、16所示,与仿真波形一致。故障前,每套绕组各自承担50%的功率,a相和 x相绕组电流峰值均为 13A;当 a相绕组发生断路故障后,a相绕组的电流为零,而另一套正常的绕组x相绕组电流存在短时的轻微超调,600ms后x相绕组电流峰值稳定在26A,为原来电流的两倍,承担着 100%的功率,从而确保输出功率不变。此时,正常相绕组x、y、z所输出的转矩由故障前的 5N·m增加到 10N·m,电机转速恒定在1 000r/min。其中,故障瞬间,转速略有下降,而电机中绕组x、y、z所输出的转矩瞬时增大,经过600ms后稳定输出恒定的转矩和转速。由此可以看出,当系统发生断路故障后,电机输出性能仍不变,其转速恒定不变和输出功率不变,实现了系统断路故障容错。

图15 a相绕组发生断路故障前后的系统试验波形Fig.15 Current waveforms of healthy phase x and fault phase a, the speed waveforms, and the torque waveforms of xyz windings when the phase a open-circuit fault

图16 a相绕组发生断路故障后系统处于稳态时试验波形Fig.16 Current waveforms of healthy phase x and fault phase a, the speed waveforms, and the torque waveforms of xyz windings in phase a open-circuit fault steady state

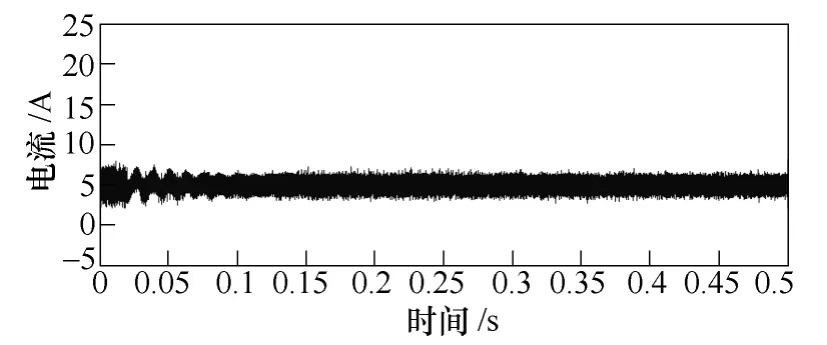

6.3 短路故障试验

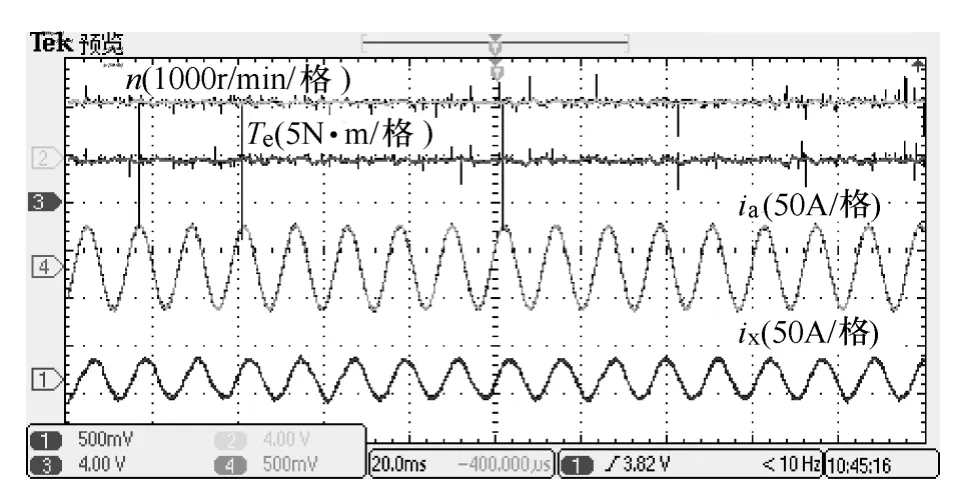

当a相绕组发生短路故障后系统处于稳态时,电机的a相和x相绕组的电流波形、电机转矩波形和电机转速波形,如图17所示,与仿真波形一致。

图17 a相绕组发生短路故障后系统处于稳态时试验波形Fig.17 Current waveforms of phase x and phase a, the speed waveforms, and the torque waveforms in phase a short-circuit fault steady state

短路故障后,a相绕组的短路电流峰值为45A,达到容错电机短路电流抑制值,具备抑制短路电流功能。而正常相绕组x相绕组电流峰值稳定在25A,比故障前有极大的增加,这是在于补偿缺相转矩和抵消短路相的脉动转矩。由图17还可以看出,当a相绕组发生短路故障后系统处于稳态时,系统仍能持续稳定运行,电机输出性能不变,其输出转矩和转速恒定不变,实现了系统短路故障容错。

7 结论

本文结合转子磁钢离心式对称六相十极双绕组永磁容错电机,提出了一种基于双绕组永磁容错电机的余度电驱动系统,系统采用了基于矢量控制的热备份余度容错控制策略,同时采取了故障诊断与余度通信策略。其双绕组永磁容错电机的转子采用了表贴式离心磁钢结构和定子采用了电枢绕组集中式隔齿绕制结构,不仅具有齿槽转矩小、气隙磁场分布正弦度高、永磁转矩脉动小等优点,而且具备磁隔离、热隔离、物理隔离以及抑制短路电流能力,具有很好的容错性。其驱动系统采用两套三相全桥驱动电路,相比H桥驱动电路,它不仅可以降低主功率管的数量,用较少的开关器件输出较大的功率,降低系统成本,而且可提高系统的可靠性和功率密度。通过对基于双绕组永磁容错电机的余度电驱动系统进行了一相绕组断路和一相绕组短路故障态的仿真验证和试验验证,验证结果表明,当系统发生断路或短路故障后,电机输出性能仍可保持不变,实现了系统断路或短路故障容错,证明了电机设计的合理性及容错控制策略的正确性和容错性。

[1] Coleman A S, Hansen I G. The development of a highly reliable power management and distribution system for civil transport aircraft[R]. AIAA1994- 4107, 1994.

[2] Weimer J. Past, present and future of aircraft electrical power systems[R]. AIAA 2001-1147, 2001: 1-9.

[3] Jones R I. The more electric aircraft: the past and the future? [C]. IEE Colloquium on Electrical Machines and Systems for the More Electric Aircraft, 1999:1/1-1/4.

[4] Atkinson G J, Bennett J W, Mecrow B C, et al. Fault tolerant drives for aerospace applications[C]. 6th International Conference on Integrated Power Electronics Systems(CIPS), 2010: 1-7.

[5] Bennett J W, Mecrow B C, Atkinson D J, et al. Faulttolerant electric drive for an aircraft nose wheel steering actuator[J]. IET Electrical Systems in Transportation,2011, 1(3): 117-125.

[6] Cao Wenping, Mecrow B C, Atkinson G J, et al.Overview of electric motor technologies used for more electric aircraft[J]. IEEE Transactions on Industrial Electronics, 2012, 59(9): 3523-3531.

[7] Ganev E D. High-performance electric drives for aerospace more electric architectures part I—electric machines[C]. Proceedings of IEEE Power Engineering Society General Meeting, 2007: 1-8.

[8] Weimer J A. The role of electric machines and drives in the more electric aircraft[C]. in Proc. IEEE IEMDC,2003, 1: 11-15.

[9] Atkinson G J, Mecrow B C, Jack A G, et al. The analysis of losses in high-power fault-tolerant machines for aerospace applications[J]. IEEE Transactions on Industry Applications, 2006, 42(5): 1162-1170.

[10] 郝振洋, 胡育文, 沈天珉. 永磁容错电机的直接转矩控制策略[J]. 电工技术学报, 2014, 29(3): 180-188.

Hao Zhenyang, Hu Yuwen, Shen Tianmin. Director torque control strategy of fault tolerant permanent magnet motors[J]. Transactions of China Electrotechnical Society, 2014, 29(3): 180-188.

[11] Zhao Yifan, Lipo Thomas A. Space vector PWM control of dual three-phase induction machine using vector space decomposition[J]. IEEE Transactions on Industry Applications, 1995, 31(5): 1100-1109.

[12] 杨金波, 李铁才, 杨贵杰. 一相开路双三相永磁同步电机建模与控制[J]. 电工技术学报, 2011, 26(10):167-173.

Yang Jinbo, Li Tiecai, Yang Guijie. Modeling and control of dual three-phase PMSM with one open phase[J]. Transactions of China Electrotechnical Society,2011, 26(10): 167-173.

[13] Faa Jeng Lin, Ying Chih Hung, Meng Ting Tsai.Fault-tolerant control for six-phase pmsm drive system via intelligent complementary sliding-mode control using TSKFNN-AMF[J]. IEEE Transactions on Industrial Electronics, 2013, 60(12): 5747-5762.

[14] Jack A G, Mecrow B C, Haylock J A. A comparative study of permanent magnet and switched reluctance motors for high-performance fault-tolerant applications[J]. IEEE Transactions on Industry Applications,1996, 32(4): 889-895.

[15] 赵文祥, 程明, 花为, 等. 双凸极永磁电机故障分析与容错控制策略[J]. 电工技术学报, 2009, 24(4): 71-77.

Zhao Wenxiang, Cheng Ming, Hua Wei, et al. Fault analysis and remedial strategy of doubly salient permanent magnet motors[J]. Transactions of China Electrotechnical Society, 2009, 24(4): 71-77.

[16] Cao Ruiwu, Cheng Ming, Chris Mi, et al. A linear doubly salient permanent magnet motor with modular and complementary structure[J]. IEEE Transactions on Magnetics, 2011, 47(12): 4809-4821.

[17] Haylock J A, Mecrow B C, Jack A G. Enhanced current control of high-speed PM machine drives through the use of flux controllers[J]. IEEE Transactions on Industry Applications, 1999, 35(5): 1030-1038.

[18] Mecrow B C, Jack A G, Atkinson D J, et al. Design and testing of a four-phase fault-tolerant permanentmagnet machine for an engine fuel pump [J]. IEEE Transactions on Energy Conversion, 2004, 19(4):671-677.

[19] Wang Jiabin, Atallah Kais, Howe David. Optimal torque control of fault-tolerant permanent magnet brushless machines[J]. IEEE Transactions on Magnetics, 2003,39(5): 2962-2964.