基于WPT-ANN的磁瓦内部缺陷音频检测

2015-11-15黄沁元殷国富谢罗峰

赵 越,殷 鸣,黄沁元,殷国富,谢罗峰

(四川大学制造科学与工程学院,四川 成都 610065)

0 引 言

磁瓦是永磁直流电机中产生恒定磁势的关键部件,是一种铁氧体材料的瓦状磁铁,其质量直接影响电机的性能和寿命,所以必须对磁瓦的表面和内部缺陷进行严格的检验。生产厂家在磁瓦的实际缺陷检测中并不注重磁瓦的缺陷类型,只要求判断缺陷的有无。

目前已经有研究人员利用机器视觉的方法对磁瓦表面进行检测[1],但由于磁瓦尺寸和种类繁多、磁瓦材料特殊等原因的限制,现在并无用于检测磁瓦内部缺陷的成熟方法。综合考虑磁瓦检测低成本、高效率、强适应性等多重技术需求,音频检测是磁瓦内部缺陷检测的一种可行的技术手段。

小波包-神经网络作为一种高效的音频检测方法,被广泛用于故障诊断和模式识别领域。文献[2]和文献[3]分别利用小波包-神经网络对内燃机、发动机故障实现了良好的识别;文献[4]用小波包-神经网络对轴承故障进行了诊断;文献[5]使用小波包-神经网络检验玻璃缺陷的有无;文献[6]使用小波包-神经网络对雷达目标实现了智能识别。小波包-神经网络信号处理能力强,算法相对简单,便于计算机的实现,在磁瓦内部缺陷检测中,具有很强的实用性。但目前尚未有研究人员将此方法应用于磁瓦内部缺陷检测领域。

为验证小波包-神经网络方法在磁瓦内部缺陷检测中的效能,设计了一套自动检测装置,收集磁瓦撞击金属块所产生的声音信号,并利用小波包-神经网络对信号是否存在缺陷进行分析,提出了一种磁瓦内部缺陷检测的新方法。

1 试验应用的基本理论

1.1 小波包分析

小波包分析是小波分析的演进类型,是一种比小波分析更精细的信号分析方法,可实现频带的多层次划分[7]。相比小波分析,小波包能分析细节信号,既能对信号的低频进行分解,也能对高频部分进行细化,并能根据需求和信号特征,自适应地提取信号特定频段,提高实频分辨率[8]。

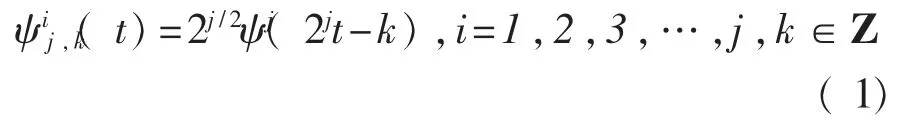

小波包[9]可以表示为

式中:i——频率参数;

j——尺度因子;

k——平移参数。

小波包ψi[9]通过下式获得:

式中:ψ0(t)——尺度函数;

ψ1(t)——母小波;

{hk}k∈Z、{gk}k∈Z——一组共轭镜像滤波器(QMF)[10]。

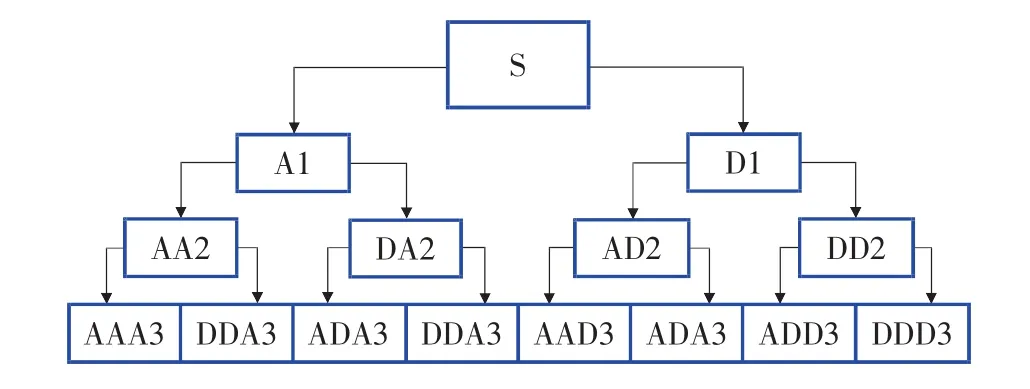

下面以一个三层小波包分解来说明,小波包分解树如图1所示。

A、D分别表示低频和高频,末尾序号表示小波包分解层数。分解层数越高,小波包尺度越大,小波包系数对应的空间分辨率就越低,这样就能在不同的分辨率上对信号进行细致分析。

图1 三层小波包分解树

原信号S[9]可以表示为:

1.2 神经网络模型

BP神经网络是应用最广泛的人工神经网络,它是基于误差反向传播算法的多层前馈网络,包含输入层、隐含层和输出层[11]。同一层的神经元之间没有联接,而相邻层的神经元之间完全联接。给定一输入模式,输入向量经输入层传递到隐含层,经过隐含层的处理,在输出层得到输出。神经元的传递函数为S型函数,保证输出可以为0~1的连续量。为得到期望的输入-输出映射关系,BP神经网络根据上一层传递的误差,不断调节网络权值和阈值来修正误差,适用于函数逼近、模式识别和分类等问题[12]。典型的三层神经网络结构如图2所示。

2 检测方法与流程

2.1 样本准备

实验目的是区分磁瓦有无缺陷,从磁瓦生产厂家收集了3类磁瓦(简称A类、B类、C类),且收集的磁瓦只区分有缺陷和无缺陷两类,样本缺陷都为生产过程中的实际缺陷,每种类型中有缺陷样本、无缺陷样本各120个,样本有、无缺陷已通过特定方法严格界定,为叙述方便,以下简称为合格样本和缺陷样本。把每类磁瓦中合格、缺陷样本按一定数量分成两类,一类作为训练样本,用于分析磁瓦内部缺陷特征、建立识别方法;另一类作为测试样本,用于验证识别方法的准确性和可行性。

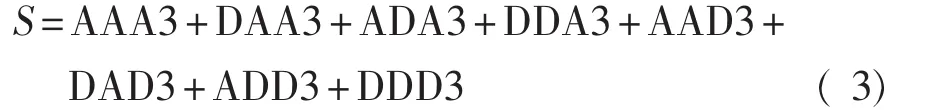

2.2 检测系统

为了实现自动检测的要求,该检测系统包括机械系统和数据处理系统。机械系统用于模拟人工检测磁瓦内部缺陷,使磁瓦撞击金属块产生声音。数据处理系统用于采集磁瓦与金属块的撞击声,通过识别算法判断磁瓦是否存在内部缺陷,并对磁瓦进行分类。设计的检测系统如图3所示。

调速电机以计算好的速度带动传送带匀速运动,并排磁瓦通过传送带输送到跌落台,在传送带摩擦力的作用下,磁瓦从跌落台上被推下。跌落台与激振块之间的高度设置为0.02m,这样保证了磁瓦可以横向翻转并跌落在激振块上,也保证了磁瓦无损坏地撞击激振块并产生声音。激光传感器安装在跌落台与激振块之间,激振块下方的隔音室中安装有传声器。

图3 磁瓦内部缺陷检测系统

数据处理系统由传声器、信号调理仪、数据采集卡和个人计算机(PC)组成。磁瓦跌落的过程中会遮挡住激光传感器的光路,从而触发激光传感器,激光传感器将接收到的信号传送给计算机,计算机控制传声器开始采集声音。采集到的音频信号经过信号调理仪的放大和滤波后通过数据采集卡被计算机保存,最后通过识别算法判断磁瓦有无缺陷。检测完毕后,安装在跌落台下方的气缸推杆动作,将磁瓦推出激振台,然后气缸反向动作回位,完成一个磁瓦的检测。

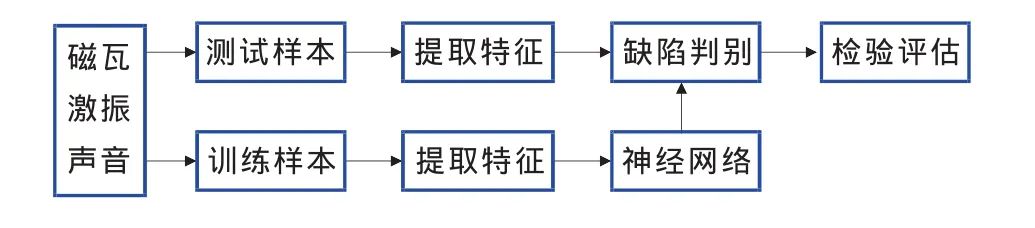

2.3 检测流程

图4是磁瓦内部缺陷检测的基本流程:

1)通过机械装置让磁瓦跌落,并撞击金属块激振产生声音。

2)采集激振声音信号,并将磁瓦按训练样本和测试样本分成两类。

3)利用小波包变换提取信号特征。

4)用训练样本提取的特征训练BP神经网络,并利用此训练的神经网络对测试样本进行缺陷判别。

5)结合试验结果对系统检验评估。

图4 检测流程

3 试验与分析

3.1 小波包特征提取

根据Nyquist采样原理,在采样频率为40000Hz时,可以采集到20 000 Hz以内的声音信号,每段声音信号采集了8000个点,在此信号下进行特征提取,以下以A样本为例进行说明。对A样本信号进行小波包分解。系列小波正交、紧支、对不规则信号敏感、消失矩阶数适中[13]。多次试验小波基函数选用dB 20小波包、Shanno熵标准,经6层小波包变换后,得到64个小波包终端节点。

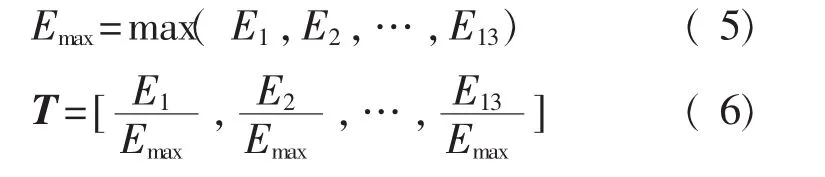

若将64个小波包终端节点全部作为分析节点,信息处理量大、冗余信息多、系统运行速度慢,所以有必要对64个终端节点进行筛选。信号的时域分析只能反映信号能量随时间的变化,而快速傅里叶变换(FFT)能将信号变换到频域,反映出信号能量与频率的关系。经过大量测试,其频域图表现出在特定频段能量出现峰值的特征。图5为其中一组具有代表性的合格、缺陷样本的频域图。

结合图像对比发现,合格磁瓦和缺陷磁瓦的振动频率在频域图上有差别,但能量峰值集中出现在8000~10000Hz和11500~12000Hz频率段,该频段信息丰富,最能反映信号频谱特征。虽然图5中反映出合格样本和缺陷样本的能量峰值大小和峰值频点位置稍有不同,但该信息相似度很高,仍需进一步分析,故选取8000~10000Hz和11500~12000Hz频段所对应的13个终端节点作为提取特征信息的节点。首先对这13个节点信号重构,然后计算出节点能量,最后为降低各节点特征量的差异性,对能量进行归一化。具体表示如下:

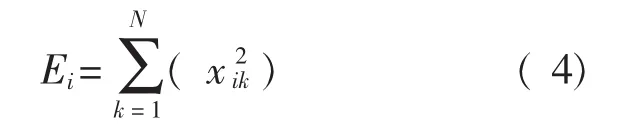

各子频带重构信号的能量为

xik(k=0,1,2,…,8000)——第i个节点里第k个离散点的幅值。

Ei(i=0,1,2,…,13)数值较大且各数据间数值差异大,所以作归一化处理:

图5 磁瓦撞击信号归一化频域图

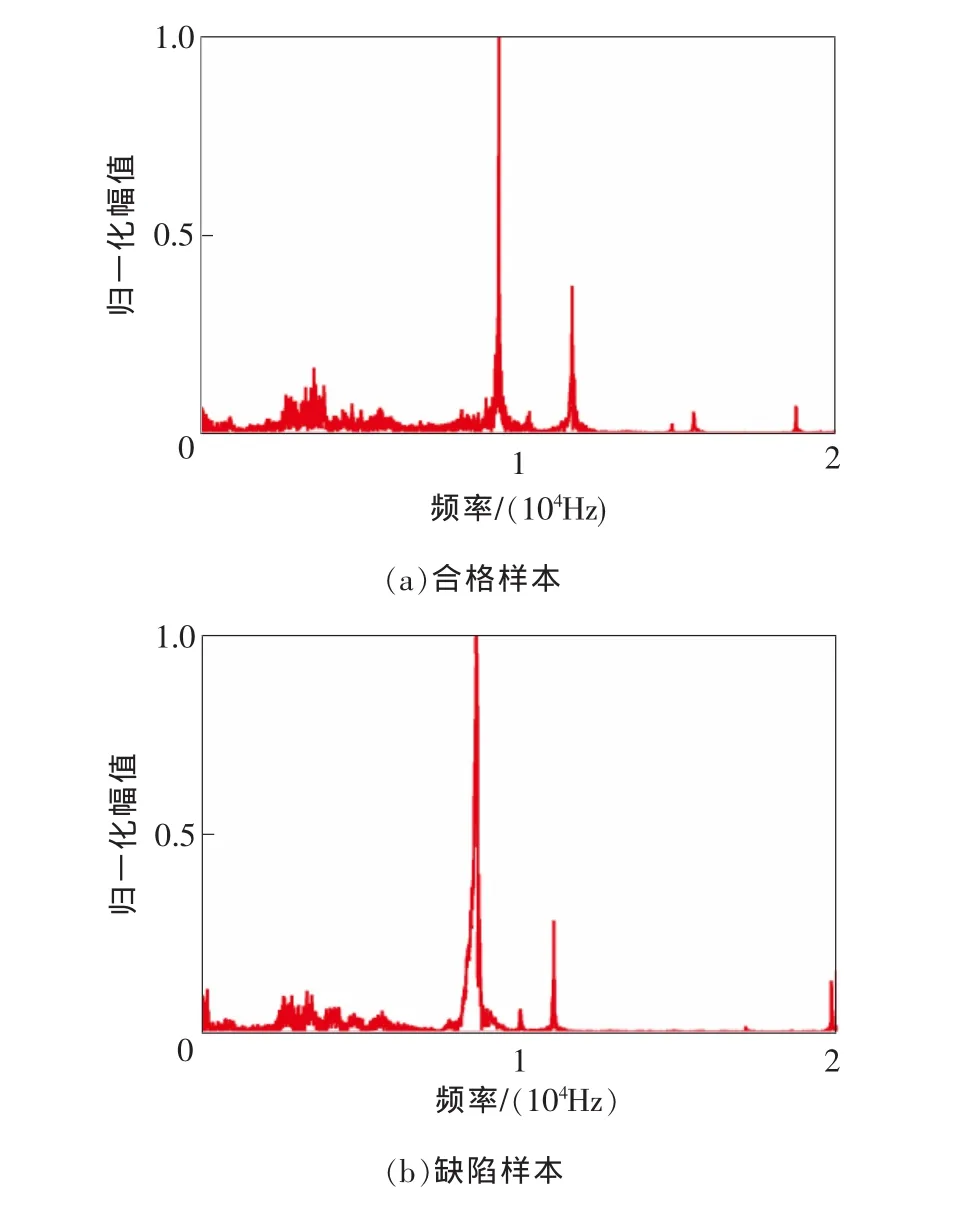

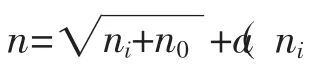

式(6)即为所提取的特征向量,在样本中随机抽取一合格样本和一缺陷样本,作出所筛选终端节点的归一化能量图,如图6所示。

能量图中可以反映出合格、缺陷样本存在差异,但从图像中还不能对差异准确量化。分别在120个好样本和120个坏样本中各抽取60个样本组成训练特征向量,其余的120个样本作为测试样本特征向量,用BP神经网络进行分类。

3.2 BP神经网络分类

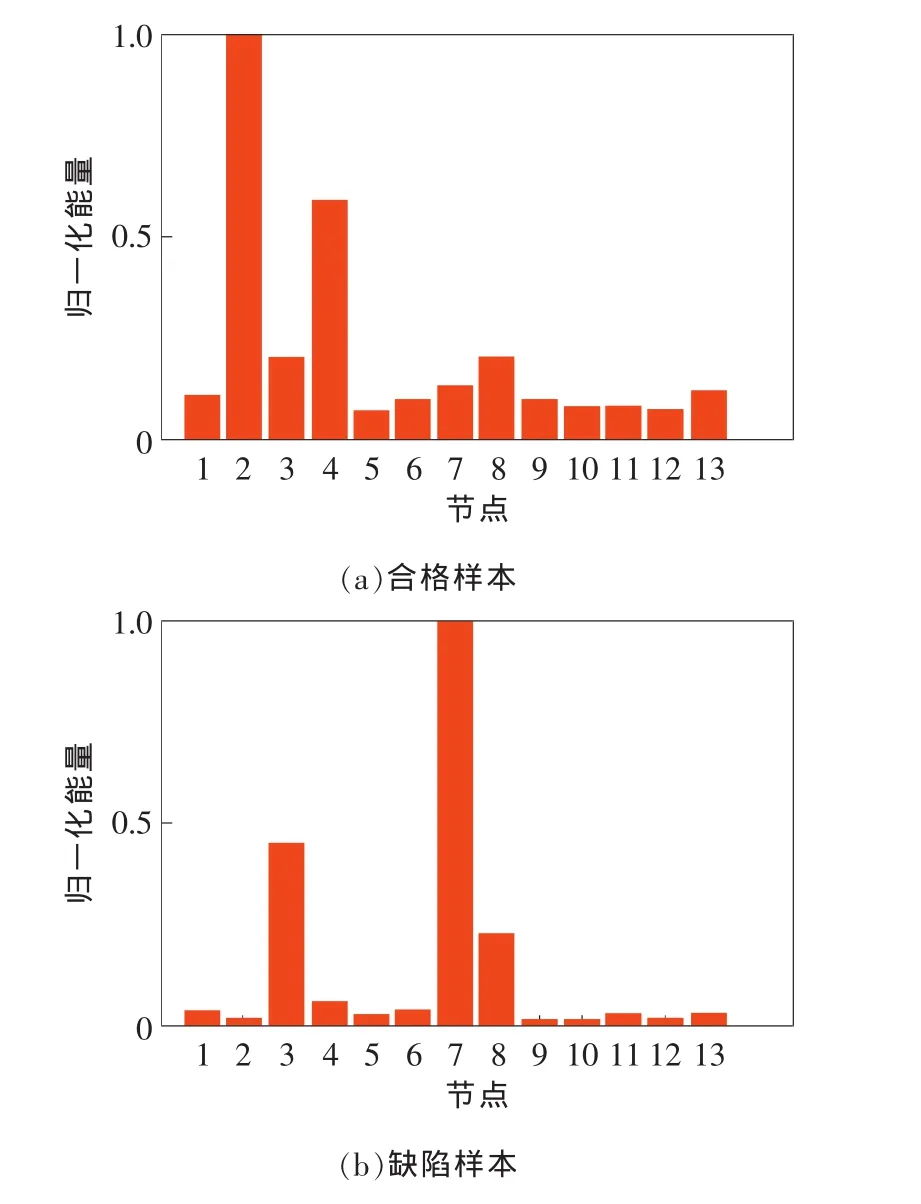

用120组训练样本的特征向量(合格样本及缺陷样本各60组)对BP神经网络进行训练,训练函数选用traingdm。训练结果如图7所示。

图6 终端节点归一化能量图

图7 训练误差曲线

从图中的误差训练曲线可以看出,网络在8步内训练误差就达到了3.025×10-8,训练速度和训练准确度都达到了理想的效果。

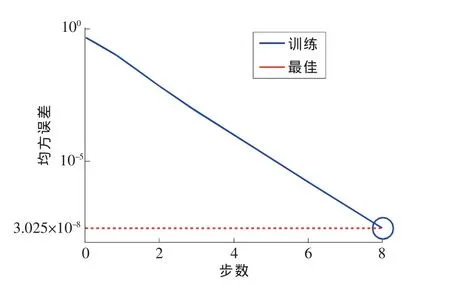

用训练好的BP神经网络对120个测试样本进行验证,从测试样本中随机抽取5个好样本和5个坏样本,表1列出了测试结果。

从表中数据结果可以看出,1~5号样本输出单元1都大于0.84,输出单元2都小于0.12,容易判别为无缺陷样本;而6~10号样本输出单元1都非常接近0,输出单元2都大于0.99,能明显判别为内部有缺陷的样本。

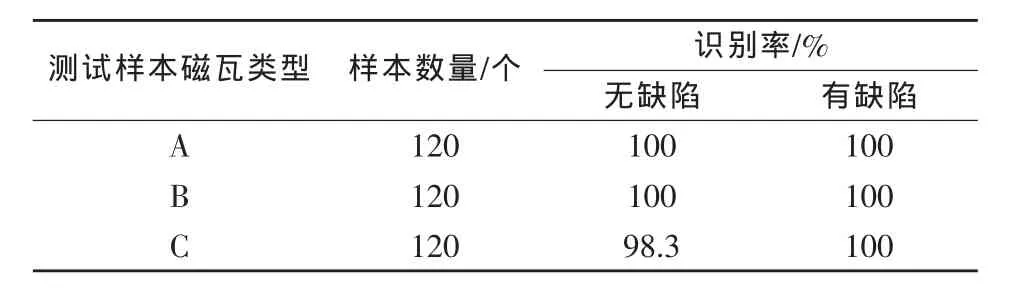

重复此方法,依次对B、C两类磁瓦也进行了验证,表2列出了3类磁瓦测试的统计结果。

表1 A类样本测试结果

表2 3类样本测试结果统计

从表2中数据可以看出,该方法对现有的3类样本都达到了较高的识别率,能100%识别出有缺陷样本,对于无缺陷样本也能达到98%以上的识别效果。对于实际生产而言,若将有缺陷样本判定为合格样本,一旦在合格样本供货抽检中抽检到缺陷样本,整批磁瓦会判定为不合格品,导致买家退货等问题,使制造厂家蒙受巨大经济损失;而将极少数合格样本检测为缺陷样本,制造厂家可以将不合格品二次利用,是完全可以接受的。

4 结束语

磁瓦跌落撞击金属块产生声音信号,利用此信号,应用小波包结合BP神经网络对样本缺陷进行判别,可以得到较好的识别效果。结论如下:

1)小波包分析可以有效提取磁瓦缺陷信号的成分,并能针对特定频段信息局部细化,放大信号中的有用信息。

2)BP神经网络对于磁瓦内部缺陷的识别率达到了98%以上,且该方法具有较快的训练速度,非常适用于磁瓦内部缺陷的自动化检测。

3)利用小波包-神经网络原理,开发的磁瓦内部缺陷音频检测设备结构简单、检测速度快、成本低、可靠性高、具有一定的可行性,可进一步推广。

4)现阶段没能通过有效的手段对缺陷的类型进行准确鉴定,该方法只能用于判断磁瓦内部缺陷的有无,对于磁瓦内部缺陷的种类目前尚无法准确判别,有待进一步深入研究。

[1]Li X, Jiang H, Yin G.Detection of surface crack defects on ferrite magnetic tile[J].NDT&E International,2014( 62):6-13.

[2]Wu J,Liu C.An expert system for fault diagnosis in internal combustion engines using wavelet packet transform and neural network[J].Expert Systems with Applications,2009,36( 3):4278-4286.

[3]司景萍,郭丽娜,牛家骅.基于小波包神经网络的发动机振动信号分析[J].振动、测试与诊断,2013,33( 5):763-769.

[4]Wang G,Wang Z,Qin X,et al.Accurate diagnosis of rolling bearing based on wavelet packet and RBF neural networks[J].Beijing Keji Daxue Xuebao/Journal of University of Science and Technology Beijing,2004,26( 2):184-187.

[5]Gokmen G.The defect detection in glass materials by using discrete waveletpackettransform and artificial neural network[J].Journal of Vibroengineering,2014,16( 3):1434-1443.

[6]Avci E, Turkoglu I, Poyraz M.Intelligent target recognition based on wavelet packet neural network[J].Expert Systems with Applications,2005,29( 1):175-182.

[7]Bahoura M,Simard Y.Blue whale calls classification using short-time Fourier and wavelet packet transforms and artificial neural network[J].Digital Signal Processing:A Review Journal,2010,20( 4):1256-1263.

[8]Sengur A, Turkoglu I, Ince M C.Wavelet packet neural networks for texture classification[J].Expert Systems with Applications,2007,32( 2):527-533.

[9]宋知用.Matlab在语音信号分析与合成中的应用 [M].北京:北京航空航天大学出版社,2013:44-45.

[10]Zamani Hosseinabadi H,Amirfattahi R,Nazari B,et al.GUW-based structural damage detection using WPT statistical features and multiclass SVM[J].Applied Acoustics,2014( 86):59-70.

[11]陈恬,孙健国.粗糙集与神经网络在航空发动机气路故障诊断中的应用[J].航空动力学报,2006,21( 1):207-212.

[12]Bin G F, Gao J J, Li X J, et al.Early fault diagnosis of rotating machinery based on wavelet packets-Empirical mode decomposition feature extraction and neural network[J].Mechanical Systems and Signal Processing,2012,27( 1):696-711.

[13]顾文龙,胡业林,郑晓亮.基于小波包神经网络的电机故障诊断分析与研究[J].煤矿机械,2011,32( 9):263-265.