油田二氧化碳驱集输管道的腐蚀机理研究

2015-11-14苏留帅

苏留帅,张 瑶

(1. 大庆油田有限责任公司第三采油厂, 黑龙江 大庆 163000; 2. 大庆油田有限责任公司第六采油厂, 黑龙江 大庆 163000)

油藏开发经历“一次采油”阶段,采收率在5%~20%;经注水开发的“二次采油”阶段,采收率达20%~40%;通过注蒸汽、注聚合物或混相驱等“三次采油”方法,其采收率可达90%以上[1]。但开发实践表明,经过化学驱、热力采油驱、微生物驱等采油技术,其采收率最多也只提高5%~8%。采取注气的方式,可取得好的驱油效果。在常规注气中CO2最易混相,CO2在地层内溶于水后,可使水的黏度增加20%~30%,运移性能提高2~3倍;CO2溶于油后,使原油体积膨胀,黏度降低30%~80%,油水界面张力降低,有利于提高采油速度、洗油效率和收集残余油,提高驱油效果[2]。以大庆油田某特低渗透油藏区块为例,自 2002年开始,开展了CO2驱油现场实验,客观、准确的评价了 CO2驱油效果,形成CO2驱油工业化配套技术,实现低渗透油田规模化开采,2007年该块开展了扩大规模的CO2驱油工业化现场实验[3]。CO2驱油规模化应用,预计可提高油田外围难采储层采收率20.1%[4]。CO2驱油明显提高了原油的采收率,但同时也给油田集输管道带来了严重的腐蚀问题。CO2的存在会造成管线的点蚀、坑蚀等使得管线穿孔存在很大的安全隐患[5]。本文针对CO2驱采出液进行水质分析,对集油系统的腐蚀产物进行了能谱和微观电镜扫描分析,结合实验室模拟油田腐蚀介质,实验分析了腐蚀影响因素,明确了油田CO2驱集输管道腐蚀机理。

1 采出液水质及腐蚀产物性状分析

对大庆油田某 CO2驱区块采出液进行取样分析。采出液样品标为1#、2#、3#进行水质性质分析、气相组分分析及细菌含量分析。

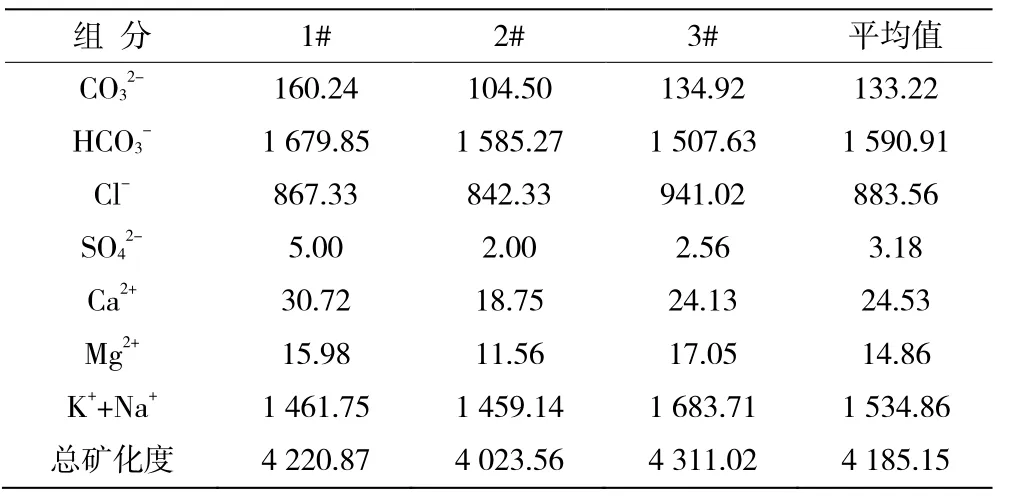

(1)采出液水质分析(表1)

表1 采出液水质分析表Table 1 Quality analysis of produced water mg/L

由表1可知,采出液中主要存在的矿物离子组分为 CO32-、HCO3-、Cl-、 SO42-、Ca2+、Mg2+、K+、Na+,其中 HCO3-、K+、Na+含量较高,均在 1 500 mg/L以上,采出液矿化度平均为4 185.15 mg/L。

(2)采出液气相中各组分平均百分含量分别为:O2为2.46%;CH4为30.4%;CO2为15.62%;iC4为1.88%;iC5为1.64%;甲基环戊烷为1.28%;nC7为2.5%;2,4-二甲基己烷为1.2%;N2为4.78%;H2S为 6.93%;C20为 7.15%;C30为 5.8%;nC4为4.4%;nC5为3.98%;nC6为2.2%;环已烷为0.91%;nC8为 3.00%;nC9为 3.54%。气相组分中 CH4、CO2、H2S、N2、C20、C30含量较高;酸性气体(CO2、H2S)的总含量占到了22%;O2含量较少,分析认为,富CO2缺氧的环境促进了SRB、FB腐蚀菌群的生长,在一定程度上加快了管线设备的腐蚀速率。

(3)由采出液细菌含量测试结果可知,采出液中主要细菌及数量为硫酸盐还原菌(SRB)1190个/mL、铁细菌(FB)390个/mL、腐生菌(TGB)160个/mL,其中以SRB为主。

2 腐蚀规律影响因素及现场腐蚀挂片实验研究

2.1 模拟采出液腐蚀速率影响实验

采用化学试剂和去离子蒸馏水配制模拟采出污水,作为实验腐蚀介质,其离子浓度依据油田采出液分析测试结果确定,腐蚀实验在高温高压反应釜中进行,记录实验前后试片的质量、实验压力、温度、离子浓度等参数[6-8]。

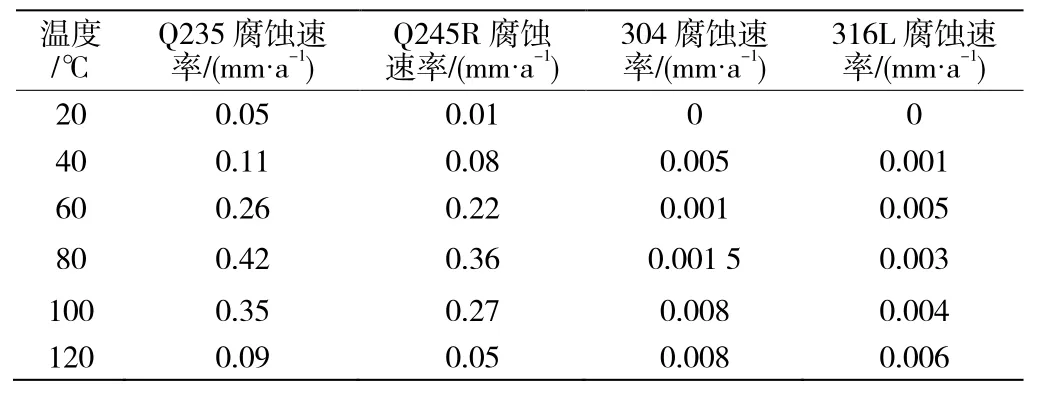

2.1.1 温度对腐蚀速率的影响

在腐蚀介质环境中对不同材料的腐蚀速率进行实验。实验设定 CO2分压 0.0045MPa,腐蚀介质离子为 CO32-、HCO3-、Cl-、SO42-、Ca2+、Mg2+、K+和Na+,浓度分别为133.6、1 606.5、1 208、6.9、25.0、14.6、1 583.7 mg/L;腐蚀介质总矿化度采用与采出液矿化度分析结果一致为4 296 mg/L;设定模拟腐蚀实验的温度分别为20、40、60、80、100、120 ℃,在高温高压反应釜中进行腐蚀实验,实验周期为2周。

由实验结果可知,Q235、Q245R碳钢随着腐蚀实验温度的升高,腐蚀速率呈现出了先升高,达到一定的极值后,随着反应温度的继续升高腐蚀速率呈现了明显的减小的趋势;Q235碳钢的最大腐蚀速率达到了0.42 mm/a左右,Q245R碳钢的最大腐蚀为0.35 mm/a左右;而304、316 L不锈钢腐蚀速率很小,可认为不腐蚀(表2)。

2.1.2 CO2分压对腐蚀速率的影响

在其他实验条件相同的条件下,调整CO2分压分别为0.01、0.03、0.05、0.07、0.1 MPa进行腐蚀实验,实验周期为2周(表3)。

表2 温度对腐蚀速率的影响Table 2 Influence of temperature on the different material corrosion rate

表3 CO2分压对腐蚀速率的影响Table 3 Influence of CO2 partial pressure on the different material corrosion rate

实验结果表明,随着CO2分压的升高,腐蚀速率呈上升趋势,当CO2分压超过0.05 MPa之后升高趋势变缓,腐蚀速率变化不大。分析认为随着 CO2分压的增大,水中溶解的CO2量增大电离出的H+、CO32-、HCO3-离子增多电化学腐蚀电子运移得到促进,腐蚀速率加快,同时腐蚀介质的酸度增大,基体溶解速率增加腐蚀速率加快。

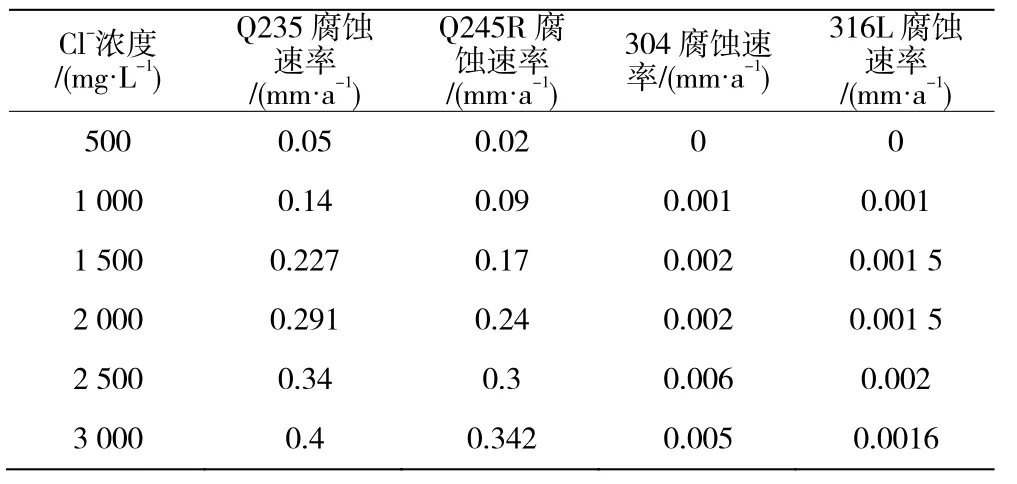

2.1.3 Cl-浓度对腐蚀速率的影响

在其他实验条件相同的条件下,分别设置 Cl-的浓度为 500、1 000、1 500、2 000、2 500、3 000 mg/L的腐蚀介质进行实验,实验周期为2周(表4)。

表4 Cl-浓度对腐蚀速率的影响Table 4 Influence of concentration of Cl- on the different material corrosion rate

实验结果表明,随着 Cl-浓度的升高腐蚀速率呈增大趋势。在CO2腐蚀过程中,Cl-的存在对腐蚀过程起到了促进作用。分析认为,Cl-浓度的升高在一定程度上影响到了FeCO3膜的致密性,使得腐蚀产物膜对腐蚀的阻碍作用消弱;同时伴随着Cl-在产物膜与腐蚀基体间富集,造成局部酸度增大基体溶解速度加快,富集的Cl-会导致界面处离子浓度差的存在,引起基体表面的电偶腐蚀,形成大阴极小阳极的腐蚀特点,局部腐蚀速率很大。

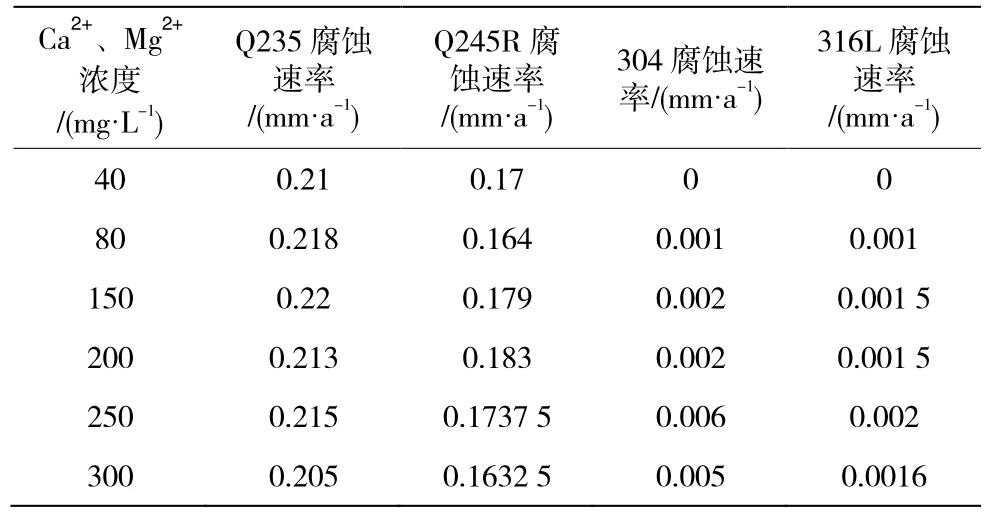

2.1.4 Ca2+、Mg2+浓度对腐蚀速率的影响

在其他实验条件相同的条件下,调节Ca2+、Mg2+浓度分别为50、100、150、200、250、300 mg/L进行实验,实验周期为2周(表5)。

表5 Ca2+、Mg2+浓度对腐蚀速率的影响Table 5 Influence of concentration of Ca2+、Mg2+ on the different material corrosion rate

实验结果表明, Ca2+、Mg2+浓度的增加,腐蚀速率变化非常小。调研结果显示该区块采出液矿化度均与CO2驱区块采出液分析结果一致,分析认为,榆树林油田采出液中 Ca2+、Mg2+浓度在一定范围内变化对集输管道CO2腐蚀影响不大。

2.2 现场挂片腐蚀实验

于该CO2驱实验区进行集输管道的腐蚀挂片实验。通过挂片腐蚀情况进行监测、描述,实验挂片材质为碳钢,挂片尺寸为50 mm×25 mm×2 mm。腐蚀速率平均为0.094 mm/a。

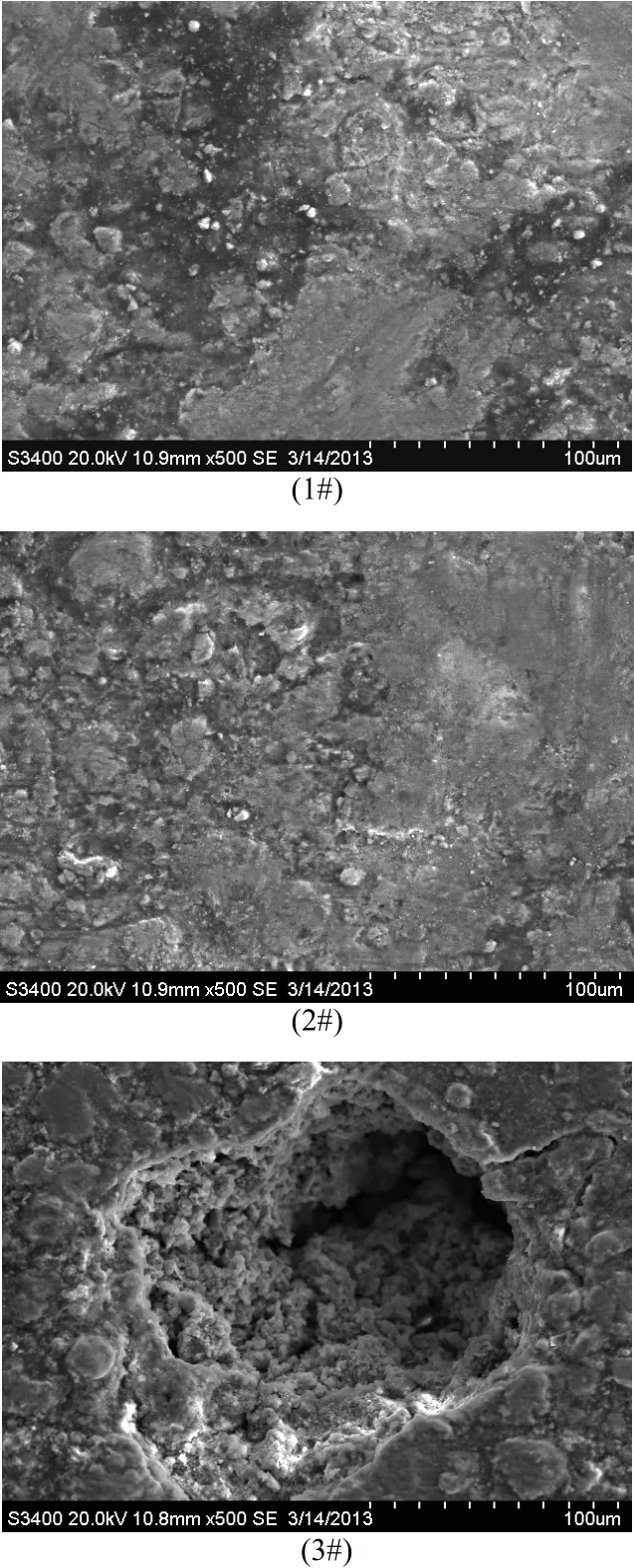

实验结果及腐蚀形貌表明大庆油田该CO2驱油实验区地面集输系统的存在腐蚀,腐蚀速率平均为0.094 mm/a,属于中度腐蚀。由挂片的微观形貌图1可知,采出液对碳钢的腐蚀为点蚀、坑蚀等局部腐蚀为主。

3 腐蚀机理

通过大庆油田 CO2驱试验区采出液的性质分析、腐蚀影响因素室内模拟实验研究、集输管道现场挂片腐蚀实验分析,可知,榆树林油田集输管道CO2驱腐蚀为电化学腐蚀,但由于腐蚀产物FeCO3、碳酸垢、TGB粘液引起的氧浓差、Mg2+等成垢离子及其他的产物膜在腐蚀钢铁表面覆盖度不同,不同的区域之间形成了腐蚀电偶或闭塞电池,这种腐蚀电偶的产生加剧了CO2的局部腐蚀。

CO2溶解在水中会生成 H2CO3,在水中部分H2CO3会电离出HCO3-、CO32-和H+离子。部分H2CO3吸附于金属表面,未离解的H2CO3分子可直接被还原,生成原子H吸附在金属表面上。部分原子H或在金属表面结合成氢分子析出(析氢反应),或穿过金属表面渗入到金属内部被吸收(随着原子H的聚集会导致氢致开裂)。析出原子H的过程是发生在在金属表面的阴极的还原反应。

图1 碳钢挂片腐蚀宏观与微观形貌(500倍)Fig.1 Carbon steel coupon corrosion macro and micro morphology (500 times)

随着腐蚀反应的继续进行,液相中 Fe2+离子的浓度不断增大,由于采出液的pH值在7.5左右,会导致FeCO3及CaCO3、MgCO3等沉淀的生成,但FeCO3在水中会直接发生水解反应生成Fe(OH)3。采出液性质分析结果表明,采出液中有SRB、TGB、FB的存在, SO42-存在会为SRB生存繁殖提供能量也促成了S2-的生成在一定程度上生成FeS沉淀。TGB的存在会在其繁殖过程中产生粘液,而该粘液极易产生氧浓差,促进电化学腐蚀,同时也会促进SRB等厌氧微生物的生长和繁殖。FB适宜在缺氧和含有CO2的环境中生长,FB在水中能使亚铁化合物氧化,并使之生成Fe(OH)3沉淀。

随着腐蚀的继续发生,腐蚀介质的离子组分中的 Fe2+、Fe3+以及 S2-浓度的升高将促进 CaCO3、MgCO3、FeS、Fe(OH)3沉淀的生成,在腐蚀钢铁表面形成了一层腐蚀沉积膜。在生产过程中流体介质的流动会运移小块松散的沉积,腐蚀区域部分小块金属也会被移走,使金属表面形成缺口或坑点。腐蚀坑中Cl-的聚集会导致离子浓度差增大,产生电偶腐蚀。沉积覆盖区域Cl-的聚集及Mg2+和Ca2+的存在,会导致酸腐蚀产生,在沉积层下的Cl-、Mg2+和Ca2+与水发生反应形成Mg(OH)2和Ca(OH)2及盐HCl,使pH值下降,对基体形成酸腐蚀。如果金属表面形成了致密的沉积,氢不能扩散到管输介质中,则渗入钢材与碳钢中的碳化铁(渗碳体)发生反应,结果造成钢材脱碳,同时使金相组织发生变化,会形成微小晶间裂纹—氢致开裂。

CO2腐蚀的过程主要为:电化学反应Fe的溶解,H的生成气体状态逸出、进入铁内部;腐蚀沉积膜、小腐蚀坑的形成,H+、Cl-聚集;局部电偶腐蚀、局部电化学腐蚀加剧、H与渗碳体反应裂缝形成。采出液环境中较高浓度的Cl-离子以及成垢离子Ca2+、Mg2+、S2-的存在以不同的作用机理影响了腐蚀的过程。

4 结论及认识

(1)室内模拟采出液腐蚀实验表明CO2的腐蚀速率受温度、Cl-浓度、Ca2+、Mg2+离子浓度等的影响,最主要的影响因素为温度。

(2)大庆油田CO2驱实验区块的集油管道碳钢挂片存在局部腐蚀,腐蚀速率超过了0.09 mm/a,属于中度腐蚀。

(3)基于室内模拟采出液腐蚀速率影响实验及现场挂片实验结果,对油田管道CO2电化学腐蚀过程及机理有了明确的认识。

[1] 祝春生,程林松.低渗油藏CO2驱提高采收率评价研究[J].钻采工艺,2007,30(6):55-58.

[2] 郝 敏,宋永臣.利用 CO2提高石油采收率技术研究现状[J].钻采工艺,2009,33(4):59-63.

[3] 张明安.芳 48区块低渗透油田 CO2驱影响因素数值模拟[J].大庆石油学院学报,2011,35(1):63-67.

[4] 李孟涛,杨广清,李洪涛.CO2混相驱驱油方式对榆树林油田采收率影响研究[J].石油地质与工程,2007,21(4):52-54.

[5] 董晓焕,赵国仙,冯耀荣,等.13Cr不锈钢的CO2腐蚀行为研究[J].石油矿场机械,2003,32(6):1-3.

[6] 徐士祺,郝上京,曹宝格.油气管道CO2腐蚀速率的影响因素研究[J].石油矿场机械,2007,36(2):39-41.

[7] 张海宝,刘 猛,刘永红,等.油气田CO2腐蚀研究进展[J].石油矿场机械,2008,37(4):21-24.

[8] 赵国仙,严密林,陈长风,等.影响碳钢CO2腐蚀速率因素的研究[J].石油矿场机械,2001,30:72-73.