腐蚀现状与解决理论研究进展

2015-11-14王聪马丹竹屈洋王卫强梁曦

王聪,马丹竹,屈洋,王卫强,梁曦

(辽宁石油化工大学, 辽宁 抚顺 1130012)

随着基础设施现代化进程的不断推进,和石油天然气工业的腾飞,金属管道已经不再只是我国工业的输血管更是人民安居乐业的补给线。众所周知,不管是水循环管道,战略能源运输管道还是普通的民用燃气管道,随着时间的流逝,管道的腐蚀也日益加剧,特别是埋地管道,那更是腐蚀的重灾区。

柯伟[1]在调查报告中提到,他利用Uhlig和Hoar两种方法对我国管道使用现状进行了研究,结果相当接近,由于腐蚀而造成的直接经济损失分别为2 048亿元/a和2 288亿元/a,如果算上间接损失,这一数字将达到4 979亿元以上,约为年国民生产总值的5%,远远超过了发达国家2%~3%的水平[2]。

当前,由于西气东输等大型工程和各大城市庞大的基础设施建设,所带来的数万公里每年的管道增长速度[3],造成近年来由于管道腐蚀引起的管道泄漏、管道爆炸事故频发,不仅带来了承重的经济损失,也极大的破坏了生态环境,延缓了生态文明的脚步[4]。对管道腐蚀的深入研究已是刻不容缓。

1 腐蚀现状

1.1 管道内腐蚀

石油类管道主要是用来输送油、气、水三相流体,这类流体中常常伴有H2S,CO2,Cl-等物质,这类物质的加入使得管道的腐蚀以垢下腐蚀为主[5],多积于管道内底,较为常见的是点蚀和坑蚀,严重时可呈现沟槽状或坑洞。进一步发展可造成成管道的穿孔、开裂。高压下易引发火灾、爆炸等严重事故。

(1)管道底部腐蚀

剖开由于腐蚀泄露的管道,我们可以清晰的发现,管道上密布着大大小小的溶蚀坑,呈现出沟槽状,坑里沉积着带有金属光泽的腐蚀物和垢。这类腐蚀和管内流体关系密切:当含水低于60%时,流体中不含硫酸盐还原菌,流体呈油包水状态[6],由于管底油封腐蚀轻微;当含水大于60%时,出现油包水、水包油混态,管底腐蚀加剧;当含水量继续增大时,管内流体从上到下为伴生气、油包水、水底,此时,管底腐蚀严重。

(2)输量不够造成的腐蚀

在远距离管道输送过程中,如果长时间出现输送量小且含水率高的情况,此时管道易发生腐蚀穿孔的问题,造成管道寿命缩短。当流速不足0.3 m/s且含水量超过 70%时[7],腐蚀穿孔现象最为突出。此时管道内还会伴生硫酸盐还原菌,加剧底部点蚀穿孔。

(3)输水含CO2造成的腐蚀

输送水中若含有CO2,则会降低pH值,使腐蚀加剧,升温有助于减缓腐蚀,O2的存在则会使情况进一步恶化,此时Cl-的加入极易造成管道点蚀穿孔[8]。由于CO2对钢材的腐蚀产物可溶,因而,管内多呈沟槽状。

(4)流速造成的腐蚀

管道中下游处,随着流速的降低流态变为层流,容易出现结垢淤积、细菌滋生的情况,加剧腐蚀速度出现腐蚀穿孔。

1.2 管道外腐蚀粘贴在这

管道随所处环境的不同,其遭到腐蚀的原因也有所差异。通常可以将管道外腐蚀分成四类:土壤腐蚀、细菌腐蚀、应力腐蚀和结构性破坏腐蚀[9]。管道在其防腐层完好的情况下,其遭受的腐蚀是很轻微的,一旦防腐层老化脱落,导致管道直接与土壤接触,这时管道的腐蚀速度将会大大增加。

① 土壤腐蚀

土壤环境是一个以土为基质,其空隙内充满着空气和水的胶质体。由于三种组分配比的随机性和每种组分成分的差异性,土壤种类千差万别,直接导致土壤腐蚀成为了一个极其复杂问题[4,10]。但究其特点可以进行以下概括:

(1)通气差异电池腐蚀

管道表面与空气的连通状况直接导致了通气差异电池腐蚀的强弱。通气性好的管道,表面电位为正构成电池的阴极,避免腐蚀等发生,而通气性差的管道表面,为负电位的阳极区腐蚀严重。这种由于通气性差异造成的腐蚀其实是较为常见的,当管道经过洼地、池沼、田间的时候都会发生该种腐蚀,致使管道的水泡部分和透气性差部分遭到严重腐蚀[11]。

(2)盐分差异电池腐蚀

在盐分土壤地区,由于土壤剖面盐分分布不均匀性明显,导致管线在盐分土壤中形成盐分差异电池,对管道造成腐蚀。在高盐分地区腐蚀更为剧烈,三两年时间便可以造成管道的腐蚀穿孔。

(3)金属差异电池腐蚀

金属差异电池腐蚀又叫电偶腐蚀。它是由于地下管线各段可能有不同种金属,由于金属件差异导致各部分电位出现差异,高电位处作为腐蚀电池的阴极而被保护,低电位处则作为阳极遭到腐蚀[12]。此外,由于此种腐蚀与介质导电性有关,通常具有明显的局部性。

(4)杂散电流腐蚀

除了外加保护电流之外流经管道造成管道腐蚀的其它电流统称为杂散电流,杂散电流腐蚀是一种电化学腐蚀,属电解腐蚀范畴,管道腐蚀的部位与电流大小和极性有关。该腐蚀通常发生在铁路和大型高压输电线路两旁[13]。

(5)交流电腐蚀

由于防腐层的老化,管道出现裸露点和缺陷对埋地管道而言是不可避免的[14]。如果这样的管道受到交流电的干扰,就会出现交流电腐蚀。

综上,管道在土壤中通常由于电化学作用而造成腐蚀,而造成这种腐蚀的必要条件是:管道存在电位差即具有阴、阳极;且能形成电流回路。要减缓和消除该种腐蚀,我们只须切断一处即可。因此,就出现了以切断回路为目的对管道加装覆盖层的防腐措施,该措施以减小回路电流为目的,以增大电阻为手段,通常以覆盖层的老化脱落而宣告失败,此法治标不治本[15,16]。进而又出现了以牺牲阳极为思想和以外加电流为依托的保护阴极法,该法才是从根本上解决土壤腐蚀管道的问题,在下文中会做详细介绍。

②细菌腐蚀

细菌腐蚀是指土壤中的微生物在缺氧条件下进行代谢活动,将SO42-转化成可与铁管道反应的H2S从而对管道造成的腐蚀,称为细菌腐蚀。在该腐蚀过程中,细菌直接参与了化学反应且不同细菌作用效果也不相同。接下来将对可以造成细菌腐蚀的三种细菌作简要介绍。

(1)硫酸盐还原菌

在 60 ℃左右的温度下,在有硫酸盐存在的环境中,硫酸盐还原菌就会大量繁殖[17]。硫酸盐还原菌中含有一种用于进行代谢活动的氢化酶,该氢化酶直接决定了对管道腐蚀的强弱。该酶可将土壤和管道间电化学反应生成的H+合称为H2S,从而增强对管道的腐蚀作用。

(2)铁细菌

铁细菌是一种异养细菌,它通过氧化 Fe2+获得能量,从而可加速管道的腐蚀;它也可以与水接触形成结瘤菌,堵塞管道;还可以与硫酸盐还原菌或腐生菌形成氧浓差电池,腐蚀管道。

(3)腐生菌

腐生菌是异养菌,通过分解有机物获得能量并产生粘性物质吸附管道中其他杂质造成管堵。它可与多种细菌共生造成管道腐蚀或结垢,也可与铁细菌形成氧浓差电池腐蚀管道。

③应力腐蚀

应力腐蚀是一种通过应力和腐蚀共同作用造成的腐蚀。主要受管道材料的敏感性,细菌种类和繁殖状况以及应力载荷大小的影响。在管道材料不变的情况下,无论是管道自身的腐蚀还是细菌作用的腐蚀都可以通过应力的增大而得到促进。腐蚀会使管壁变薄,在应力增大或出现应力脉冲时,会加重该处管道的负担,造成管道的进一步变薄甚至破裂[18]。因此前述三种因素协同作用、相互促进必然使得管道发生应力腐蚀开裂或者爆管。

2 解决理论

造成管道腐蚀的原因主要是电化学腐蚀作用,解决办法是采取阴极保护措施,包括:外加电流法和牺牲阳极法。牺牲阳极法的使用条件如下:当需要电流大小小于1 A,土壤电阻率低于100 Ω·m时[19],可使用一定数量的阳极以提供保护电流,若所需电流较大,则使用此法的成本将会增加,不再使用,此时应用外加电流法进行阴极保护就更为经济。若在电源存才问题,管网复杂,管道分叉或是存在杂散电流时,外加电流法将不再适用,为了起到阴极保护的效果,可以暂时忽略成本,采用牺牲阳极法。

2.1 外加电流法

外加电流阴极保护系统,都必须配备两台恒电位仪,当其中一台发生故障,另一台可作为备用机进行切换,使管道全线得到不间断阴极保护。

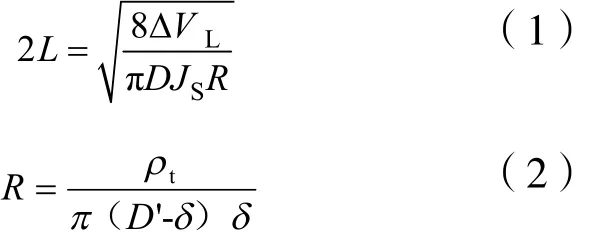

外加电流阴极保护范围的半径计算:

式中:L—单侧保护长度,m;

DVL—最大保护电位与最小保护电位之差,V;

D—管道外径,m;

JS—保护电流密度,A/m2;

R—单位长度管道纵向电阻,Ω/m;

ρt—钢管电阻率,mm;

d—管道壁厚,mm。

2.2 牺牲阳极法

利用牺牲阳极法完成阴极保护,通常采用镁作为阳极材料,在管道全线铺设牺牲阳极。

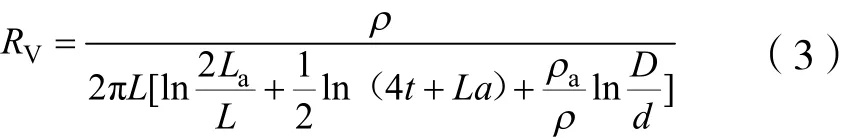

(1)单支阳极接地电阻计算

式中:Rv—立式阳极接地电阻;

ρ—土壤电阻率;

ρa—填包料电阻率;

L—阳极填料层长度;

La—阳极等效直径;

D—阳极等效直径;

d—填料层直径。

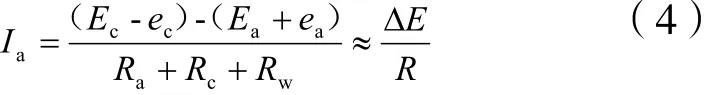

(2)阳极输出电流计算

式中:Ia—阳极输出电流;

Ec—阴极开路电位;

Ea—阳极开路电位;

ec—阴极极化电位;

ea—阳极极化电位;

Rc—阴极过渡电阻;

Ra—阳极接地电阻;

RW—回路导线电阻;

ΔE—阳极有效电位差;

R—回路总电阻。

(3)所需阳极数量计算

式中:N—阳极数量;

f—备用系数,通常取2;

IA—所需总保护电流;

Ia—单支阳极输出电流。

(4)阳极寿命计算

式中:T—阳极中心至地面的距离;

W—阳极井质量,kg;

ω—阳极消耗率(7.92 kg/(A·a);

I—阳极平均输出电流。

3 结 论

管道的腐蚀问题是造成管道安全事故的首要原因,管道腐蚀问题长期得不到解决会引发管漏、腐蚀穿孔、管裂、爆管等事故,会造成巨大的财产损失,环境污染甚至威胁人身安全。因此,采取有效措施防止或减缓管道的腐蚀是必要的。

具体介绍了管道腐蚀的情况进行了细致的分类,并逐一分析了产生该种腐蚀的机理和原因。分析结果表明,管道直接与土壤接触或水和空气渗入保护层引发的电化学腐蚀是造成管道腐蚀的主要原因。该种腐蚀可以通过对管道外加保护层或盖层的方法快速解决表象问题,通过牺牲阳极法或外加电流法解决根本矛盾。因此,管道的保护只有内外兼顾才能收到最好的效果。

[1]柯伟.中国腐蚀调查报告[R].北京:化学工业出版社,2003:3-4.

[2]米琪,李庆林.管道防腐蚀手册[M].北京:中国建筑工业出版社,1994:3.

[3]孟繁强.管道腐蚀泄漏成因分析研究[D].天津大学,2008.

[4] 崔鹏.埋地管线腐蚀坑的导波检测方法研究[D].西安石油大学,2011.

[5]王钧.埋地金属集输管道腐蚀机理腐蚀防护及修复技术研究[D].中国石油大学(华东),2004.

[6]郭乃连,郭永超.埋地天然气管道的腐蚀与防护综述[J].化工管理,2015(3):195.

[7] 白洁.浅谈石油管道腐蚀防护措施与研究[J].化工管理,2014(35):156.

[8]李莹.浅谈石油管道腐蚀防护措施与研究[J].2013(02):123.

[9]朱小林,张东炎.浅析油气储运中的管道防腐问题[J].科技与企业,2015(3):233.

[10]王朝阳,刘学萍,马青峰,等.探讨油气储运中的管道防腐问题[J].化工管理,2015(3):162.

[11]张光华.胜利油田高含硫原油增输方案研究[D].中国石油大学(华东),2007.

[12]孙祥太.天然气管道输送过程中管道防腐的研究以及防腐方法的创新[J].化工管理,2015(4):210.

[13] 张兴杨.小口径石油管道腐蚀检测方案设计及试验研究[D].哈尔滨工业大学,2010.

[14]田再强,袁秀鹏.土壤对埋地钢管腐蚀的勘测与分析[J].煤气与热力,2004,24:231-233.

[15]胡士信.阴极保护手册[M].北京:人民邮电出版社,1990:144.

[16]王向农.腐蚀控制手册[M].北京:石油出版社,1988:121.

[17]谭文捷,郭惠.油气管道腐蚀检测技术研究与应用[J].山东化工,2015,44(2):98-100.

[18] 孟建勋,王健,刘彦成.油气集输管道的腐蚀机理与防腐技术研究进展[J].重庆科技学院学报(自然科学版),2010,12(3):21-23.

[19]中华人民共和国建设部.城镇燃气埋地钢质管道腐蚀控制技术规程[M].北京:中国建筑工业出版社,2003:8.