工业硫酸镍生产技术进展

2015-11-13

工业硫酸镍生产技术进展

王亚秦1,付海阔2

(1银亿集团印尼矿业投资有限公司,印尼雅加达15419;2英德佳纳金属科技有限公司,广东英德513056)

摘要:含镍原料主要有产品、原矿、冶炼副产、废料等4类。含镍原料不同,生产工业硫酸镍的工艺技术也有很大的差别。根据制备工业硫酸镍的研究进展和生产现状,本文将上述4类原料进一步细分为10种,产品分为金属镍、羰基镍,原矿分为硫化镍矿、红土镍矿,冶炼副产分为粗制硫酸镍、退镀废液/电镀污泥和酸洗污泥,含镍废料分为废催化剂、电池废料和废合金。本文以含镍原料为出发点,对各种含镍原料制备工业硫酸镍的生产技术进行了综述,特别详细地介绍了各生产技术中浸出和精炼工艺的进展,同时结合现有技术工艺提出了理论可行的技术路线;根据对各种原料生产企业的实地考察,总结了工业硫酸镍现有工业化的生产情况;最后展望了工业硫酸镍制备的发展方向。

关键词:工业硫酸镍;含镍原料;生产技术

第一作者:王亚秦(1972—),男,工程师。联系人:付海阔,硕士,研究方向为镍钴湿法冶炼。E-mail fuhaikuo@jycmetal.com。

工业硫酸镍溶解后可用作电镀、化学镀表面处理技术的镀液[1],经沉淀制备的球形氢氧化镍可用作镍铁电池、镍镉电池、镍氢电池的正极材料[2],与Co、Mn等共沉淀为二元氢氧化物或三元氢氧化物可用作锂离子电池正极材料的前体。工业硫酸镍还用于制备其他镍盐,如氟化镍、氨基磺酸镍、硝酸镍、氧化镍等[3],也可以用作有机合成等反应的催化剂。

我国目前生产工业硫酸镍的厂家有金川、吉恩、金珂以及一些以副产或废料为原料的小型厂家,年产能约为100 kt(以NiSO4·6H2O计)。生产工业硫酸镍的原料不同,其工艺也大不相同,特别是近几年随着含镍废料的资源化利用,含镍废料生产工业硫酸镍的工艺被广泛开发。本文以各种含镍原料为出发点,对各种原料生产工业硫酸镍工艺的研究进展进行了总结,并对现有的工业化生产实践作了介绍。

1 工业硫酸镍生产工艺

本文将含镍原料细分为10种,即金属镍、羰基镍、硫化镍矿、红土镍矿、粗制硫酸镍、退镀废液/电镀污泥、酸洗污泥、废催化剂、电池废料、废合金。

1.1以金属镍为原料

1.1.1直接酸溶法

金属活泼顺序表中,金属镍活泼性在氢之前,理论上能与稀酸置换放出H2同时得到NiSO4,但在实际反应过程中镍表面形成一层黑色致密的钝化层,同时因金属镍对H2吸附能力强而在金属表面产生的氢气膜,共同阻止镍的进一步溶解[4-5]。最早,通过向H2SO4中加入一定的稀HNO3,HNO3的氧化性将置换反应放出的H2氧化生成H2O,从而降低镍表面上的氢气泡密度并进一步破坏了氢气膜的形成。主要反应为式(1)、式(2)。

该工艺原料消耗高,反应有毒性气体NO生成、环境污染严重,产品因夹杂有Ni(NO3)2而导致纯度低。

李国庭等[6]在镍蚀助剂的作用下低温空气氧化溶解制备NiSO4,考察了反应温度、镍蚀助剂、空气通入量及酸过量程度等对反应速度的影响,在最佳实验条件(反应温度85℃、空气量3L/min、镍蚀助剂量0.15%、酸过量20%)下金属镍的溶解速率可达到20%/h,该工艺具有生产能力大、能耗低、无三废污染、操作简便及产品质量较高的优点,但该作者并未提高蚀助剂的组成,也没有对反应机理进行解释。Fierroa等[7]采用鼓空气稀硫酸串联柱浸金属镍粒,在镍粒为0.1~50mm、H2SO4浓度7%~30%、浸出温度90~95℃,浸出液Ni循环浸出至最高浓度10%(Ni质量分数)时金属镍溶解15.8%。

王军[8]利用H2O2代替HNO3探讨了稀H2SO4-H2O2体系对金属镍的溶解特性,在体系酸度1.6~3.0mol/L、H2O2浓度15%、温度90~105℃条件下,金属镍能够很成功地被溶解且无杂质引入。李东波[9]采用微波加热与传统加热对20%H2SO4体系溶解金属镍进行的实验表明,微波加热比传统加热金属镍的溶解速率增加一倍,但在20%H2SO4-H2O2溶液中,H2O2浓度是决定溶解速率的主要因素,微波加热和传统加热对溶解速率并无影响。

1.1.2电解法

李大平[10]考察了电解法制备硫酸镍工艺中硫酸浓度、电解时间对电流效率的影响。实验表明,电流效率随电解液酸浓度的增加呈现先增加后降低的趋势,直流电解和交流电解电解液酸浓度分别在3mol/L、5mol/L时电流效率达到最大;在电解过程中电流效率随电解时间的延长均呈降低趋势,电流效率因同离子效应随电解时间逐渐降低并趋于平衡;交流电解时,因正半周电解的Ni2+未及时转移而在负半周发生电沉积为疏松的金属镍粉,新生的金属镍粉未能在正半周从新电解而导致两极板均发黑,但直流电解过程因无正负极的交替而不会出现此现象。电解法相比于直接酸溶法,流程短,不引入杂质,产品质量高,镍利用率由83%~90%提高到95%~98%,但能耗较高,电解过程耗电量800~1000 kW·h/tNi。

1.1.3高温焙烧-酸溶法

即将金属镍在焙烧炉中焙烧氧化为NiO后用稀H2SO4溶解。该工艺理论简单,但流程长、焙烧温度高、能耗大、设备投资多、工人劳动强度大等导致产品成本高,不适用于工业化生产[6]。

1.2以羰基镍为原料

羰基镍在氧化剂的作用下,在稀酸溶液中具有较好的溶解速率。因该技术工业化过程简单,一经发现就用于工业化生产,金川集团与加拿大英可公司于1995年在昆山共同出资金设立金珂有色金属有限公司,以英可公司羰基镍丸为原料,1999年开始试生产,2012年六水硫酸镍总产量达到7244t。目前,尚未见到关于该工艺热力学和动力学研究的相关报道。

由于羰基镍中Co、Cu、Pb(Zn)含量约是电镍的1/8、1/50、1/10,以羰基镍为原料生产的硫酸镍纯度高,但也存在以下缺点:①原料昂贵成本高,且主要依靠进口;②羰基镍毒性较大,已被国际癌症研究中心确认为致癌物;③提取过程中有CO有毒气体放出,生产条件要求苛刻。

1.3以硫化镍矿为原料

硫化镍矿浸出工艺较多,如细菌浸出、熔炼镍锍-电解造液、熔炼镍锍-选择性浸出等,工艺最初涉及均为制备电解镍,因为熔炼镍锍-硫酸浸出具有流程短、成本低、浸出选择性强等优点,逐步替代其他工艺,并用于工业硫酸镍的制备。

硫化镍矿经闪速炉、转炉初级冶炼而成的含Ni、Cu、Co、Fe、S等合金与金属硫化物的共熔体(即镍锍),其基本物相组成是NiFeCu、NiS、Ni3S2、CuS、Cu2S,其中硫化物占90%以上[11]。根据镍锍含Cu量对浸出液处理的影响,在镍锍浸出时,对高Cu镍锍采用一段常压、两段加压的两段逆流浸出工艺,对低Cu镍锍采用一段加压浸出工艺。

1.3.1高Cu镍锍

高Cu镍锍常压浸出过程中,金属Ni全部溶解,Ni3S2部分溶解,NiS、CuS、Cu2S不溶解;一段加压浸出Ni3S2、NiS几乎全部溶解,Cu2S部分溶解并转化为CuS,Cu以CuS、Cu2S的形式保留在渣中;二段加压浸出NiS、CuS、Cu2S全部浸出。常压浸出液用于生产镍产品,一段加压浸出液返回常压浸出,二段加压浸出液用于生产铜产品[12]。

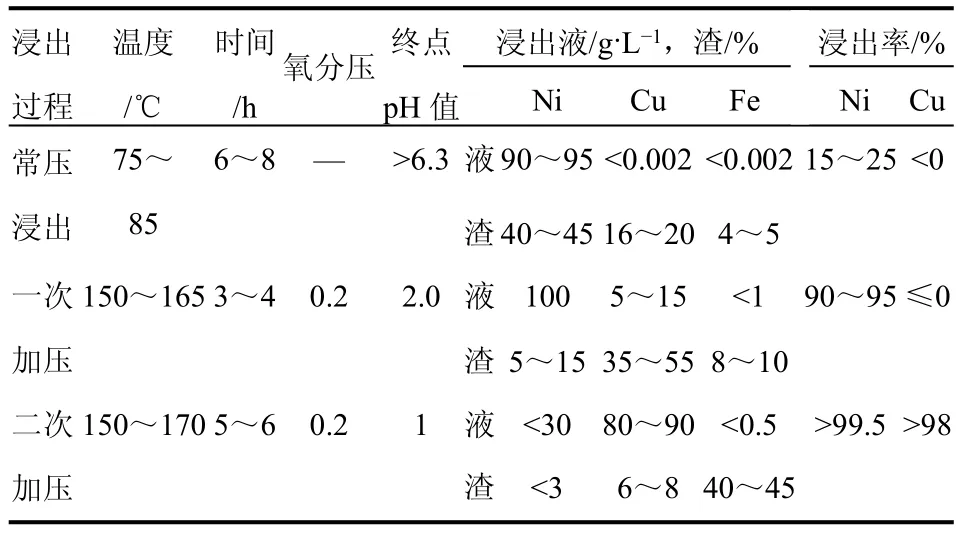

2001年吉恩镍业借鉴芬兰奥托昆普哈贾瓦尔塔冶炼厂、新疆阜康冶炼厂的选择性浸出镍锍工艺,变更产品为硫酸镍,建成年产10kt六水硫酸镍项目。具体工艺为:含Ni 62%、Cu 9%、Co 1%、Fe 3%、S 20%的高Cu镍锍经球磨后用一次加压浸出液浆化通入空气搅拌常压浸出,常压浸出液调pH值后直接蒸发结晶为含Co硫酸镍,结晶母液经P204除杂、Cyanex272镍钴分离后分别蒸发结晶为精制硫酸镍和精制硫酸钴;一次浸出渣经电铜阳极液预浸和一次加压浸出,浸出液返回常压浸出,浸出渣进行二次加压浸出;二次加压浸出浸出液进行电铜,浸出渣返回镍锍熔炼流程[13]。具体流程见图1,工艺运行参数见表1。

金川集团在吉恩镍业工艺的基础上对产品部分略有改进,即对常压浸出液全部采用P507萃取除杂并镍钴分离,萃余液大部分生产电解镍,少部分氟化除钙镁、萃取排钠后生产硫酸镍。该项目于2005年5月开工建设,2006年11月建成,2007年3月投产,年产25kt电镍、30kt六水硫酸镍。

表1吉恩镍业硫酸镍工艺运行参数[13]

1.3.2低Cu镍锍

高Cu镍锍采用将一段加压的Cu2+返回常压浸出,主要是用作金属态Ni、Fe的氧化剂,而对于低Cu镍锍,Cu含量少,常压浸出过程中对金属态Ni、Fe不能有效浸出。日本住友的新居滨镍冶炼厂利用低Cu镍锍为原料,采用类似于处理高Cu镍锍选择性浸出的一次加压浸出工艺,将原料中低含量的Cu保留在渣中,而对浸出液净化除杂后进行镍钴分离,分别生产硫酸镍和电解钴。

1.4以红土镍矿为原料

红土镍矿含Ni 1.0%~1.8%,含Mg高达20%,Mg品位相对高,制备工业硫酸镍主要降低Mg的浸出率并最大化Mg的回收[14]。

北京矿冶研究总院借鉴澳大利亚雅布鲁镍冶炼厂Caron工艺[15]处理元石山的高铁低镁红土镍矿(Ni 0.89%、Fe 20.8%、Mg 6.0%、Co 0.044%),采用还原焙烧后两段氨浸强化镍钴浸出的同时避免了Mg的浸出,氨体系浸出液经选择性萃取-硫酸反萃得到纯净的硫酸镍溶液,进一步蒸发结晶为工业硫酸镍产品,浸出渣磁选得铁精粉(Fe 60%),萃余液硫化沉淀得粗制CoS(Co 30%)。该项目于2009 年6月开始试车,2011年5月生产逐步接近正常,2011年全年共处理矿石383.3kt,2012年前半年处理矿石229.8kt,已达到年处理400kt矿石、生产2.5kt Ni六水硫酸镍的设计产能[16]。

张仪等[17]借鉴澳大利亚雅布鲁镍冶炼厂红土镍矿与氢氧化镍钴联合处理工艺[15],对红土镍矿常压硫酸浸出的浸出液除杂后所得氢氧化镍钴进行氨浸,避免了氢氧化镍钴酸溶过程中Mg的溶出,氨浸出液经选择性萃取-硫酸反萃、蒸发结晶得到工业硫酸镍产品。

本文作者认为采用以下工艺同样可以得到含Mg合格的工业硫酸镍:①对红土镍矿酸浸或细菌浸出的除杂后液硫化沉淀,所得的NiCoS采用氧压浸出或常压氧化工艺[18];②对红土镍矿酸浸或细菌浸出的除杂后液碱化沉淀,所得的混合氢氧化镍钴采用酸溶-氟化除钙镁-萃Ni排Na(或沉淀-酸溶排Na)-反萃工艺;③将红土镍矿冶炼为镍锍[19],采用日本新横滨镍冶炼厂低铜镍锍氧压浸出工艺;④采用硫酸体系下对Ni选择性强的萃取剂(Versatic10[20]、HBL110[21])直接萃取镍再反萃或离子交换树脂[22]洗脱得到合格硫酸镍溶液。

1.5以粗制硫酸镍为原料

在火法熔炼铜电解精炼过程或湿法浸出铜电积过程中,Ni2+保留在溶液中,不断积累会造成阴极铜中的Ni超标,也就必须对电铜阳极液适当的开路。电铜阳极液主要含有硫酸和硫酸镍,常通过冷冻法、直火浓缩法、蒸汽浓缩法分离硫酸得到粗制硫酸镍。粗制硫酸镍含有少量的Cu、Zn、Fe、Ca、Mg,甚至还有As[23]。

欧阳准等[24]采用空气氧化除Fe-硫化除重金属-浓缩除钙镁-氟化除钙镁等工艺制备出电池级硫酸镍。该工艺在中科铜都粉体新材料有限公司于2007年9月建成年产500t电池级硫酸镍的生产线。但该工艺存在如下缺点:①化学沉淀法除杂试剂消耗量大,Ni损失量大;②Cu未能得到回收,且会产生有毒有害气体;③浓缩除钙镁过程能耗浪费大;④浓缩前液中Na含量高,引起产品中的Na超标。

Agrawal等[25]对粗制硫酸镍水溶除铁后用LIX 84或Cyanex 272萃取分离Cu和Ni,在pH2.5时20%的LIX84对Cu的萃取率是99.9%,对Ni的萃取率是0.059%;在pH4.85时5%的Cyanex 272对Cu的萃取率是98.06%,对Ni的萃取率是0.51%。大冶有色金属有限责任公司[26]在上述研究的基础上,针对杂质成分复杂的粗制硫酸镍采用萃取除Cu-水解除Fe、As-氟化除钙镁-萃取除Zn等重金属-萃Ni排Na-反萃等工艺制备符合HG/T 2824—2009蓄电池要求的硫酸镍,该工艺将收Cu、除Zn等改为萃取过程,避免了中科铜都工艺中出现的缺点。

1.6以退镀废液、电镀污泥为原料

ABS塑料退镀废液含有高浓度的Ni、Cu、HNO3等,为避免萃取夹带NO3−,常采用蒸馏、稀释等进行预处理,降低萃取前液中NO3−的浓度。刘振海等[27]首先蒸馏回收HNO3,再采用P507三级分离Cu和Ni,该工艺蒸馏成本较高,不适合工业化生产。郑云朋[28]将退镀溶液稀释10倍后,采用BK992萃取除Cu、P204萃取富集Ni,再用硫酸反萃转型为NiSO4溶液,蒸发结晶后可制备工业硫酸镍。

电镀废水中含有低浓度的Ni、Cu、Cr等金属离子,大多数电镀厂家用碱性试剂将电镀废水沉淀为电镀污泥后堆存和填埋。从化学组成上分析,电镀污泥是以Ni、Cu、Cr等重金属氢氧化物为主要成分的沉淀物,Ni、Cu的含量相对较高,约在10%(干基)以上[29]。回收电镀污泥中重金属的方法有酸浸法、氨浸法、硫化熔炼浸出法、焙烧水浸法、生物浸出法等。

1.6.1酸浸法

酸浸法常用的浸出剂是硫酸。Li等[30]用超声辅助两段酸浸电镀污泥中的有价金属,Cu、Ni、Zn、Cr、Fe的浸出率分别为96.72%、97.77%、98.00%、53.03%、0.44%。针对硫酸浸出液常采用铁粉置换、电积、萃取回收Cu,再经氧化除铁铬、氟化除钙镁或磷酸盐共沉淀进行除杂,除杂后液经沉淀酸溶或萃取反萃富集Ni,蒸发结晶后即可生产工业硫酸镍[31]。

国内正在运行的回收电镀污泥中重金属的厂家均采用硫酸浸出,如东江环保、上饶华丰、池州西恩、江西睿锋、永兴鑫裕等,并根据自身运营情况对浸出液进行萃取或电积收铜、氧化除杂、萃取反萃生产工业硫酸镍。

值得提出的是,若采用酸性废料作为电镀污泥的浸出剂不失为降低成本的好办法,江门市芳源环保科技开发有限公司将黄渣与电镀污泥混合后用水溶解即可浸出,其利用了黄渣中的废酸来浸出电镀污泥[32]。本文作者认为,利用电镀废水或退镀废液中的酸浸出电镀污泥在经济上也具有可行性。

1.6.2氨浸法

氨浸法是借鉴了红土镍矿还原焙烧料氨浸的思路,氨浸法能更有效地将Fe、Cr抑制在浸出渣中[15],氨浸法处理电镀污泥制备硫酸镍的报道并不多。祝万鹏等[33]在德国和瑞典氨浸电镀污泥的基础上,以6mol/L的NH3·H2O和2.5mol/L的CO2为浸出剂,并在浸出过程中加入催化剂避免Cr的浸出,通过氨络合浸出-蒸氨-N510萃取除铜-P204萃取除锌-P507萃镍-金属盐结晶工艺回收电镀污泥中的有价金属,Ni回收率>88%。张广柱[34]采用5% NH3·H2O和130g/L(NH4)2CO3为浸出剂,常温常压下浸出电镀污泥,浸出液采用电解脱铜-硫化沉铜回收铜,除铜后液用N902萃取-硫酸反萃制备高品级硫酸镍。

1.6.3硫化熔炼浸出法

鉴于电镀污泥含Fe量低、含Ni量高、含Cu量高的特性,借鉴红土镍矿硫化熔炼制备镍锍工艺,将电镀污泥烘干与硫铁矿或硫磺混合烧结制团后在鼓风炉中熔炼生产低冰镍[19]。广东省河源金宇有色金属有限公司已建成2座8m2的鼓风炉,年处理含镍铜的电镀污泥10万吨,产出含Ni 8%、Cu15%的低镍锍作为产品直接销售。

低镍锍再经转炉吹炼为高镍锍后借鉴高铜镍锍一段常压、二段加压的工艺生产硫酸镍。鼓风炉硫化熔炼具有工艺简单、投资低、操作简便、用电量低等优点。本文作者认为,若当地有丰富的硫铁矿或硫磺资源,鼓风炉硫化熔炼不失为采用电镀污泥生产硫酸镍的经济路线。

1.6.4焙烧浸取法

Bernardes等[35]在污泥与硫磺比例1∶0.4、550℃、焙烧90min后水浸15min,对Ag、Cu、Zn的浸出率分别为80%、63%、73%。Rossini等[36]用黄铁矿废料作酸化原料与电镀污泥混合后焙烧,然后在室温下用去离子水对焙烧产物进行浸取分离,Zn、Ni、Cu的回收率分别为60%、43%、50%。焙烧法对污泥中重金属的回收率并不高,此方法应用不广泛。

1.6.5生物浸出法

Fournier等[37]研究表明异养型微生物(红酵母菌与嗜酸性硫杆菌)能够促进氧化亚铁硫杆菌的生长速率和对Fe(Ⅱ)的氧化速率,并将与异养型微生物共同培养的氧化亚铁硫杆菌用于电镀污泥的酸化,而单纯培养的氧化亚铁硫杆菌并不能酸化污泥,指出用污泥自身所含微生物培养氧化亚铁硫杆菌的必要性。Rastegar等[38]将嗜酸性硫杆菌混入含Ni、Zn的电镀污泥(1%,质量体积比),在起始pH值为1、矿浆浓度9g/L、起始Fe3+浓度1g/L的最佳浸出条件下,Cr、Ni浸出率分别为55.6%、58.2%。

1.7以不锈钢酸洗污泥为原料

为了保证加工质量,常用硫酸和混酸对不锈钢件表面在加工前进行清洗,除掉附着在表面上的氧化物,包括NiO、Fe2O3、Cr2O3等[39]。这些酸洗废水不能直接排放,优选的处理方法是采用碱性物质两步沉淀酸洗废水中的Fe3+、Cr3+、Ni2+;而实际生产中,工厂常采用一步完全沉淀,即使采用两步沉淀,沉淀渣一般也是混合放置,也就造成了酸洗污泥中Ni品级低。根据不锈钢酸洗和沉淀工艺的不同,所产生的酸洗污泥有所不同,但主要为Fe(OH)3、Cr(OH)3、Ni(OH)2、CaSO4、CaF2等。

本文作者认为,用酸洗污泥制备硫酸镍可以借鉴江苏恒嘉再生资源有限公司、泰州华昊废金属综合利用有限公司等酸洗污泥综合利用制备电镍的酸溶工艺,即用酸洗废水溶解污泥,再借鉴粗制硫酸镍制备工业硫酸镍的精炼工艺。但是考虑到酸洗废水沉淀过程中需要消耗大量的氧化剂和沉淀剂,建议直接对酸洗废水进行分离富集后制备硫酸镍[40]。

1.8以废镍催化剂为原料

含镍催化剂种类较多,如用于甲烷部分氧化制备合成气工艺中的Ni-γ-Al2O3,用于蒽醌法制备过氧化氢、己二腈制备乙二胺、催化加氢工艺中的雷尼镍,用于合成氨工艺中的镍镁催化剂,用于石油加氢脱硫的镍钼催化剂。废催化剂往往含有载体、助剂及催化反应的物质,即含有微量的杂质。

Ognyanova等[41]将含Ni、V催化剂在400℃焙烧后配成浓度100g/L浆体,首先在4mol/L的NaOH 中80℃浸出2h,再酸浸浸出Ni,V、Ni的浸出率分别为78%、88%。刘富强等[42]对Al2O3为载体的钼镍催化剂碱浸提钼后采用酸化焙烧-水浸-水解除铁铝-P507萃取除钴铜锌-P507萃镍排钠-蒸发结晶工艺制备硫酸镍,该工艺硫酸镍纯度高,同时对废催化剂中的Co也在P507萃取除杂的洗涤段进行了回收,已在东江环保股份有限公司实现了工业化。

王玉强[43]针对蒽醌法制备过氧化氢工艺用的废雷尼镍,采用氧化焙烧-碱浸脱铝-碱浸渣酸浸-酸浸液氧化除铁-蒸发结晶制备工业硫酸镍。该工艺通过碱浸使铝硅与Ni分离,减少了在酸浸工艺中水解脱铝硅段Ni的损失,产品收率达88%,经成本核算,其生产成本不到市场价格的一般,在经济技术指标上有明显优势。

废催化剂的细菌浸出是目前废催化剂回收重金属研究的热点。Mishra等[44]利用嗜酸细菌氧化硫元素产生的硫酸浸出加氢用废催化剂,在起始废催化剂50g/L、元素硫20g/L条件下浸出7天,Ni、Mo、V的浸出率分别为88.3%、46.3%、94.8%。Amiria等[45]研究了黑曲霉对加氢裂化用废催化剂的浸出动力学,在催化剂颗粒150~212μm、浓度3%(质量体积比)、葡萄糖93.8g/L、pH 7的条件下,Mo、Ni、Al的浸出率分别为99.5%、45.8%、13.9%,其中Ni浸出率低主要是因为形成了草酸沉淀。Bharadwaj等[46]研究了布氏酸菌对加氢用废催化剂的浸出性能,经脱焦之后的废催化剂中Fe、Ni、Mo浸出率接近100%,Al浸出率为67%。

1.9以废旧电池为原料

含镍电池主要有镍铁电池、镍镉电池、镍氢电池和锂离子电池。前3种均为碱性蓄电池,正极为NiOOH,负极分别为Fe、Cd和储氢合金。含镍锂离子电池正极材料为NCM或NCA或二元,负极为碳素材料。

1.9.1废旧镍铁电池

镍铁电池由于储电量小,基本已被淘汰,关于镍铁电池废料的利用最新研究也很少。最早处理镍铁电池废料的方法是火湿联合法[47],先将废旧镍铁电池破碎、拆解、洗涤、以除去KOH电解液,重力分选出有机废弃物,再采用电炉700~900℃高温还原熔炼为镍铁合金,经转炉1100~1500℃吹炼产出镍铁极板,以镍铁极板为阳极、石墨为阴极,进行阳极溶解造液,铜等杂质在阴极析出,电解液经仲辛醇和200号溶剂油萃取除铁、N235萃取除杂,得到较纯的含Ni2+溶液,可用于制备硫酸镍。

1.9.2废旧镍镉电池

废旧镍镉电池处理过程主要是镍与镉的分离,可以在浸出过程中实现,也可以在对浸出液后续处理中实现。废旧镍镉电池经焙烧后主要为NiO和CdO,二者浸出热力学有较大差异。翟玉春等[48]控制硫酸溶液的温度和酸度,将废旧电池焙烧料首先用稀硫酸溶解CdO,再用浓硫酸高温条件下溶解NiO,从而实现了在浸出过程中Cd与Ni的分离。孔祥华等[49]用NH3·H2O溶解废旧电池焙烧料中CdO,而NiO不溶解,含Cd的氨溶液经蒸氨沉淀为Cd(OH)2,Ni、Cd的浸出率分别达99.6%、98.5%,回收产品的纯度NiO为99.6%、Cd(OH)2为99.97%。

从酸浸或生物浸出[50]废旧镍镉电池浸出液中分离Cd的方法很多,如NH4HCO3选择性沉淀、Zn粉置换、低电流电积、溶剂萃取等方式分离Cd,分离后的溶液经进一步除杂后蒸发结晶为硫酸镍。

1.9.3废旧镍氢电池

废旧镍氢电池利用最初研究时,一般将整个电池或正负极片一起粉碎后进行浸出,在浸出液中分离稀土金属、杂质金属后获得含Ni2+溶液。Boulvier等[51]先将电池机械粉碎后进行风选除去粗糙部分,细致部分用H2SO4和H2O2氧化浸出,调整pH值得到稀土硫酸复盐沉淀,再进一步调整pH值除Al、Fe,经过溶剂萃取除杂,得到Ni2+溶液。Zhang等[52]将电池脱除外壳后,将电极材料在95℃、2mol/L 的H2SO4溶液中浸出,浸出液先用D2EHPA除杂,再用草酸沉淀稀土金属,最后Cyanex 272分离Ni、Co。

杨志远[53]对废旧电池进行破碎、分离、洗涤,将正负极片分开,正极中不含有储氢合金,负极中因带有泡沫镍等骨架而含有Ni;正极材料硫酸浸出液中不含有稀土元素,不需再进行稀土元素的沉淀或萃取分离,缩短了混合处理的流程。夏煜等[54]针对废旧镍氢电池的正极材料,采用硫酸浸出-硫化除铜-针铁矿除铁-氟化除钙镁-P507萃杂工艺制备出电子级硫酸镍,镍的浸出率大于98%、总收率大于93.1%,该工艺已在金瑞新材料科技股份有限公司实现工业化。

1.9.4废旧锂离子电池

余海军等[55]对废旧锂离子电池回收技术进行了详细的综述,其中用于制备工业硫酸镍主要采用湿法溶解分离,一般经过3个步骤:①经过剥离外壳、简单破碎及筛选后或简单破碎后焙烧去除有机物获得电极材料;②电极材料进行溶解浸出,一般方法为酸浸、先碱浸后酸浸或生物浸出,使电极中的各种金属以离子形式进入溶液中;③浸出液的净化分离,对于Al、Fe、Cr等常用水解沉淀法脱除,Mn可以氧化为MnOOH或萃取除去;对于镍钴的分离,可以用成熟的P507或C272萃取工艺分离分别生产硫酸镍和硫酸钴。国内本行业代表企业——湖南邦普循环科技有限公司于2008年成立,2010 年2kt镍线正式投产,现已具备年处理废旧电池总量16kt的规模。

1.10以废镍合金为原料

含镍合金具有耐高温、耐腐蚀、耐磨等性能,这些性能决定了废镍合金湿法回收的难度。湿法处理废镍合金的研究较少,一般采用两种方法:火法熔炼浇铸阳极板-电解造液、盐酸或混酸浸出。

合金阳极板直流电解造液时若采用硫酸体系作为电解液,易造成极板钝化,也就必须采用盐酸体

系作为电解液[56];同时,盐酸溶解[57]或混酸溶解[58]浸出液中也含有大量的Cl−或NO3−。本文作者认为用盐酸体系的含Ni溶液制备硫酸镍,可以经过萃取、离子交换、沉淀酸溶等转型为硫酸体系后再生产工业硫酸镍。

2 国内工业硫酸镍生产现状

目前国内生产工业硫酸镍的厂家约有20家,其中规模较大的有金川镍都实业、吉恩镍业、昆山金珂、陕西华泽,其余为最近几年新兴的以副产或废料为原料的小型厂家,年产能约为100kt(以NiSO4·6H2O计)。处理各含镍原料的典型厂家及其浸提工艺详见表2。

3 结语

(1)以金属镍/羰基镍为原料的氧化溶解工艺、以高Cu镍锍为原料的选择性浸出工艺、以红土镍矿为原料的还原焙烧-氨浸-萃取-硫酸反萃工艺分别已经在昆山金珂、吉恩镍业和金川、华泽镍钴实现了工业硫酸镍的工业化生产,以上企业工业硫酸镍总产能达到80kt/a。

(2)以铜电解副产、电镀污泥、电池废料、废催化剂为原料经过简单的酸溶-水解除杂-萃取-反萃生产硫酸镍的工艺也在很多小型厂家实现了工业化,已经成为我国硫酸镍的重要来源,此类工业硫酸镍产能达到20kt/a。

(3)以低Cu镍锍加压浸出生产硫酸镍在日本住友的新居滨镍冶炼厂实现工业化;若当地有丰富的硫铁矿或硫磺资源,红土镍矿、电镀污泥等经鼓风炉硫化熔炼为镍锍后采用加压浸出生产硫酸镍不失为生产硫酸镍的经济路线。

(4)不锈钢酸洗污泥酸浸生产电镍已在江苏不锈钢加工基地实现工业化,可借鉴其浸出工艺溶出后经水解除杂-萃取-反萃生产硫酸镍。

(5)生物浸出具有浸出条件温和、耗酸少等优点,生物浸出废催化剂是目前研究的热点,根据现有的研究成果,有望实现工业化。

(6)废镍合金的耐高温、耐腐蚀、耐磨等性能决定了其湿法回收的难度,以废镍合金为原料生产硫酸镍还有待遇进一步研究。

表2各种含镍原料的典型厂家及其浸提工艺

参考文献

[1]Luo H J,Song B N,Liu Y H,et al.Electroless Ni-P plating on Mg-Li alloy by two-step method[J].Trans.Nonferrous Met.Soc.China,2011,21(10):2225-2230.

[2]Yang M J,Nan J M,Hou X L,et al.Preparation and electrochemical performances of nickel metal hydride batteries with high specific volume capacity[J].Chin.J.Chem.Eng.,2008,16(6):944-948.

[3]张煜,邱运仁.纳米氧化镍的制备及性能表征[J].化工进展,2010,29(5):918-921.

[4]Kresse G,Hafner J.First-principles study of the adsorption of atomie H on Ni(111),(100)and(110)[J].Surf.Sci.,2000,459(l-2):287-302.

[5]Kammler T,Lee J,Kuppers J.A kinetie study of the interaction of gaseous H(D)atoms with D(H)adsorbedon Ni(100)surfaces[J].J.Chem.Phys.,1997,106(17):7362-737.

[6]李国庭,胡庆福,李保林,等.低温空气氧化溶解法制取硫酸镍[J].煤炭与化工,1998(4):4-5.

[7]Fierro C,Benet G E,Zallen A,et al.Process for converting nickel to nickel sulfate:US,007364717 B2[P].2008-04-29.

[8]王军.稀硫酸-过氧化氢体系对镍金属溶解性的探讨[J].金川科技,2007(4):13-15.

[9]李东波.金属镍直接制备精制硫酸镍研究[D].昆明:昆明理工大学,2011.

[10]李大平.电解法制备硫酸镍工艺研究[J].河南化工,1999(8):10-12.

[11]Rademan J A M,Lorenzen L,van Deventer J S J.The leaching characteristics of Ni–Cu matte in the acid–oxygen pressure leach process at Impala Platinum[J].Hydrometallurgy,1999,52(3):231-252.

[12]Fugleberg S,Hultholm S,Holohan T.Method for leaching nickel-copper matte employing substantially neutral leaching solutions:US,5628817[P].1995-11-13.

[13]徐广平,安本,周敖东,等.水淬高冰镍硫酸选择性浸出制取电池级高纯硫酸镍工艺:中国,CN1243838C[P].2003-11-13.

[14]付海阔,王亚秦,莫裕杏,等.红土镍矿酸浸沉镍后液中镁资源化的研究进展[J].矿产综合利用,2013(6):4-8.

[15]Fittock J E.Nickel and cobalt refining by QNI Pty Ltd,Yabulu,Queensland[R].Melbourne:Australian institute of mining and metallurgy,2009.

[16]Chen S L,Guo X Y,Shi W T,et al.Extraction of valuable metals fromlow-gradenickeliferouslateriteorebyreduction roasting-ammonia leaching method[J].J.Cent.South Univ.Technol.,2010,17(4):765-769.

[17]张仪,张新普,杨德学,等.一种硫酸和氨联合浸出红土镍矿生产硫酸镍的方法:中国,102417980B[P].2011-11-18.

[18]Xue J Q,Lu X,Du YW,et al.Ultrasonic-assisted oxidation leaching of nickel sulfide concentrate[J].Chin.J.Chem.Eng.,2010,18(6):948-953.

[19]Crundwell F K,Moats M S,Ramachandran V,et al.Extractive Metallurgy of Nickel,Cobalt and Platinum Group Metals[M].Germany:Elsevier Ltd.,2011:95-107.

[20]Donegan S.Direct solvent extraction of nickel at Bulong operations[J].Miner.Eng.,2006,19(12):1234-1245.

[21]莫兴德,肖连生,张贵清,等.HBL110从红土镍矿加压浸出液中萃取镍的研究[J].有色金属:冶炼部分,2014(6):30-33.

[22]Mendes F D,Martins A H.Selective nickel and cobalt uptake from pressure sulfuric acid leach solutions using column resin sorption[J].Int.J.Miner.Process.,2005,77(1):53-63.

[23]Wang X W,Chen Q Y,Yin Z L,et al.Homogeneous precipitation of As,Sb and Bi impurities in copper electrolyte during electrorefining[J].Hydrometallurgy,2011,105(3-4):355-358.

[24]欧阳淮,贾荣.电池工业用精制硫酸镍的生产[J].有色金属:冶炼部分,2004(4):23-25.

[25]Agrawal A,Manoj M K,Kumari S,et al.Extractive separation of copper and nickel from copper bleed stream by solvent extraction route[J].Miner.Eng.,2008,21(15):1126-1130.

[26]吴展,陈志友,侯琼英,等.一种粗硫酸镍精制并回收有价金属的方法:中国,103224259A[P].2013-05-15.

[27]刘振海,王鹏,姜洪泉,等.铜镍电镀退镀废液资源化处理工艺[J].环境科学,2002,23(2):113-116.

[28]郑云朋.硝酸退镀液中铜镍分离回收与资源化工艺研究[D].杭州:浙江工业大学,2009.

[29]Agrawal A,Sahu K K.An overview of the recovery of acid from spent acidic solutions from steel and electroplating industries[J].J.Hazard.Mater.,2009,171(1-3):61-75.

[30]Li C C,Xie F C,Ma Y,et al.Multiple heavy metals extraction and recoveryfromhazardous electroplatingsludgewastevia ultrasonically enhanced two-stage acid leaching[J].J.Hazard.Mater.2010,178(1-3):823-833.

[31]郭学益,石文堂,李栋,等.采用旋流电积技术从电镀污泥中回收铜和镍[J].中国有色金属学报,2010,20(12):2425-2430.

[32]罗爱平,吴芳.一种综合处理含镍废料生产硫酸镍的方法:中国,1022212698B[P].2011-05-19.

[33]祝万鹏,杨志华.溶剂萃取法回收电镀污泥中的有价金属[J].给水排水,1995,21(12):16-18.

[34]张广柱.氨法回收电镀污泥中镍的工艺研究[D].南宁:广西大学,2009.

[35]Amaral F A D,Santos V S,Bernardes A M.Metals recovery from galvanic sludge by sulfate roasting and thiosulfate leaching[J].Miner.Eng.,2014,60:1-7.

[36]Rossini G,Bernardes A M.Galvanic sludge metals recovery by pyrometallurgical and hydrometallurgical treatment[J].J.Hazard.Mater.,2006,131(1-3):210-216.

[37]Fournier D,Lemieux R,Couillard D.Essential interactions between thiobacillus ferrooxidans and heterotrophic microorganisms during a wastewater sludge bioleaching process[J].Environ.Pollut.,1998,101(2):303-309.

[38]Rastegar S O,Mousavi S M,Shojaosadati S A.Cr and Ni recovery during bioleaching of dewatered metal-plating sludge using acidithiobacillus ferrooxidans[J].Bioresour.Technol.,2014(167):61-68.

[39]Li L F,Caenen P,Jiang M F.Electrolytic pickling of the oxide layer on hot-rolled 304 stainless steel in sodium sulphate[J].Corros.Sci.,2008,50(10):2824-2830.

[40]Zhang H W,Hong X.An overview for the utilization of wastes from stainless steel industries[J].Resou.,Conserv.Recy.,2011,55(8):745-754.

[41]Ognyanova A,Ozturk AT,de Michelis I,et al.Metal extraction from spent sulfuric acid catalyst through alkaline and acidic leaching[J].Hydrometallurgy,2009,100(1-2):20-28.

[42]刘富强,朱兆华,邓华利.废镍催化剂中有价金属回收试验研究[J].三峡环境与生态,2008,1(2):21-23.

[43]王玉强.双氧水氢化废镍催化剂回收利用的研究[J].当代化工,

2006,35(2):90-92.

[44]Mishra D,Kim D J,Ralph D E,et al.Bioleaching of spent hydro-processing catalyst using acidophilic bacteria and its kinetics aspect[J].J.Hazard.Mater.,2008,152(3):1082-1091.

[45]Amiria F,Mousavi S M,Yaghmaei S,et al.Bioleaching kinetics of a spent refinery catalyst using Aspergillus niger at optimal conditions[J].Biochem.Eng.,2012(67):208-217.

[46]Bharadwaj A,Ting Y P.Bioleaching of spent hydrotreating catalyst by acidophilic thermophile Acidianus brierleyi:Leaching mechanism and effect of decoking[J].Bioresour.Technol.,2013(130):673-680.

[47]彭容秋.再生有色金属冶金[M].沈阳:东北大学出版社,1994:

129-148.

[48]徐承坤,翟玉春,田彦文.镉镍废电池湿法回收工艺[J].电源技术,

2001,25(1):32-34.

[49]孔祥华,王晓峰.旧镉镍电池湿法回收处理电池[J].电池,2001,31(2):97-99.

[50]Velgosová O,Kaduková J,Marcinčáková R,et al.Influence of H2SO4and ferric iron on Cd bioleaching from spent Ni-Cd batteries[J].Waste Manage.,2013,33(2):456-461.

[51]Bouvier A,Foelzer A,Kleinsorgen K,et al.Process for recovery of metals from used nickel-metal hydride accumulators:EP,19950940265[P].1995-12-01.

[52]Zhang P W,Yokoyam T,Wakui Y,et al.Recovery of metal values from spent nickel–metal hydride rechargeable batteries[J].J.Power Sources,1999,77(2):116-122.

[53]杨志远.废旧镍氢电池中镍钴回收工艺的研究[D].沈阳:东北大学,2008.

[54]夏煜,黄美松,杨小中,等.用废Ni-MH电池正极材料制备电子级硫酸镍的研究[J].矿冶工程,2005,25(4):46-53.

[55]余海军,谢英豪,张铜柱.车用动力电池回收技术进展[J].中国有色金属学报,2014,24(2):446-460.

[56]柳松,古国榜.镍基高温合金废料的回收[J].无机盐工业,1999,31(2):38-39.

[57]Shen Y F,Xue W Y,Niu W Y.Recovery of Co(Ⅱ)and Ni(Ⅱ)from hydrochloric acid solution of alloy scrap[J].Trans.Nonferrous Met.Soc.China,2008,18(5):1262-1268.

[58]刘熙光,李德华,陈良健,等.用废镍铁片生产高纯度硫酸镍[J].湿法冶金,2000,19(4):42-43.

研究开发

研究开发

WANG Yaqin1,FU Haikuo2

(1Yinyi Group Indonesia Mining Investment Co.,Ltd.,Jakarta 15419,Indonesia;2Yingde Jianb Metal Technology Co.,Ltd.,Yingde 513056,Guangzhou,China)

Abstract:Raw materials containing nickel are classified in four categories,including nickel products,ores,byproducts and waste materials.The preparation technologies of nickel sulfate for industrial use varies with different raw materials.According to the research progresses and production status of nickel sulfate,the four categories of nickel-containing raw materials were further classified into ten sub-categories in this paper.Nickel products were categorized into metallic nickel and nickel carbonyl,nickel ores were categorized into nickel sulphide ores and nickel laterite ores,byproducts were categorized into nickel sulfate,deplating wastewater/electroplating sludge,and pickling sludge,and waste materials were categorized into spent nickel-based catalyst,spent batteries and nickel alloy scrap.This paperreviewed the strengths of raw materials containing nickel,progresses in the industrial preparation technologies of nickel sulfate respectively,presented leaching and refining techniques in detail particularly,and proposed feasible processes in theory.In addition,industrialization production status was summarized based on the comprehensive survey of existing plants.Finally,the perspective of preparation technologies of nickel sulfate with each material was also put forward.

Key words:nickel sulfate for industrial use;raw materials containing nickel;production technologies

基金项目:2013年度广东省工程技术研究中心补助资金项目(粤科函政字[2013]1589号)及2014年度广东省自主创新示范企业补助资金项目(粤企联[2014]12号)。

收稿日期:2014-12-02;修改稿日期:2015-03-21。

DOI:10.16085/j.issn.1000-6613.2015.08.028

文章编号:1000–6613(2015)08–3085–09

文献标志码:A

中图分类号:TQ 138.1+3;TF 815