规整填料内液体分布的实验研究进展

2015-11-13

规整填料内液体分布的实验研究进展

张会书1,袁希钢1,KALBASSI Mohammad Ali2

(1天津大学化学工程联合国家重点实验室,天津300072;2空气产品公众有限公司,泰晤士河畔沃尔顿,英国)

摘要:测量规整填料内液体分布的实验方法有接液法、电导示踪法、光纤传感技术、断层成像技术和激光诱导荧光技术等。这些实验方法比较有效,但也存在一些不足。本文介绍了各种实验方法的原理、实现方式及不足之处,重点阐述了断层成像技术和激光诱导荧光技术。两种技术均实现了填料内液体分布的可视化,获得了持液量,但都存在如何有效去除背景噪声的问题。激光诱导荧光技术与断层成像技术相比,具有新型、可靠、易于实现和安全等优点。最后,探讨了激光诱导荧光技术在未来应用中的新方向,包括与粒子成像测速仪联用、与高速相机联用、对实验结果的再提取及实验填料的加工。

关键词:规整填料;液体分布;断层成像技术;激光诱导荧光技术

第一作者:张会书(1983—),女,博士研究生,从事化工分离的研究。联系人:袁希钢,教授,从事传质分离及系统工程的研究。E-mail yuanxg@tju.edu.cn。

规整填料塔内液体分布状况直接影响着塔内流体力学性能和传质速率。所以,塔内液体分布一直是填料塔研究的一项非常重要的基础工作。由于规整填料类型繁多,材质各异,再加上塔内操作物系和操作参数的多样性,使得塔内液体分布的研究极其复杂。目前为止,研究规整填料内液体分布的实验方法主要有接液法、电导示踪法、光纤传感技术、断层成像技术和激光诱导荧光技术。国内外学者已采用这些实验方法获得了塔内液体分布的基本规律,证实了实验方法的有效性,但每种实验方法自身也存在一些不足。

本文主要针对规整填料塔内液体分布的实验研究方法进行了综述,介绍了各种实验方法的原理、实现方式以及获得的实验结果,并总结了各种方法的利弊,旨在探索可行、可靠并且易于实现的实验方法。

1 实验方法

1.1接液法

接液法[1-4]是比较传统的测量规整填料内液体分布的实验方法。通常是在填料底端放置不同数目的接液槽来收集从不同位置流下来的液体,并用量纲为1流量Qi来反映液体在填料内的分布[1],如式(1)。

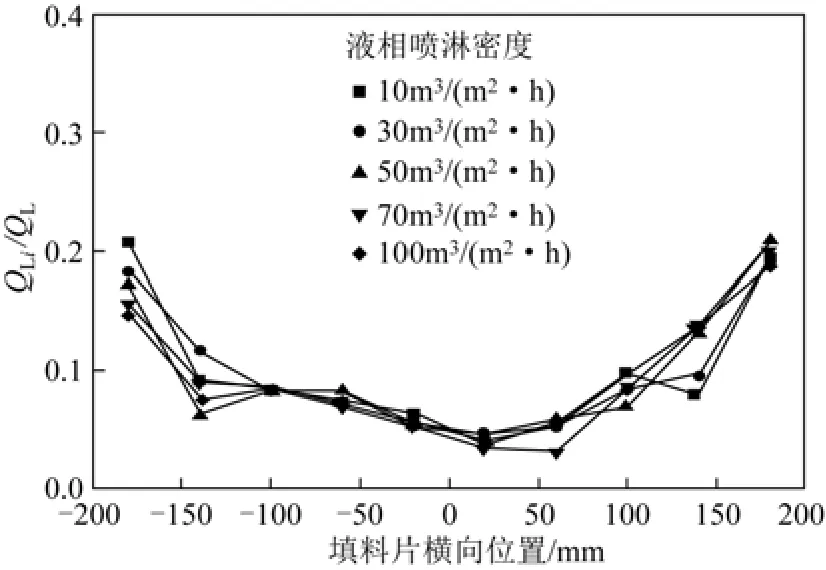

式中,QLi为某个接液槽内的液相流量;QL为所有接液槽内的总流量。Pavlenko等[5]在填料塔底端安置了3个可以移动的涡轮流量计来测量液体分布,其原理与接液法相同。接液法测得的液体分布通常如图1[1]所示。从图1可以看出,液体分布几乎成对称形式,局部最大液体流量出现在壁面区。这主要是由规整填料的结构决定的。

图1 350 Y型规整填料内的液体分布[1 ]

1.2电导示踪法

电导示踪法通常引入NaCl、KCl溶液等电导介质作示踪剂,通过检测填料出口处液体电导率来获得停留时间分布,进而求得持液量、返混系数和Pelect数等。

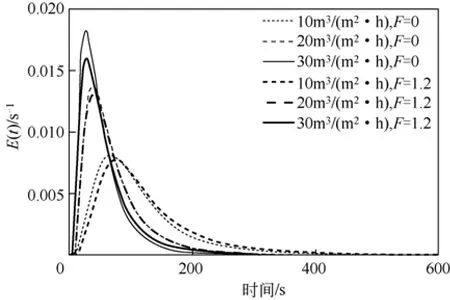

图2是电导示踪法得到的不同操作参数下的停留时间分布(RTD)曲线[6]。从图2可以看出,随着喷淋密度的增加,曲线变得更窄更高,这说明平均停留时间随着喷淋密度的增加而减小;随着F因子的增加,RTD曲线的峰高减小,平均停留时间增大。这是因为气相吹扫时,填料内液体聚集较多,示踪剂的浓度降低。

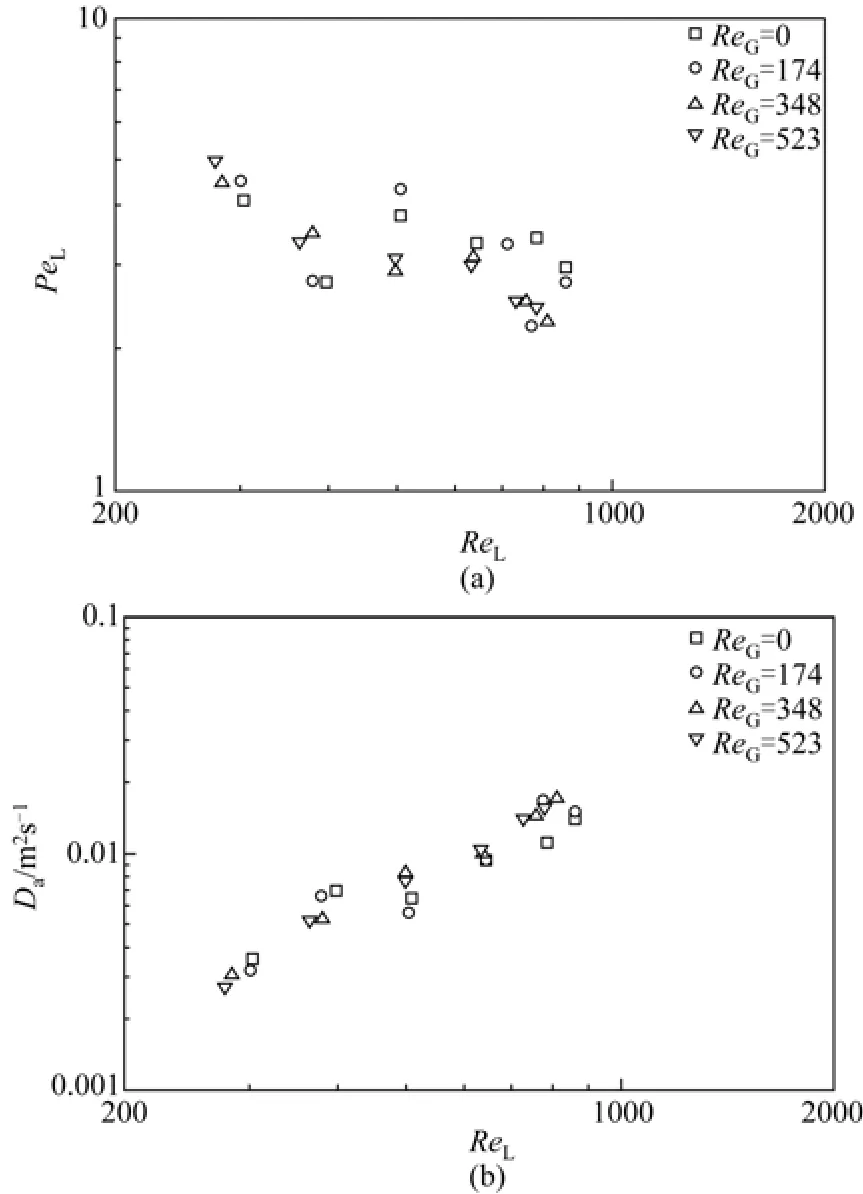

根据图2计算得到的轴向Pe数和轴向返混系数Da见图3。从图3可以看出,随着液相ReL增加,Pe数减小,Da增加。

Ding等[6]利用电导示踪法测量了催化剂捆包内的停留时间分布,并提出了动持液量的关联式。Baten等[7]采用电导示踪法测量了催化剂填料KATAPAK-S和普通填料的5个不同横向位置的停留时间分布。实验结果表明,催化剂填料KATAPAK-S比普通填料的横向分布要好。Noeres等[8]用电导示踪法研究了反应精馏中常用的催化规整填料MULTIPAK的液相停留时间,实验结果表明,气相和液相的非理想流动对反应器的性能有很大影响。

图2 不同喷淋密度及F因子下的RTD曲线[6 ]

图3 不同ReG下轴向Pe数和轴向返混系数Da随ReL的变化[6 ]

1.3光纤传感技术

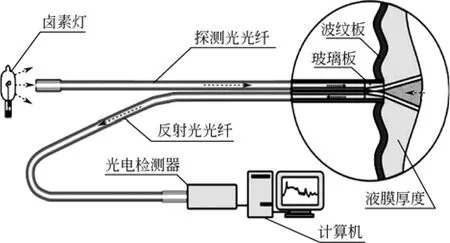

Alkeseenko等[9]采用光纤传感技术测量了规整填料特征单元内的液膜厚度。其基本实现方法见图4,卤素灯发出的光经探测导光管照射到填料的局部表面,被填料表面的液膜反射回来的光线经接收导光管传入到雪崩光电二极管。膜厚则可以实时地由光电探测器检测到的电信号来计算。实验结果表明,液膜厚度最大值出现在节点附近。

图4 光纤传感技术的实验布置[9 ]

1.4断层成像技术

断层成像技术是近期发展起来的测量规整填料内液体分布的实验方法。其基本原理是,采用穿透能力强的射线照射规整填料,通过测量穿透前后的射线强度来进行定量。射线强度可由式(2)表示[10]。

式中,I代表透射后的射线强度;I0代表透射前的射线强度;z为射线路径;μ(z)为衰减系数。

断层成像技术通过图片重构来定量,最常用的两种方法是代数重构技术和滤波反投影技术。基本的数据处理步骤如下:首先,进行阈值选取,以去掉背景噪声和图片伪影;然后,使波纹板减小为轮廓图,以减小填料的分辨率;最后,根据对应于分别充满气体、液体或固体像素的标准化因子对射线衰减值进行标准化。对于反应类填料,还应该划取范围,以区分分离部分的持液量和反应部分的持液量。

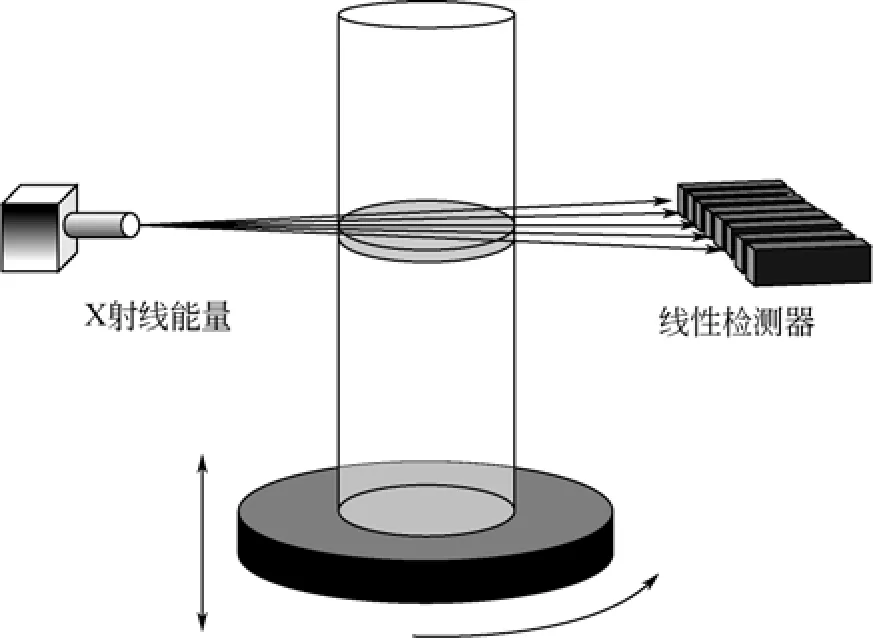

图5为断层成像技术的基本实验布置[11]。放射源发出的X射线穿透规整填料的某一横截面后,由安置在填料另一端的线性检测器接收。该横截面上的情况便以图片的形式记录下来,再由相应的算法来重构图片,便可以得出填料内的液体分布。

图5 X射线成像技术的基本实验布置[11 ]

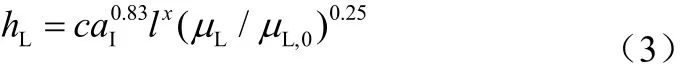

图6[12]为X射线断层成像技术获得的液体分布。图中深色部分代表填料,浅色部分代表液体。从图6可以看出,节点处液体聚集较多,并且填料的塔壁、波纹板、防壁流圈等基本构件清晰可见。

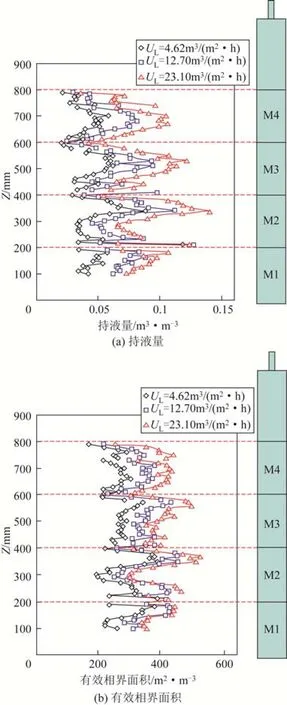

对图6进行处理后,便得到图7[12]所示的持液量和有效相界面积沿塔高的分布。从图7可以看出,沿着填料床层高度方向,持液量和有效相界面积并不是常数。持液量最小值出现在两层填料交叉的地方。有效相界面积最大值出现在防壁流圈附近的横截面上,最小值出现在远离防壁流圈的穿孔的波纹板附近。另外,实验结果还发现相邻波纹板之间的节点处有液体累积,被防壁流圈包围的液体也会优先累积,所有这些特征都会导致填料床层的提前液泛。

断层成像技术主要包括γ射线断层成像技术、X射线断层成像技术和中子断层成像技术等。1.4.1 γ射线断层成像技术

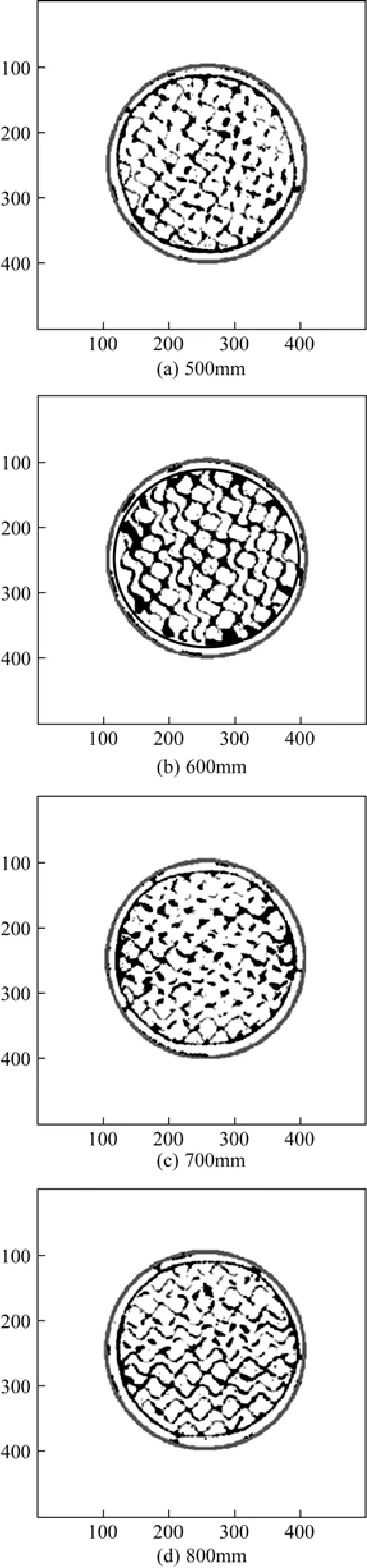

Suess等[13]在直径为1000 mm、填料高为3.5 m的塔内,利用γ射线吸收技术测量了空气/水体系在Mellapak 250X、250Y和500Y内的持液量,并得到了适用于Mellapak型填料的持液量hL的关联式,如式(3)。

式中,aI为填料的比表面积;c和x为常数;l为液体喷淋密度;μL为液体的黏度;μL,0为20℃下水的黏度。当l<40 m3/(m2·h)时,c=0.0169,x=0.37;当l >40 m3/(m2·h)时,c=0.0075,x=0.59。

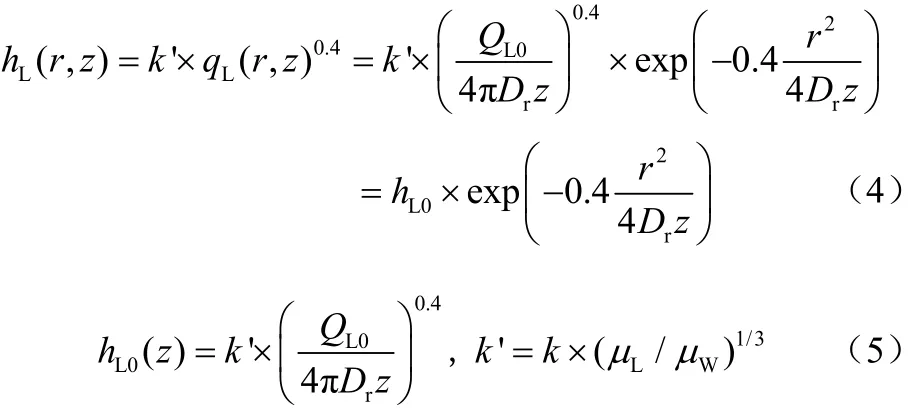

Fourati等[14]在直径为40 cm、高为1.5 m的塔内,利用γ射线断层成像技术测量了空气/水和空气/30%MEA溶液在Mellapak 250X内的持液量沿塔高的空间分布,并得到了式(4)、式(5)所示的持液量分布。

图6 MellapakPlus 752.Y内的液体分布[12 ]

图7 持液量和有效相界面积沿塔高的分布[12 ]

式中,qL为液体喷淋密度;QL0为液体流量;k=0.0209;r和z分别为柱坐标系中的径向坐标和轴向坐标;Dr为液体铺展系数;μw为水的黏度。

1.4.2 X射线断层成像技术

近十年来,采用X射线断层成像技术测量填料内的液体分布取得了令人瞩目的成就。Green等[10]采用X射线断层成像技术测量了空气/水体系在Mellapak 250Y、500Y两种填料内的有效相界面积和局部持液量,实验结果与用传统化学吸收技术测得的实验结果吻合良好。实验发现,持液量沿竖直方向变化剧烈,尤其是在相邻填料段的连接处持液量达到最大值。Schmit等[11,15]在直径6英寸(1英寸=2.54mm)的塔内,采用X射线断层成像技术测量了空气/水体系在规整填料Sulzer BX、Mellapak 500Y和一些散堆填料内的持液量。Toye等[16]采用X射线断层成像技术测量了直径为0.09m的塔内反应精馏填料KATAPAK-SP 12的持液量。Aferka等[17]在10cm大小的塔内,采用X射线断层成像技术测量了填料Katapak-SP12TM内的静持液量。Viva等[18-19]采用X射线断层成像技术测量了MellapakPlus 752Y和Katapak-SP两种填料的持液量和流动分布,并提出了一种分析X射线所得图片的方法。Janzen等[20]采用超速的电子束X射线断层成像技术,测量了DN80mm的塔内空气水体系在两种填料Montz B1-350MN和Montz B1-500MN的径向截面的液体分布和持液量。该方法每秒可记录2000帧图像,该作者主要考察了填料几何尺寸对空间液体分布的影响。

1.4.3中子断层成像技术

相对于不锈钢来说,中子对轻组分的衰减度更高[21],也就是说,相对于X射线来说,中子获得的信号强度与背景强度差异较大,精确度高。2013年,Basden等[22]在内径为14.6 cm的塔内,采用中子断层成像技术测量了空气/水体系在Mellapak 250Y、Mellapak 500Y和MellapakPlus 752Y内的局部和平均持液量。实验结果发现,持液量的最大值出现在两层填料相交的地方,MellapakPlus 752Y在填料相交处的持液量低于Mellapak 500Y。

1.5激光诱导荧光技术

激光诱导荧光(LIF)技术是一种新型无干扰流场测试技术。其基本原理为:当激光照射含有荧光示踪剂的流体时,荧光示踪剂会吸收激光的能量并发射出比激光波长更长的荧光,通过检测荧光信号,并结合标定曲线,便可以获得全流场的信息。

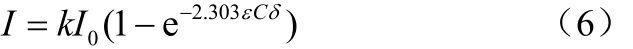

根据Lambert-Beer定律,荧光信号强度既与荧光示踪剂浓度有关,又与液膜厚度有关,其关系可用式(6)表示。

式中,I为荧光信号强度;k为与实验条件相关的常数,其大小主要与激光光强、CCD相机与实验设备之间的距离以及CCD相机接收荧光信号的能力等因素有关;I0为激发光的光强;ε为吸收系数;C为荧光示踪剂的浓度;δ为液膜厚度。当C与δ的乘积足够小,并且C固定时,式(6)可简化为式(7)。

式中,K代表常数,只与实验条件下的液膜厚度有关。

激光诱导荧光技术的实现方式主要分为标定和实验两步。标定的主要目的是确定式(7)中的常数K。标定时,固定荧光示踪剂的浓度,分别用CCD相机记录多个已知液膜厚度下的灰度图。由灰度图便可获得已知液膜厚度下的荧光信号强度,进而可作出标定曲线。标定曲线的斜率就是常数K。实验时可从实验图片获得荧光信号强度,然后结合标定曲线便可获得实验条件下的液膜厚度。

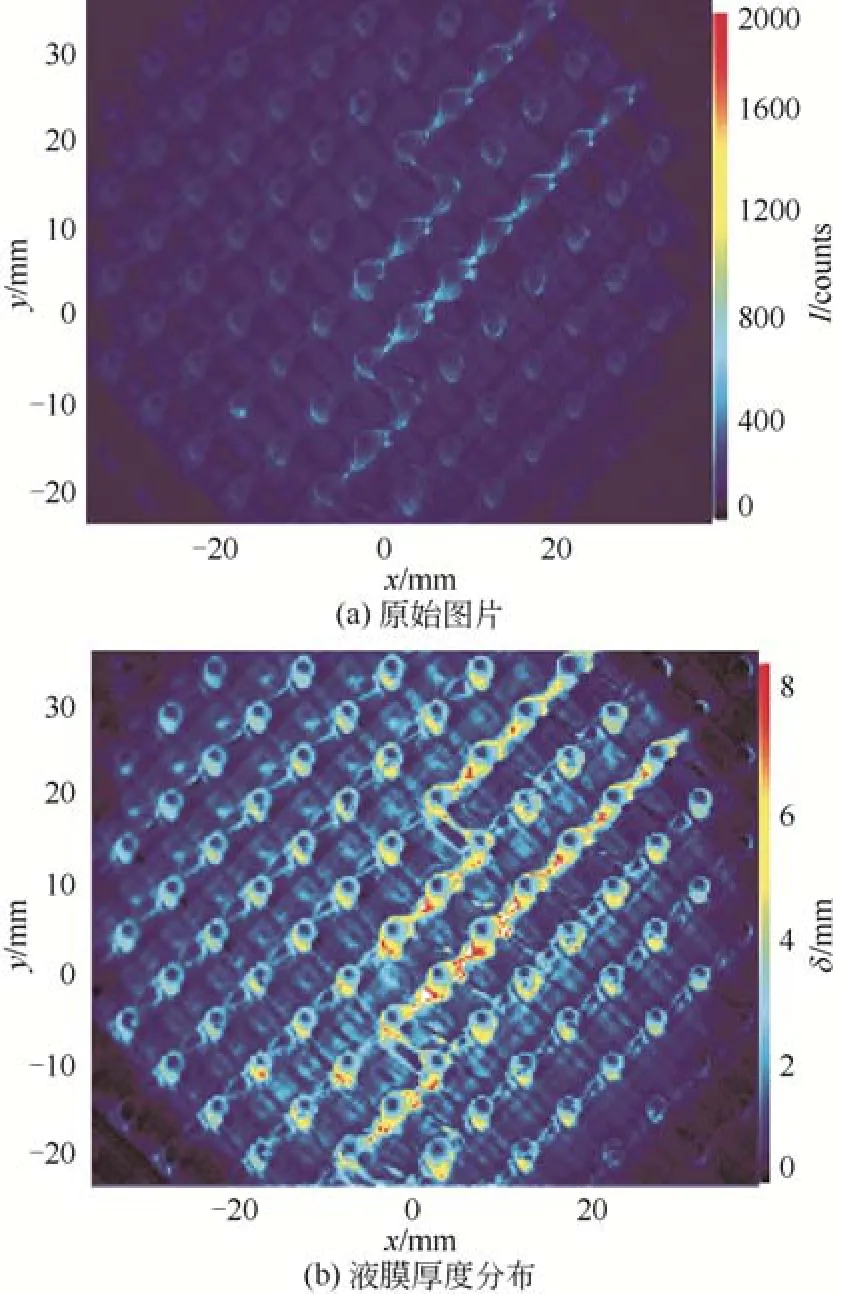

图8 激光诱导荧光技术测得的原始图片与液膜厚度分布[23 ]

张会书等[23]首次采用激光诱导荧光技术测量了Mellapak 750Y型填料内的液体分布,得到的原始图片与液膜厚度分布如图8所示。图8中横、纵坐标表示位置(x,y),图右侧的标尺分别代表荧光信号强度和液膜厚度,暖色代表荧光信号强、液膜厚度大,冷色代表荧光信号弱、液膜厚度小。从图8(b)可以看出,液体在节点处聚集较多,液体对填料的润湿性良好(低表面张力的物系)。

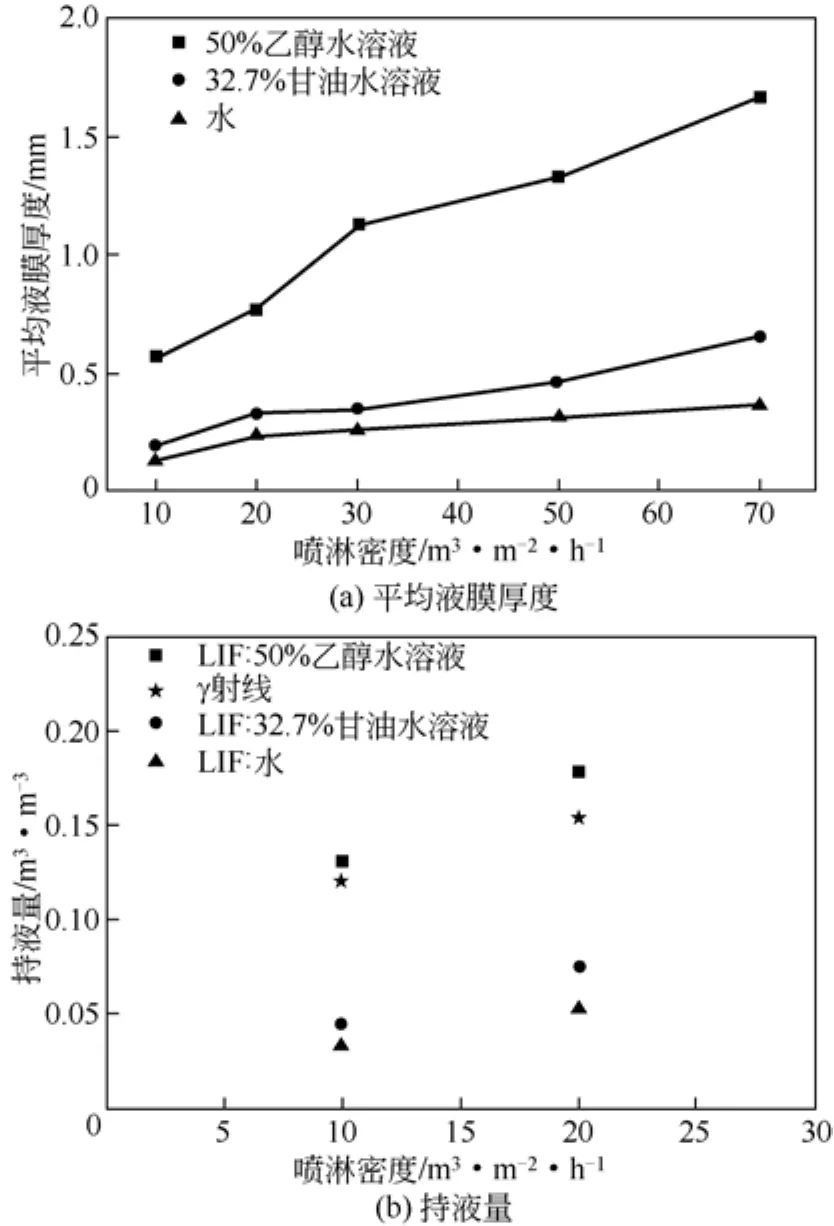

由图8(b)可以获得图9所示的平均液膜厚度与持液量。从图9可以看出,表面张力和黏度对填料内的液体分布均有影响,但是表面张力的影响明显大于黏度的。

图9 激光诱导荧光技术获得的平均液膜厚度和持液量[23 ]

Hoffmann等[24-25]和Xu等[26]采用粒子追踪技术和微激光诱导荧光技术研究了均相或非均相的液体在倾斜板上的分布情况。把液相在规整填料表面上的流动简化为在倾斜平板上的流动,为研究规整填料提供了一个很好的方向,但是忽略了实际填料的结构特征尤其是相邻波纹板之间的节点对液体分布的重要影响,这样简化过于简单,所得结果与实际填料上的液膜流动有一定的区别。

1.6 CFD模拟

需要指出的是,很多学者采用CFD模拟的方法来对液体分布进行研究。但由于规整填料结构复杂,目前计算机无法实现填料塔的整体模拟。因此目前的研究均是对规整填料进行简化建模。采用CFD模拟研究的基本趋势是从最初的采用二维模型[27]和考虑单相流[28]逐步向三维和多相发展[26]。

2 实验方法的比较

接液法主要用于早期测量规整填料内的液体分布,需要的设备简单,耗费少,易于实现,获得的结果也真实可信。实验误差主要来自接液槽内液体流量的测量。同时,接液槽的数目也会对实验结果造成影响,原则上接液槽的数目越多,越可以详细地描述液体分布。另外,接液法只能从宏观上对液体分布进行定性描述,并不能给出局部分布。

电导示踪法也是传统的测量液体分布的实验方法,其优点是简单、迅速、易于使用。不足之处是,停留时间分布曲线仅可以直观地反映液体分布的不均匀性,并不能直接给出各点液体流动的实际速度。电导测量的误差主要来源于记录电导率及确定“零时刻”。规整填料内的流动存在溪流,这就使得部分位置的电导率时有时无,从而造成测量误差。所谓“零时刻”是指脉冲进样时,应确保示踪剂的注入与电导率的记录保持同步,否则将引入严重误差。另外,应十分慎重地处理响应曲线的拖尾部分。

光纤传感技术实现了对规整填料局部表面上液膜厚度的测量,是一种比较先进、可靠的测量液体分布的实验方法。但不能实现全场测量。

断层成像技术是一种十分有效的测量规整填料内液体分布的方法,不但可以实现液体分布的可视化,而且可以对液体分布进行定量。虽然断层成像技术在测量液体分布方面很有优势,但也存在一些不足。第一,测量得到的均是填料横截面上的液体分布,目前为止,还未有文献考察轴向截面的液体流动;第二,技术要求极高,存在一定的放射性危险;第三,实验均在不同尺度的填料塔内进行,这就使得实验结果往往受塔内端效应、壁效应、塔附件上附着液体等的影响;第四,实验物系大都是空气/水,如果想把已经有的文献结果应用于有机物,则必须考虑表面张力、黏度等物性的影响。另外,该技术面临的挑战是如何选取正确的阈值以区分填料和工作介质。

激光诱导荧光技术是新型的测量规整填料内液体分布的实验方法。该方法不仅实现了规整填料内纵向截面的可视化,同时获得了液膜厚度、持液量等重要信息。与断层成像技术相比,该方法具有更安全、方便、易于实现等优点。但是,该方法也存在一定的不足。由于激光没有X射线、γ射线等放射性强,所以它不能穿透金属,故实验时规整填料只能采用有机玻璃加工。这就使得实验结果只能通过改变接触角而从侧面反映实际规整填料内的液体流动。

3 结语

研究规整填料内液体分布的实验方法主要有接液法、电导示踪法、光纤传感技术、断层成像技术和激光诱导荧光技术。接液法和电导示踪法是比较传统的方法,只能从整体上对液体分布进行定量。光纤传感技术不能实现全场的测量。断层成像技术是近期发展起来的一种有效的实验方法,不仅可以实现规整填料内液体分布的可视化,而且可以实时地得到整个横截面的液体分布。但是该技术要求极高,存在一定的放射性危险,一般的中小实验室很难应用。2014年,激光诱导荧光技术被应用于测量规整填料内的液体分布。该方法实现了规整填料内纵向截面液体分布的可视化,并且实时地、全场地获得了液膜厚度及持液量。同时,与X射线、γ射线等相比,其危险性小、易于实现。但也有一些不足之处,该技术要求被测物体透明,所以规整填料只能采用有机玻璃加工,故实验结果并不能直接反映液体在金属规整填料内的分布,但可以通过改变接触角来间接表达实际情况。另一个亟待解决的问题是光线折射所引起的噪声。

激光诱导荧光技术是一种新型、可靠、方便、安全的测量规整填料内液体分布的实验方法。在未来的研究中,可以从以下几个方面把该技术完善:第一,激光诱导荧光技术与粒子成像测速仪联用,同时测得规整填料内的液膜速度与液膜厚度,进而为填料内传质模型的建立提供更全面的实验数据;第二,把实验图像经过再处理以得到填料内的有效润湿面积;第三,结合高速相机来实现液体在时间和空间上的流型可视化;第四,加工规整填料时,可以考虑在实验填料表面镀膜,使其不失透明性,同时粗糙度又与实际填料相同,故实验结果可以更直接的反映实际情况。

符号说明

aI——填料的比表面积,m2/m3

C——荧光示踪剂的浓度,μg/L

c——式(3)中的常数,量纲为1

Da——轴向返混系数,m2/s

Dr——液体铺展系数,m

hL——持液量,m3/m3

I——式(2)中代表透射后的射线强度,counts;式(6)中代表荧光光强,counts I0——式(2)中代表透射前的射线强度,counts;式(6)中代表激发光的光强,counts

K——式(7)中代表只与实验条件下的液膜厚度有关的常数,量纲为1

k——式(5)中的常数,k=0.0209;式(6)中代表与实验条件相关的常数,量纲为1

l——喷淋密度,m3/(m2·h)

Qi——量纲为1流量

QL——接液槽内的总流量,L/h

QL0——液相流量,m3/s

QLi——某个接液槽内的液相流量,L/h

qL——式(4)中代表喷淋密度,m3/(m2·h)

r——柱坐标系中的径向坐标,量纲为1

x——常数,量纲为1

z——式(2)中代表射线路径,量纲为1;式(4)中代表柱坐标系中的轴向坐标,量纲为1

δ——液膜厚度,mm

ε——吸收系数,L/(μg·mm)

μL——实验物系的黏度,mPa/s

μL,0——20℃时水的黏度,mPa/s

μW——水的动力黏度,Pa/s

μ(z)——射线的衰减系数,1/m

参考文献

[1]谷芳.规整填料局部流动与传质的计算流体力学研究[D].天津:天津大学,2004.

[2]袁孝竞,李宏宇.金属板波纹填料中液体流动机理的模拟与研究[J].化学工程,1987(6):45-54.

[3]徐崇嗣,楼建中,姜庆泉.金属板波填料液流分布的研究[J].化工学报,1986,37(4):402-412.

[4]Dutkai E,Ruckenstein E.Liquid distribution in packed columns[J].

Chemical Engineering Science,1968,23:1365-1373.

[5]Pavlenko A N,Pecherkin N I,Chekhovich V Y,et al.Separation of mixtures and distribution of a liquid on a structured packing in a large-scale model of a distillation column[J].Theoretical Foundations of Chemical Engineering,2006,40(4):329-338.

[6]Ding H D,Xiang W Y,Liu C J,et al.Hydrodynamic behavior and residence time distribution of industrial-scale bale packings[J].Chemical Engineering &Technology,2014,37(7):1127-1136.

[7]Baten J M,Ellenberger J,Krishna R.Radial and axial dispersion of the liquid phase within a KATAPAK-S®structure:Experiments vs.CFD simulations[J].Chemical Engineering Science,2001,56:813-821.

[8]Noeres C,Hoffmann A,Górak A.Reactive distillation:Non-ideal flow behaviour of the liquid phase in structured catalytic packings[J].Chem.Eng.Sci.,2002,57:1545-1549.

[9]Alkeseenko S V,Markovich D M,Evseev A R,et al.Experimental investigation of liquid distribution over structured packing[J].AIChE J.,2008,54:1424-1430.

[10]Green C W,Farone J,Briley J K,et al.Novel application of X-ray computed tomography:Determination of gas/liquid contact area and liquid holdup in structured packing[J].Industrial &Engineering Chemistry Research,2007,46(17):5734-5753.

[11]Schmit C E,Cartmel D B,Eldridge R B.The experimental application of X-ray tomography to a vapor–liquid contactor[J].Chemical Engineering Science,2001,56(11):3431-3441.

[12]Aferka S,Viva A,Brunazzi E,et al.Tomographic measurement of liquid hold up and effective interfacial area distributions in a column packed with high performance structured packings[J].Chemical Engineering Science,2011,66:3413-3422.

[13]Suess P,Spiegel L.Hold-up of mellapak structured packings[J].Chemical Engineering and Processing,1992,31:119-124.

[14]Fourati M,Roig V,Raynal L.Experimental study of liquid spreading in structured packings[J].Chem.Eng.Sci.,2012,80:1-15.

[15]Schmit C E,Eldridge R B,Bruce R.Investigation of X-ray imaging of vapor–liquid contactors.1.Studies involving stationary objects and a simple flow system[J].Chemical Engineering Science,2004,59(6):1255-1283.

[16]Toye D,Crine M,Marchot P.Imaging of liquid distribution in reactive distillation packings with a newhigh-energy x-ray tomograph[J].Measurement Science and Technology,2005,16(11):2213-2220.

[17]Aferka S,Crine M,Saroha A K,et al.In situ measurements of the static liquid holdup in Katapak-packed column using X-ray tomography[J].Chemical Engineering Science,2007,62(21):6076-6080.

[18]Viva A,Aferka S,Brunazzi E,et al.Processing of X-ray tomographic images:A procedure adapted for the analysis of phase distribution in MellapakPlus 752.Y and Katapak-SP packings[J].Flow Measurement and Instrumentation,2011,22(4):279-290.

[19]Aurora V,Aferka S,Dominique T,et al.Determination of liquid hold-up and flow distribution inside modular catalytic structured packings[J].Chemical Engineering Research and Design,2011,89:1414-1426.

[20]Janzen A,Schubert M,Barthel F,et al.Investigation of dynamic liquid distribution and hold-up in structured packings using ultrafast electron beam X-ray tomography[J].Chemical Engineering and Processing:Process Intensification,2013,66:20-26.

[21]Sears V F.Neutron scattering lengths and cross sections[J].Neutron News,1992,3(3):26-37.

[22]Basden M,Eldridge R B,Farone J,et al.Liquid holdup profiles in structured packing determined via neutron radiography[J].Industrial &Engineering Chemistry Research,2013,52(48):17263-17269.

[23]张会书,袁希钢,Kalbassi MA.激光诱导荧光技术测量规整填料内的液体分布[J].化工学报,2014,65(9):3331-3339.

[24]Hoffmann A,Ausner I,Repke J U,et al.Fluid dynamics in multiphase distillation processes in packed towers[J].Computers &Chemical Engineering,2005,29(6):1433-1437.

[25]Hoffmann A,Ausner I,Repke J U,et al.Detailed investigation of multiphase(gas-liquid and gas-liquid-liquid)flow behaviour on inclined plates[J].Chemical Engineering Research and Design,2006,84(2):147-154.

[26]Xu Y Y,Zhao M,Steve P,et al.Detailed investigations of the countercurrent multiphase(gas-liquid and gas-liquid-liquid)flow behavior by three-dimensional computational fluid dynamics simulations[J].Industrial &Engineering Chemistry Research,2014,53(18):7797-7809.

[27]Gu F,Liu C J,Yuan X G,et al.CFD Simulation of liquid film flow on inclined plates[J].Chemical Engineering &Technology,2004,27(10):1099-1104.

[28]Xu Z F,Khoo B C,Wijeysundera N E.Mass transfer across the falling film:Simulations and experiments[J].Chemical Engineering Science,2008,63(9):2559-2575.

研究开发

Research progress of liquid distribution in structured packing

ZHANG Huishu1,YUAN Xigang1,KALBASSI Mohammad Ali2

(1Tianjin University,State Key Laboratory of Chemical Engineering,Tianjin 300072,China;2Air Products Public Limited Company,Walton on Thames,UK)

Abstract:Liquid distribution in structured packing can be experimentally measured by liquid collecting,conductivity tracing,fiber-optic sensors,tomography and laser induced fluorescence technique.These experimental methods are effective,but there are also some deficiencies.The principles,implementations and deficiencies of these experimental methods are introduced and discussed.Tomography and laser induced fluorescence technique are elaborated.Both techniques realize visualization of liquid distribution and obtain liquid holdup,but there exist the problem of how to effectively remove background noise.Compared with tomography,laser induced fluorescence technique is novel,reliable,easy to implement and safe.Finally,new directions of laser induced fluorescence technique in future applications are discussed,including combination with particle image velocimetry or high-speed camera,re-extraction of experimental data and fabrication of experimental structured packing.

Key words:structured packing;liquid distribution;tomography;laser induced fluorescence technique

收稿日期:2015-01-26;修改稿日期:2015-03-18。

DOI:10.16085/j.issn.1000-6613.2015.08.004

文章编号:1000–6613(2015)08–2932–08

文献标志码:A

中图分类号:TQ 028