物料流量成本会计应用探讨——以船用设备制造公司为例

2015-11-11天津理工大学曹昱亮香港城市大学周亚菁

天津理工大学 曹昱亮 香港城市大学 周亚菁

众多企业将在生产中产生的废弃物直接投放到自然环境中,严重污染了环境。环境成本会计自20世纪90年代起便以不同形式在企业中开始运用。但其在具体运用中并没有披露环境破坏、环境恢复成本信息,而这些信息却与企业发展战略息息相关,且材料成本与能源成本构成了企业成本的很大组成部分。物料流量成本会计将大量数据与物料流转联系起来,使得物料流转过程透明化,对环境损害进行核算,为企业降低环境负担提供了有效信息。

一、物料流量成本会计引入

(一)实例选取 日本在2007年发布指南中将运用物料流量成本会计步骤分为三个阶段。首先是准备阶段,在准备之初需要事先明确物料流量成本会计应用的产品、生产线及流程,进而分析适用对象并以此来确定物量中心、应用模型、数据采集期间和数据采集方法;其次是数据收集与整理阶段,此时需要依靠财务部提供的财务数据和制造部提供的生产数据,将企业生产中所发生的成本分为材料成本、能源成本、系统成本和配送及处理成本。最后阶段是将采集到的数据运用到物料流量成本模型中。因此,结合案例企业,实例选取包括以下步骤:

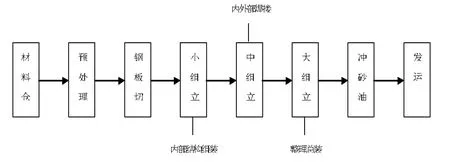

第一,明确适用对象。企业首次引进物料流量成本会计,实施对象为单一生产线的产品、在后期会产生大量损失的产品及使用多种材料的产品。本文以我国某船用设备制造公司为研究对象,详细阐述物料流量成本会计在该企业中的具体应用。本文选取的船用设备制造公司,成本管理制度不够完善,造成了许多浪费,主要原因有:一是不合格产品在生产工序中的材料损失;二是切割工序过程中由于工艺不足所造成的残留材料;三是辅助材料的消耗;四是在生产工序中,由于不可抗力导致的不可使用材料。在使用物料流量成本会计时,可以单独核算以上的浪费和损失,以此便利于管理人员认清环节中的利用率,从而加强控制;同时,将物料流量成本会计与生命周期评价相整合来核算其成本,从而使得企业能够将未来发生的成本事先确认,并且减少环境风险,利于企业的长期稳定的发展。本文选择船舶舱口盖建造为实施对象。船舶舱口盖工艺流程如图1所示:

图1 船舶舱口盖工艺流程

第二,确定物量中心。物量中心是物料流量成本会计核算的理论单位。在选择物量中心时应根据如下步骤确定:首先列示出制造现场的工作流程;其次对每个流程进行描述;再次记录各流程中所投入的材料、动能源成本,并在本流程结束后记录产成品、在产品和废弃物;最后决定采用的物料中心。

第三,选择数据采集期间及方法。企业在确定数据采集期间时应能清晰分配系统成本,通常为一个月、三个月、六个月等,但若企业产品本身带有明显的周期性,则可以根据企业具体情况来设置。本文选择其自身的生产周期为归集成本的期间。数据收集的方法有两种:一种对原始数据的记录;另一种是现场采用物量测定方法来实测确定。本企业调研过程中使用前一种方法。

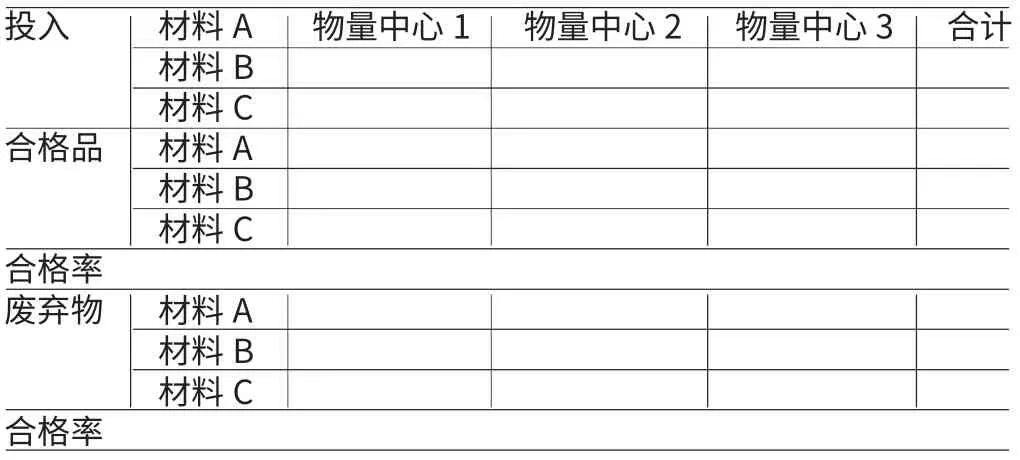

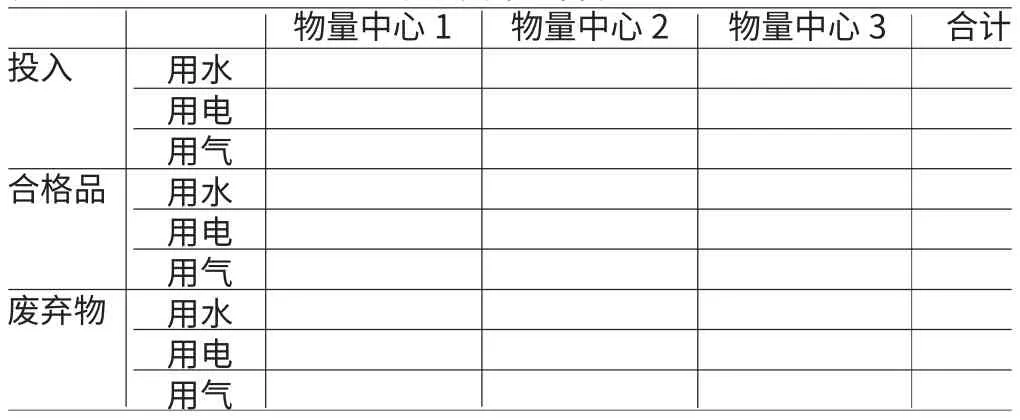

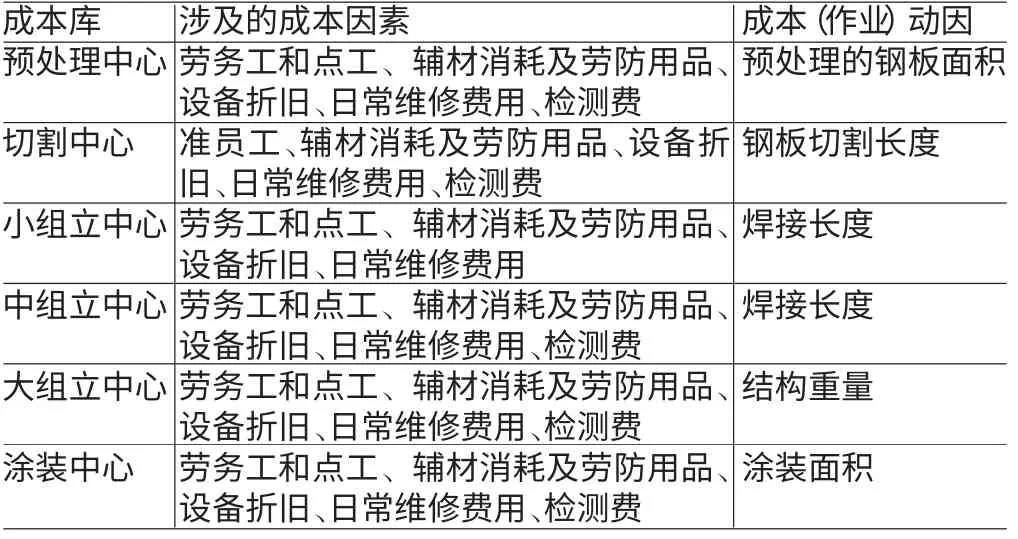

(二)数据整理 数据整理步骤包括:先收集、整理每一工序中的物料类型数据及其投入量与废弃物数量;然后收集、整理材料成本、系统成本、能源成本、配送及处理成本;再次确定系统成本、配送及处理成本的分配原则;最后收集、整理每一工序上机器运行状况的数据。物料能源流物量流转表能反映每一工序中的物料类型的数据及其投入量与废弃物的数量。具体如表1所示:

表1 物料能源流物量流转表

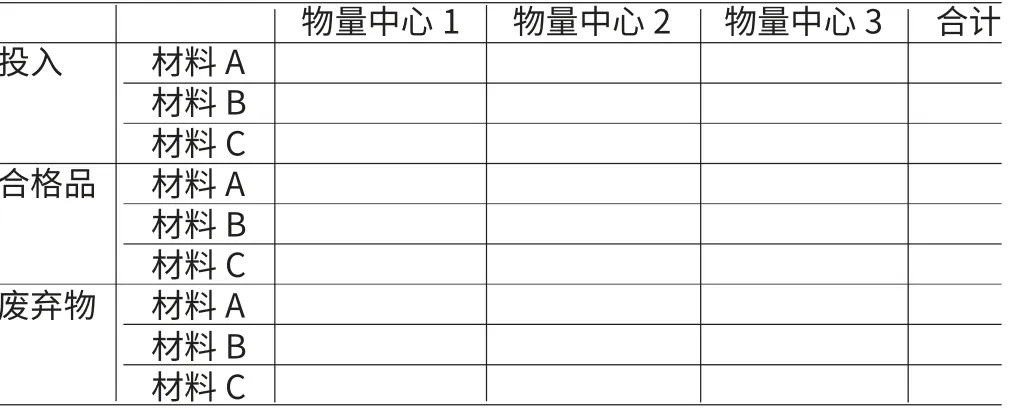

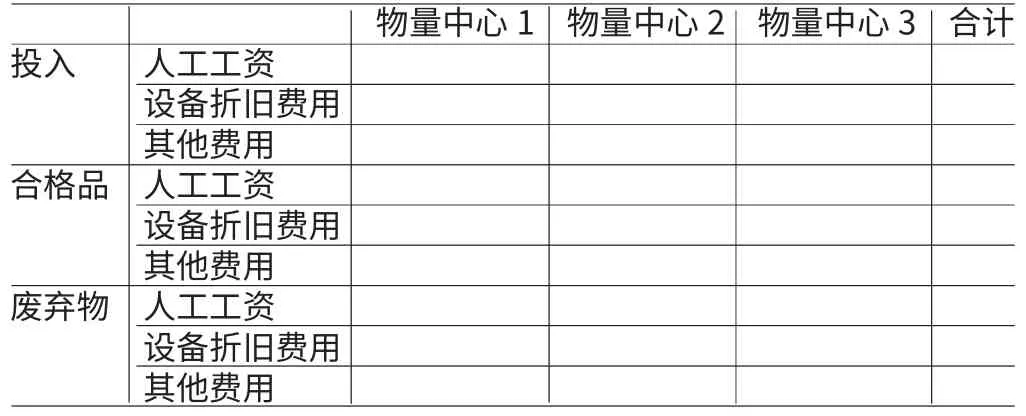

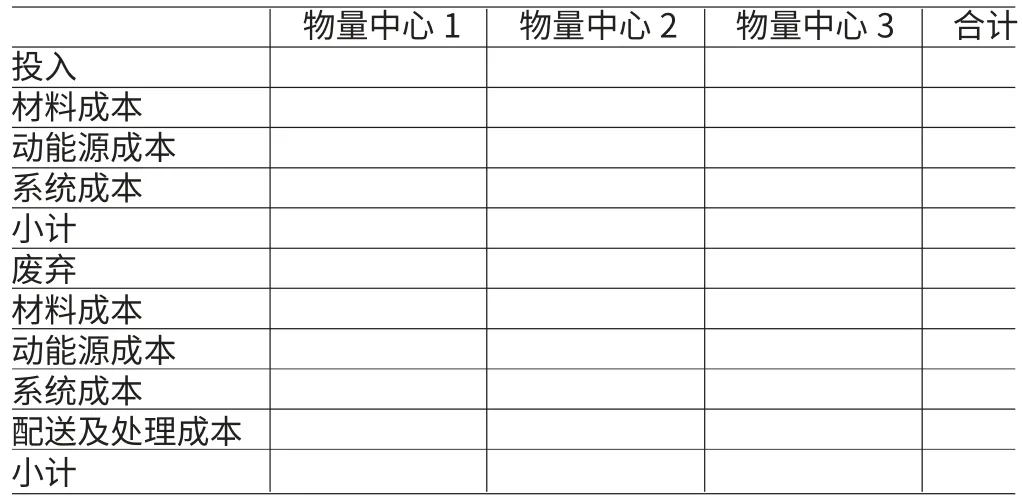

案例企业在核算成本时应当该按照前述分类方法进行归集,具体包括:一是材料成本,分为主要材料、辅助材料;二是系统成本,包含人工工资、设备折旧费用、检测等间接费用;三是能源成本,包含企业用水、用电、用气等发生的费用;四是配送及处理成本,主要是厂内运输费、案例公司至码头之间的运输费及废弃物处理成本。以上的成本乘以各物量中心合格率和废弃率的占比,便可以得到对应的成本矩阵表,如表2、表3、表4所示:

表2 材料成本矩阵表

表3 系统成本矩阵表

表4 系统成本矩阵表

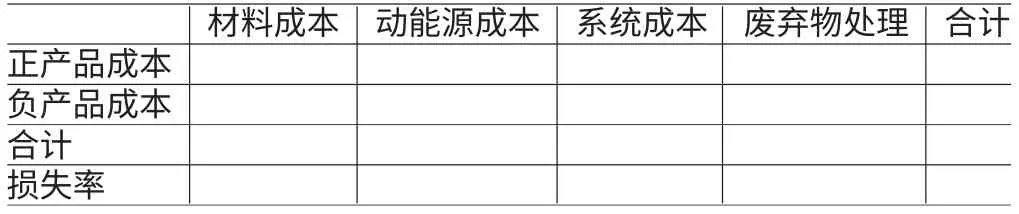

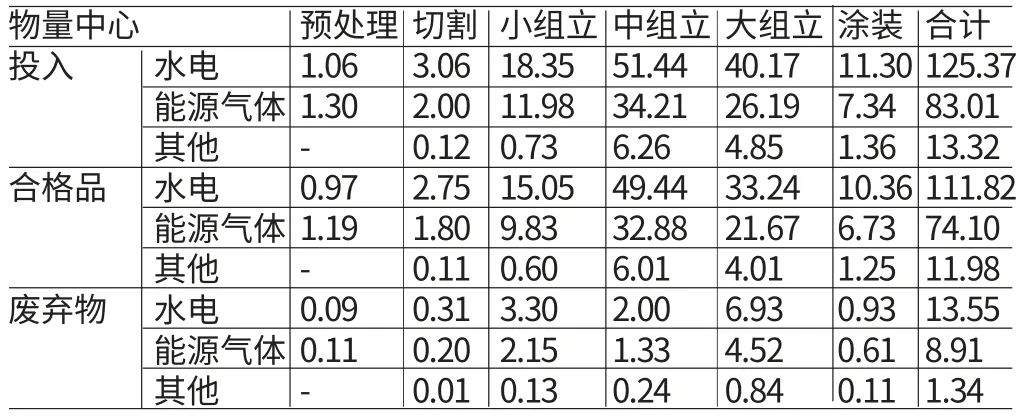

根据以上3张成本矩阵表能够汇总计算物料流量成本计算表和损失计算表,如表5、表6所示:

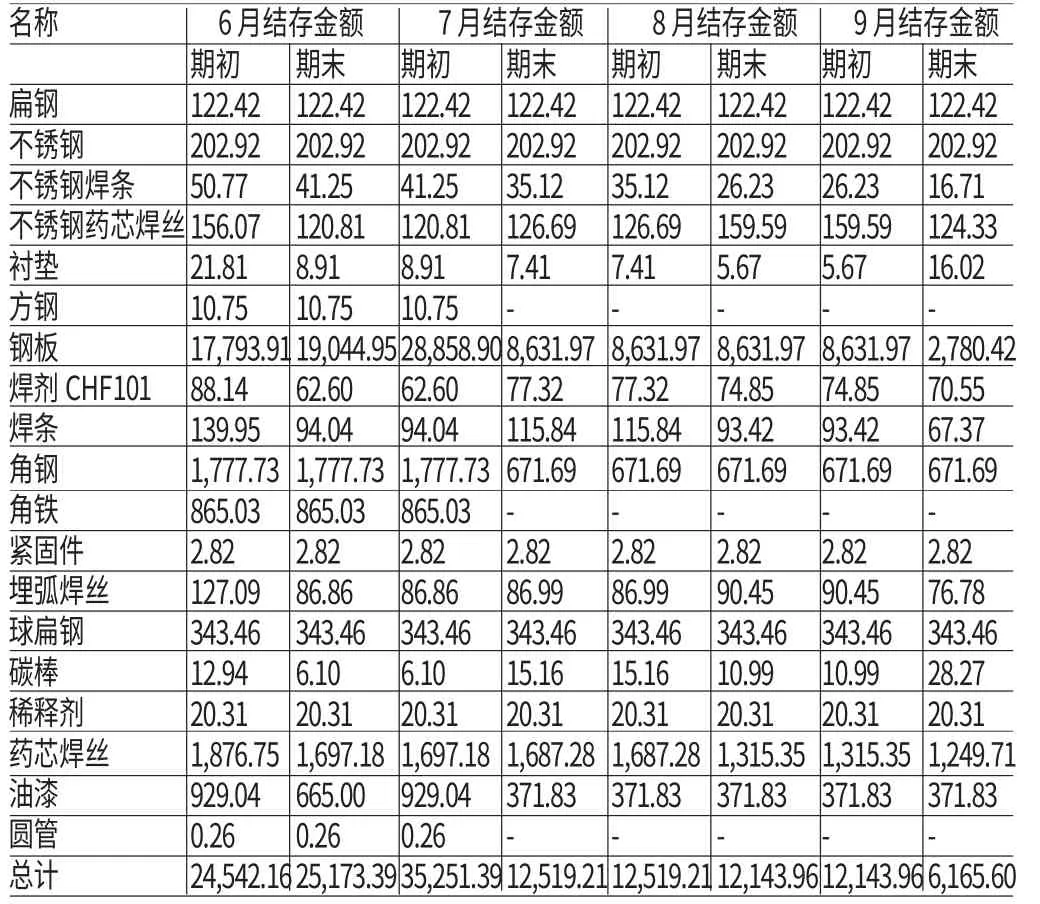

在对案例企业调研过程中,本文选取了2011年6月至2011年9月期间的数据资料,企业具体情况如下:A船套自2011年6月至2011年9月期间,工程结构净重为510吨、预处理面积为11226.04平方米、冲砂油漆面积为5457平方米。建造过程中消耗的主要材料有钢材、方钢、角钢、辅助材料;舱口盖的计算在传统成本核算方法下分为直接材料、直接人工和制造费用三类,其中直接材料占比近70%,制造费用占20%以上,人工成本占比不足10%。从上述比例而言,分析重点应该是原材料被切割成形状各异的舱用部件。其切割环节的利用率为90%及以上,剩下10%则成为了余料或者废料,这些可控余、废料便成为案例企业控制材料成本的关键点所在。对于人工成本的控制,目前企业采取的方式是根据去年的完成指标,对比今年的生产量数据进行承包包干。如表7、表8所示:

表5 物料流量成本计算表

表6 损失计算表

表7 原材料明细(6-9月) 单位:千元

二、物料流量成本会计应用计算

(一)材料成本核算 物料流量成本会计法下材料成本投入量的核算口径是取自企业生产过程中所投入的钢材、油漆、焊材等的耗用量与以上材料采购单价的乘积。废弃物成本是以废弃物的重量乘以废弃物的单价得到的。同时,根据品保部提供的质量统计表得到了各物量中心施工队实施生产的完工情况,其中预处理、涂装两个工序的合格率为91.73%。切割工序的钢材利用率超过90%率,剩下为合理损耗。小组立、中组立和大组立的合格率分别为82.04%、96.12%、82.75%。各物量中心的材料成本计算结果如表9所示:

表8 累计折旧、动能源、低值易耗等明细 单位:千元

表9 材料成本矩阵表 单位:千元

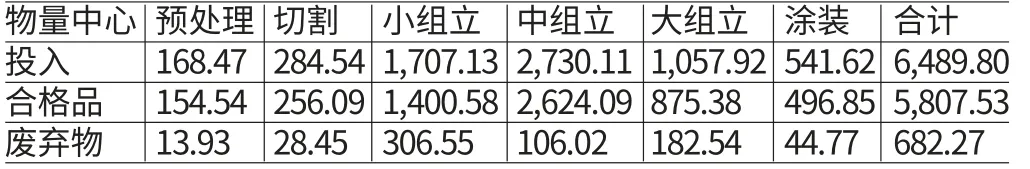

(二)系统成本核算 在作业成本法下,每一项作业归集的费用需按照不同的动因分配,案例企业所有的物量中心的成本动因主要有切割长度、用电度数、耗用气体立方米,具体动因划分如表10所示:

表10 材料成本矩阵表 单位:千元

按照上述动因的界定,通过计算可得2011年6月至2011年9月之间案例企业六个物量中心的资源动因(分别为0.0128、0.0322、0.1858、0.3445、0.3059、0.1439)和作业动因(分别为0.1064、0.1227、0.1276、0.1662、0.0805、0.0769),继而可得到分配完成后该企业系统成本的情况。如表11所示:

表11 系统成本矩阵表 单位:千元

(三)能源成本核算 本文将能源成本的分配标准与系统成本的分配标准相统一,沿用前述提及的资源动因和作业动因的概念。具体核算结果如表12所示:

表12 能源成本矩阵表 单位:千元

(四)物料流量成本核算 案例企业物料流量成本核算方法下的配送及处理成本包含厂内各生产工序之间的运输费用。如表13所示:

表13 配送及处理成本矩阵表 单位:元

企业核算的物料流量成本是材料成本、系统成本、能源成本和配送及处理成本四项成本的合计数。综上所述,案例企业在运用物料流量核算思想下得到的企业成本汇总如表14所示:

表14 物料流量成本计算表 单位:千元

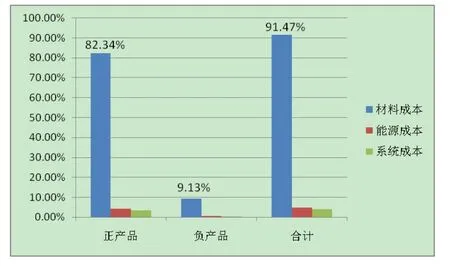

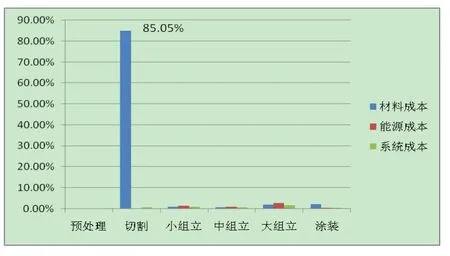

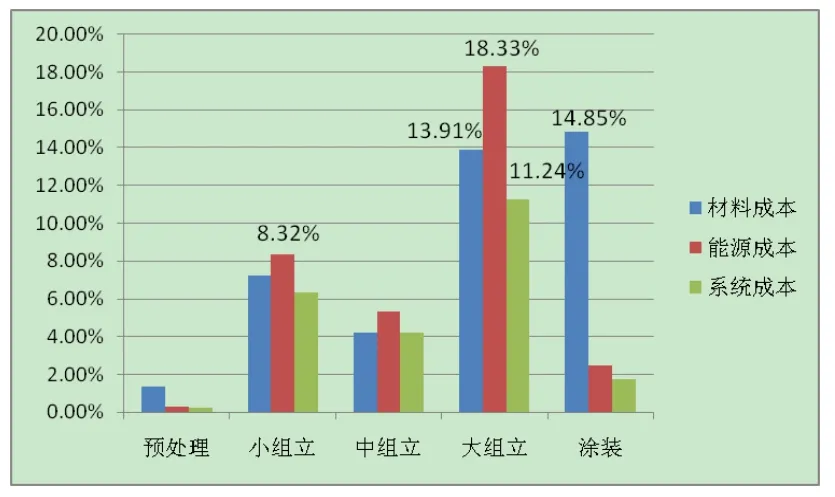

(五)物料流量成本信息披露 当核算完成后,应将得到的结果、相应的改进措施以物料流量成本报告或者情况说明书的形式向企业管理层进行报告。有利于把握企业物料的利用效率,帮助企业管理层进行决策。从图2分析来看,负产品的成本占到总投入成本的9.13%。该负产品成本是不能为企业创造价值的。为了寻找出废弃物生产的源头,可以进一步细分到各物量中心,分析物量中心的物料利用效率。图3对负产品成本构成进行了分析,发现切割中心的材料成本占到了负产品成本的90%以上,该成本主要是由于一些废料的损失组成的,因此如何降低切割中心的材料损失是案例企业的当务之急。图4分析除负产品以外的5个物量中心负产品的成本构成,发现大组立材料成本、能源成本和系统成本均比其它物量中心的成本要高,说明该物量中心合格率较低,企业需要增强对大组立劳务队产品验收工作的监管力度并研究大组立物量中心是否有工艺优化的可能性。同时涂装中心的材料成本也占负产品总成本将近15%,因此,涂装工序也是案例企业降低总成本及成本管理改善的关键。

图2 物料流量成本核算法下的成本构成

图3 各物量中心负产品比率(包括切割物量中心)

图4 各物量中心负产品比率(不包括切割物量中心)

综上所述,得出如下结论:第一,选定材料成本为物量流转过程中重点改善对象。主要材料构成了案例企业成本的绝大部分。研究负产品材料成本的构成发现切割中心是产生该成本的主要物量中心。改善途径主要集中在技术部对钢材的工艺切割设计以及制造部、仓库对余、废料的管理。第二,能源成本、系统成本也是构成案例企业负产品成本的主要原因。案例企业在剔除了切割中心的情况下发现能源成本与系统成本也是构成案例企业负产品成本的重大诱因。本文中在对能源成本与系统成本核算时均采用了作业成本法的思想进行分配,因而物量中心的选择以及动因分配比率的确定对正确计算能源成本和系统成本起着重大影响。第三,大组立物量中心是负产品产生较多的中心。同样地在剔除了切割物量中心以后发现案例企业大组立物量中心的系统成本都高于其他几个物量中心的负产品成本。因而,案例企业应该对大组立工艺流程进行分析,以此来确定该工序是否有改善的可能性,同时管理人员应当以提高正产品的产出、降低损失成本为目的,严格监督大组立施工队作业完成的合格率。另外,案例企业也可以制定出各物量中心的理想状态,并将其与实际成本构成进行比较,以此来分析理想状态与现实状态之间的差距,制定工序改进的方案。

值得注意的是,企业也要注意正产品的改善空间。企业本环节材料的投入中大部分是来自于上一环节合格半成品的转入。此时若上一环节转入的半成品未能处于最佳状态,则可能会影响到该环节产品的合格率,继而将上一环节的潜在缺陷转换在本环节中体现出来,最终成为本环节的负产品。因此,企业只有不断的提高产品的质量,才能使得那些不能实现价值的物料消耗得以有效利用。

三、结论

本文引入了一项新的成本核算方法——物料流量成本会计,通过对制造企业数据资源的分析,表明物料流量成本会计能够很好运用于制造业企业。同时,随着社会对环境保护的重视,寻找相关办法降低企业生产过程中废弃物产生以及对环境的影响,进一步推进了物料流量成本会计进入企业。

[1]甄国红:《材料流动成本核算的基本原理》,《税务与经济》2007年第4期。

[2]甄国红:《基于材料流动成本核算的企业环境分析》,《财会月刊》(理论)2007年第11期。

[3]罗文兵、邓明君:《德国<企业环境成本管理指南>之借鉴》,《财会月刊》2010年第8期。