螺栓结合面动态特性试验研究

2015-11-09张钧涵穆希望

张钧涵, 穆希望

(北京信息科技大学机电工程学院,北京100192)

0 引言

在工程中的许多复杂机械结构是由各种零部件组成,零部件之间的接触面称为“结合面”。结合面在载荷作用下会产生微幅振动,储存能量并且耗散能量,表现出产生刚度和阻尼的本质特性。结合面表现的这种特性会对机械结构整体的动态特性产生显著影响,致使机械结构整体的动态特性更加复杂。本文以比较常见的栓接钢板为模型,进行螺栓联接模态试验,并对该结构进行节点耦合法和弹簧接合面法有限元模型分析。节点耦合法,这种方法忽略结合面实际的刚度、阻尼和结合面之间的介质,将结合面上两个部件对应的节点耦合在一起。接触单元法,忽略结合面的滑动摩擦,并假设栓接的两部件结合面之间是小变形,螺栓用线性弹簧单元模拟,被联接件用实体建模,实体上分布的接触单元要与实际情况对应,接触刚度是被联接部件对其边界条件的约束,整个模态计算过程是线性的,不一定能够精确地反映出结合面特性[1-2]。

1 现场模态试验

1.1 试验模态测试系统

试验测量系统由三大部分组成:激振系统,响应采集系统,分析处理系统。试验选择SIMO锤击法的测试方法,测试系统图如图1所示。

1.1.1 试验设备、仪器以及软件

图1 测试系统简图

激励装置采用操作方便、具有较强适应性的力锤MSC-1,配有橡胶、尼龙锤头,配有500 kg力传感器。

测量装置传感器、放大器和采集仪。试验采用YJ9A加速度传感器采集信号,通过YE5853型放大器放大,并传输给INV306采集仪进行采集。

模态分析软件采用东方振动与噪声研究所的DASP软件系统,可直接对数据进行模态分析。

1.1.2 试验对象

螺栓联接结构如图2中所示。螺栓性能级别为10.9级,高强度螺栓。将两个大小为360 mm×210 mm×20 mm的平板,材料为45钢,四角280 mm×120 mm的位置采用四个内六角螺栓进行固定。

图2 试验对象模型图

1.2 试验设计及相关参数设定

1.2.1 支撑点布置

一般而言,试验边界条件与工程实际边界应该相同。但在边界条件不容易确定或不需要考虑外界约束的情况下,对小的试样进行分析可采用无约束的自由模态法,可将试件用海绵放置或用橡皮绳吊起。由于海绵不方便放置传感器,容易影响测试结果,故本次试验采取橡皮绳吊起螺栓处测量自由模态。由于螺栓施加预紧力的缘故,吊起螺栓处可减小对振动的影响,从而减小对测试结果的影响。

1.3 模态试验分析结果

试验采用Coinv DASP V10对各个测点进行频响函数计算,并采用复模态单自由度法进行模态拟合,最后采用模态集总平均定阶法进行定阶。当频率大于2 500 Hz时的频率段相干性较差,影响精确度,在本次试验中不予考虑。螺栓结合面在有预紧力和无预紧力的情况下振型差别较大,而在有预紧力的情况下,50 N·m、100 N·m、150 N·m预紧力下振型基本相同,而200 N·m预紧力下三、四阶振型与之前略有不同。试验得到的前四阶模态频率和阻尼比,如表1所示。

2 螺栓联接结合面有限元建模及分析

螺栓联接结合面有许多不同的有限元模拟方法,基于不同的有限元方法所建立的螺栓联接结构力学模型,也会有不同的计算精度。将不同模型的模态分析结果与试验结果进行对比研究,分析不同建模方法对螺栓联接结构模型计算结果的影响。

1.2.2 激振点及测量点布置

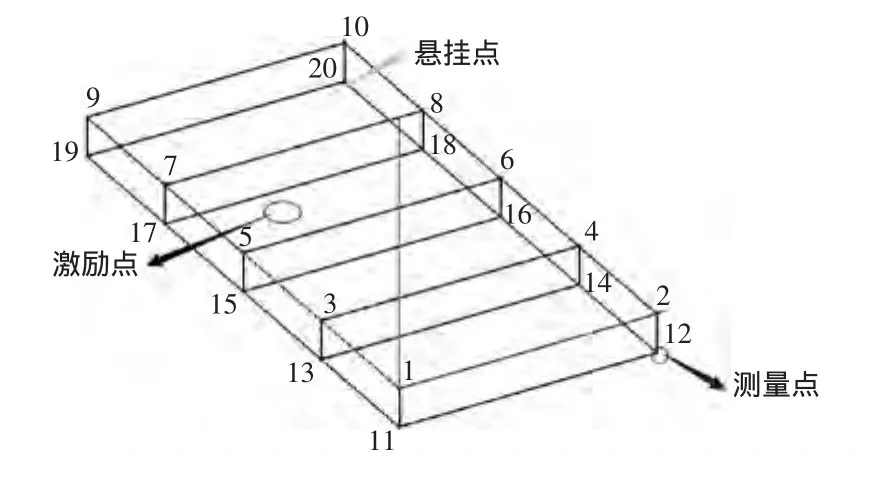

布点的原则是根据结构的特点和试验目的,以不遗漏模态为前提而又尽可能地简化。激励点应避开各阶模态的节点和节线位置,尽量避开支撑位置,以求激励出更多的结构模态。测量点应该是越多越好,但考虑到试点越多,试验故障几率越大,试验成本越高,应选取一个平衡点。根据以上原则,本次试验根据板结构选取20个测量点,在选择测量点时,应使测点响应信号的幅值足够大,从而获得良好的信噪比,由于预先对模型进行有限元分析,发现Z轴方向振动波形较复杂,为了更好地获得试验结果,Z轴方向布置5个测点才能测得该方向完整的振型,而其他方向振型较为简单,并且为了避开螺栓以及支撑点对其影响,每方向布置2个测试点。激励点、测量点以及支撑点如图 3 所示[3]。

1.2.3 采样频率及方式

采样频率设置:采样频率取决于分析频率,可通过预实验对结构频率进行初步测试后,找到系统涉及频率范围,根据有限元模拟,该结构一阶至六阶频率在800~2 000 Hz,分析频率应为2~5 kHz。根据采样定理,采样频率应为分析频率的2.56倍,采样频率设为10 kHz进行试验。采用应怀樵教授的变时基采样技术,同时为保证力信号的时间分辨率和响应信号的频率分辨率,设置变时基倍数为1。

其它参数设置:实验时将力传感器连接到放大器1通道,加速度传感器按顺序连接到放大器2、3、4、5通道,设置五个通道进行示波。根据示波情况调节放大器增益及滤波,设置放大器通过频率为12 000 Hz,加速度传感器放大倍数为0.1,力传感器放大倍数0.01。设定DASP采样参数表中的标定值:标定值=传感器的灵敏度×电荷放大器的增益/电荷放大器。进行预实验调整各参数至最优状态,可进行实验[4]。

2.1 节点耦合法建模及分析

节点耦合法忽略结合面实际的刚度、阻尼和结合面之间的介质,将结合面上两个部件对应的节点耦合在一起,是处理结合面应用较为广泛的一种方法。将两块钢板螺栓孔附近的节点连接到两个独立节点上,用弹簧单元将两独立节点相连,来模拟螺栓联接,等效连接区域外的节点不予联接[5]。振型及频率表2所示。

2.2 接触单元法建模及分析结果

弹簧结合面方法是一种简单的方法,假设两接触面之间变形是微小变形,忽略动摩擦,螺栓联接无嵌入。接触件采用线性弹簧-阻尼单元的体单元代替螺栓,并对其施加不同的预紧力[6]。通过ANSYS模拟分析,得到振型及频率,由于接触单元法在有无预紧力的情况下振型和频率差别较大,而在有预紧力变化的情况下频率差别不大,只列取无预紧力(如表3所示)和200 N·m情况下的振型频率(如表4所示)。

3 有限元分析结果与试验结果对比分析

图3 试验布置图

由于数据较多,以预紧力距200 N·m为例,将力矩200 N·m 时的实测数据分别同“节点耦合法”及“预紧力矩为200 N·m”的接触单元法分析所得的结果相对比,相应振型对应的频率误差,结果如表5中所示。

可以看出,试验结果与节电耦合法对应,而与接触单元法差一阶对应,可能造成的原因有以下几种:传感器与放大器频率多重限制导致部分信号无法接收;Z方向布点可能不够多,导致振型不准确,应该选取更小的传感器布置更多的点,以求接收到更完整的振型;支撑点采取橡皮绳吊起,影响了振型。节点耦合法是处理复杂结构比较常用的方法之一,忽略结合面实际刚度、阻尼特性和结合面之间的介质,实际应用可根据具体情况选择两种耦合方式,直接耦合法和局部节点耦合法。接触单元法需假设螺栓联接两部件结合面之间的变形是小变形,忽略结合面的滑动摩擦,螺栓采用线性弹簧单元建模来模拟,建模比较简单省时,但整个计算过程是线性的,有时不能准确地反映出振动情况,从结果可以看出节点耦合法得出的结果和振型较接触单元法更接近实测结果。

表1 试验结果

表2 节点耦合法频率及振型

表3 无预紧力情况下振型及频率

表4 预紧力200 N·m情况下振型及频率

表5 试验结果与有限元模拟结果对比

4 结语

螺栓结合面试验中,应选取相对于试验板较小的传感器,选取小型力锤。若选取传感器体型较大,测量的时候将会影响测量板的振型;而选取的力锤如果造成的激励较大,激励会干扰传感器采集的信号。在对螺栓结合面建模的时候,如若不考虑时间,可采取节点耦合法,采取局部耦合方式,以获得更为精确的建模。

[1] 王松涛.典型机械结合面动态特性及其应用研究[D].昆明:昆明理工大学,2008.

[2] 徐彬,陈南,王辉,等.基于接触单元法的复杂机构有限元分析[J].东南大学学报(自然科学版),2009(3):495-501.

[3] 郑宝乾.螺栓联接结合面动态特性研究[D].太原:中北大学,2011.

[4] 孙金虎,杨庆东,米洁.基于模态试验的高精度磨床动态特性研究[J].机械设计与制造,2013(6):128-130.

[5] 苏铁熊,杨世文,崔志琴,等.复杂结构结合部动力学仿真模型研究[J].华北工学院学报,2001(3):218-222.

[6] 薛闯,贾建军,舒嵘,等.装配体结构有限元分析中的螺钉连接模型[J].科学技术与工程,2006(7):825-828.

[7] 陈新,孙庆鸿,毛海军,等.基于接触单元的磨床螺栓连接面有限元建模与模型修正[J].中国机械工程,2001(5):45-47,6.