核电汽轮机末级静叶缝隙除湿的试验研究

2015-11-09段森毕雪

段森, 毕雪

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

在核电站中,除高温气冷堆外,所有核反应堆一般提供饱和蒸汽,如果允许这样参数的蒸汽正常膨胀做功,排汽湿度将达到20%~24%。这样大的湿度将大大加剧叶片的侵蚀和效率损失,从而影响电站的热效率。

为降低湿度的影响,各汽轮机制造商采用外部除湿(汽水分离再热器)和内部除湿两种方式,本文仅讨论内部除湿中的静叶缝隙除湿结构,即在低压末级隔板的静叶上开设抽吸缝隙,利用汽轮机叶栅通道与凝汽器之间的压差抽除静叶表面上流动的水膜,使流出静叶出口边的水量减到最低限度,从而大大减少水膜撕裂及二次破裂形成的二次水滴,降低对动叶的侵蚀。

本文的目的,是借助试验数据探讨较好的末级静叶除湿方案,通过选择适当的抽吸压差、缝隙宽度和位置,使除湿效率达到较好的效果。

1 静叶除湿系统

目前基本上所有的汽轮机制造商都采用在静叶上开设抽吸缝隙来抽出水分,此种方法在降低湿度和减小叶片侵蚀方面具有最大的优势。在这种结构中,在静叶内弧侧和背弧侧加工窄缝,通过静叶空腔(或孔)抽吸到凝汽器中。影响这种除湿系统的参数是抽吸缝隙的尺寸、缝隙的位置和凝汽器与静叶间的压差。

在静叶除湿系统中,静叶上的抽吸缝隙设计最为重要,需要注意如下方面:

1)抽吸压差。由于末级静叶的结构位置和蒸汽参数限制,其抽吸压力只能选择末级静叶出汽压力或凝汽器压力,而末级静叶出汽压力所能提供的抽吸压差太小,其除湿效果非常小,因此最佳抽吸压力应为凝汽器压力。

2)抽吸缝隙的宽度。最小缝隙宽度受到制造条件、抽吸阻塞危险等限制,但是,也应避免太大的缝隙宽度,否则会引起叶片气动效率的损失。

3)抽吸缝隙的位置。抽吸缝隙可以设置在沿叶片型面的任何位置,但是某些位置具有最好的除湿效果。另外,为了最大限度地除湿和减少蒸汽损失,应使缝隙向流动方向倾斜,这样更有利于吸收水分,同时使流速均匀而无局部脱流现象。

2 空腔静叶缝隙除湿性能实验

为了掌握空腔静叶缝隙的抽吸除湿性能及各参数的影响规律,进行如下的相关实验。试验叶片是根据某汽轮机的末级叶型进行模化设计和制造的,并在该叶片上开设有除湿缝隙,根据试验的要求,制造了不同的缝隙位置和缝隙宽度的试验叶片。

1)抽吸水量与抽吸压差的关系。

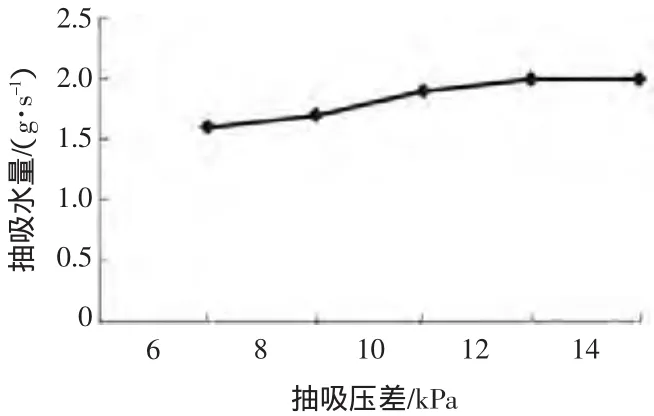

图1表示了某一实验叶片在某气流速度的条件下,单位长度缝隙的抽吸水量与抽吸压差的关系曲线。可以看出,随着缝隙抽吸压差的增大,抽吸水量先呈现增大趋势,但随着压差的继续增大,抽吸水量没有明显变化。这表明,相同条件下,叶片表面上单位时间沉积的水量存在上限值,抽吸压差太大并不能抽走更多的水,反而影响蒸汽做功效率。

图1 抽吸水量与抽吸压差的关系

2)抽吸水量与缝隙宽度的关系。

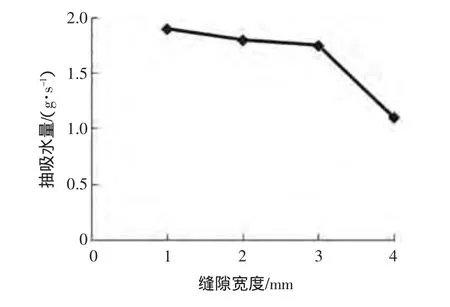

在叶片内弧的中间位置,加工了缝隙宽度分别为1 mm、2 mm、3 mm、4 mm的试验叶片。图2表示了相同缝隙位置的实验叶片在某一气流速度条件下,单位长度缝隙的抽吸水量与缝隙宽度的变化曲线。可以看出,抽吸水量随着缝隙宽度的增大呈现降低趋势,特别是增加到4 mm时,明显下降。这表明,较窄的缝隙具有良好的抽吸能力,当缝隙足够大时,可能由于缝隙处的抽吸速度降低,反而抽吸能力大幅降低。

3)缝隙抽吸水量与缝隙位置的关系。

图2 抽吸水量与缝隙宽度的关系曲线

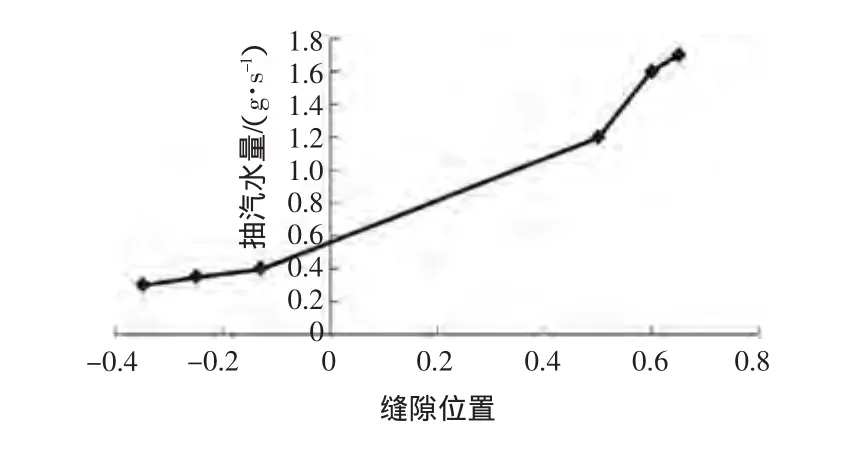

图3 表示了在某一恒定抽吸压差和气流速度的条件下,单位长度的缝隙抽吸水量与缝隙轴向位置的关系曲线,其中,横坐标是缝隙在叶片轴向的相对位置(叶片内弧相对位置用“+”表示,叶片背弧相对位置用“-”表示,绝对值越大代表缝隙位置越靠近出汽边)。可以看出,a.在相同的抽吸压差和相同的出口气流速度下,叶片内弧上缝隙的抽吸水量比叶片背弧上缝隙的抽吸水量要大;b.在相同的抽吸压差和相同的出口气流速度下,内弧抽吸缝隙的位置越靠近叶片出汽边,缝隙的抽吸水量越大。

图3 抽吸水量与缝隙位置的关系曲线

3 结论

通过对某汽轮机末级静叶栅的模化,并进行了实验研究与分析,可以得到以下几点结论:

1)在一定的抽吸压差范围内,空心静叶缝隙的抽吸水量随着抽吸压差的增大而有所增大,合理的缝隙抽吸压差为10~14 kPa,根据现有机组的运行情况,直接选择凝汽器背压作为抽吸压力即可。

2)空心静叶缝隙的抽吸水量并不是随缝隙宽度的增大而简单地增大。在本试验条件下,随着缝隙宽度的增大,除湿能力开始降低。因此,在满足静叶强度和刚度的前提下,结合现有的制造水平,缝隙宽度为1~3 mm是较为合理的;

3)在相同的抽吸压差和叶栅出口气流速度下,内弧上抽吸缝隙的位置越靠近叶片出口边,缝隙的抽吸水量也越大。因此在考虑到叶片出汽边厚度的前提下,尽量将内弧侧的抽吸缝隙布置在靠近出汽边侧。