材料性能参数对S梁成形性的影响

2015-11-05供稿韩丹赵广东HANDanZHAOGuangdong

供稿|韩丹,赵广东 / HAN Dan, ZHAO Guang-dong

根据零件的成形特征选择合适的汽车板材料、选择最优成形工艺以及有效地控制成形质量,一直是实现汽车车身大批量制造的关键技术。选择合适的钢板以满足零件的成形要求,实现材料的对路供应,使材料的变形潜力得到最大程度的发挥,可以大大降低产品的成本,并且保证零件成形的稳定性,是汽车厂和钢铁企业所共同追求的目标[1-2]。

谭善锟根据零件的外形、变形大小以及对材料性能的不同要求将汽车覆盖件分为深拉延成形、胀形-深拉成形、浅拉延成形、弯曲成形和翻边成形五大类,并总结出影响不同类型覆盖件成形的板料性能参数。赵润鸣等人也在汽车冲压零件应变分类及选材专家系统的开发中做了相关的工作[3-4]。汽车覆盖件外形复杂,立体曲面多,成形难度较大,大部分零件都是多种变形方式的结合,因此可以在研究覆盖件自身的成形特点基础上分析复合成形的特点以及影响其成形性的主要因素[5]。

本文以S梁为例,采用有限元分析软件PAMSTAMP 2G对零件冲压成形过程进行模拟,考虑零件的变形特点,重点研究了屈服强度、塑性应变比对板料成形性的影响,确定了S梁零件冲压成形的主要性能指标和选取范围。

S梁有限元模型的建立

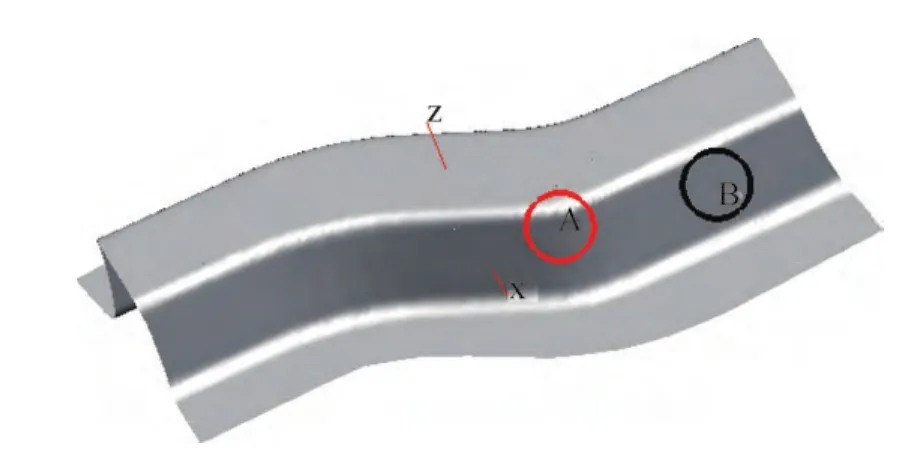

某车型S梁零件如图1所示,尺寸为250 mm×160 mm×40 mm,零件上A区所示部位具有弯曲变形的特征,B区所示部位具有深拉延变形的特征。

图1 S梁零件图

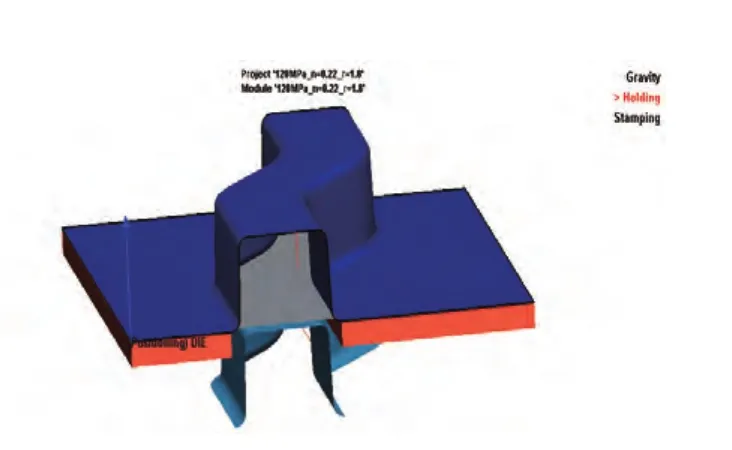

图2为利用PAM-STAMP 2G软件建立的S梁有限元模型。

图2 S梁的有限元模型

冲压成形模拟过程中,板料与模具间的摩擦系数采用的是PAM-STAMP 2G软件默认的摩擦系数,值为0.12。软件采用动力显示算法求解。采用单动成形方式,压边过程中凹模运动速度为2 m/s,成形过程中凹模运动速度为10 m/s。

本文选用本钢生产的厚度为1.0 mm的DC03冷轧薄板为试验材料,表1列出了DC03材料性能参数。

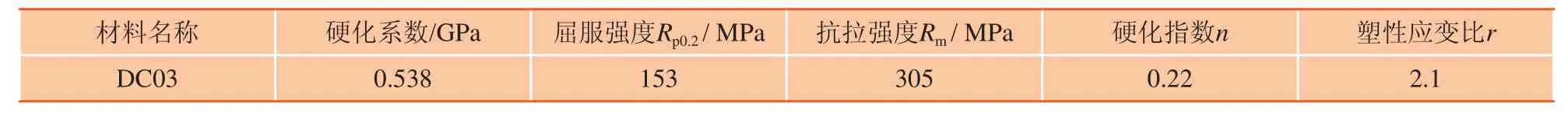

表1 DC03材料性能参数

成形结果分析

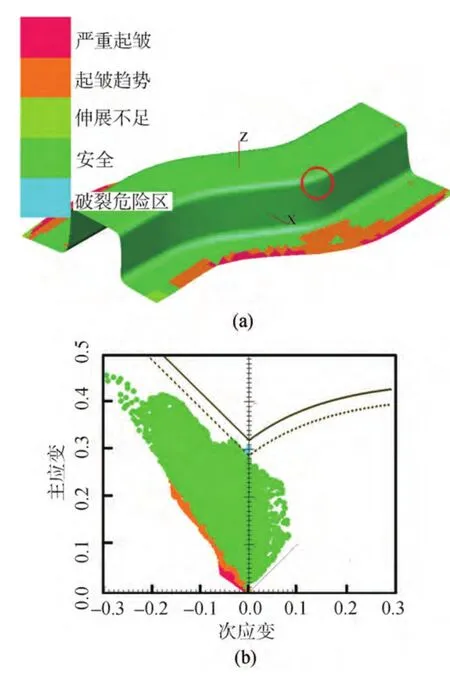

图3为S梁冲压完成后的成形极限图。从图3(a)中可以看到,零件整体落在安全区域内,而在红圈所示区域内,有濒临破裂的危险。零件压边部位有严重起皱现象,但因该区域不是零件的有效工作区,所以不会影响到零件的整体成形性。由图3(b)成形极限图的应变状态分布可知,部分应变状态点分布在破裂危险区,零件变形包括拉延、平面变形以及胀形,成形安全裕度约为5.2%。

图3 S梁冲压完成后的成形极限图

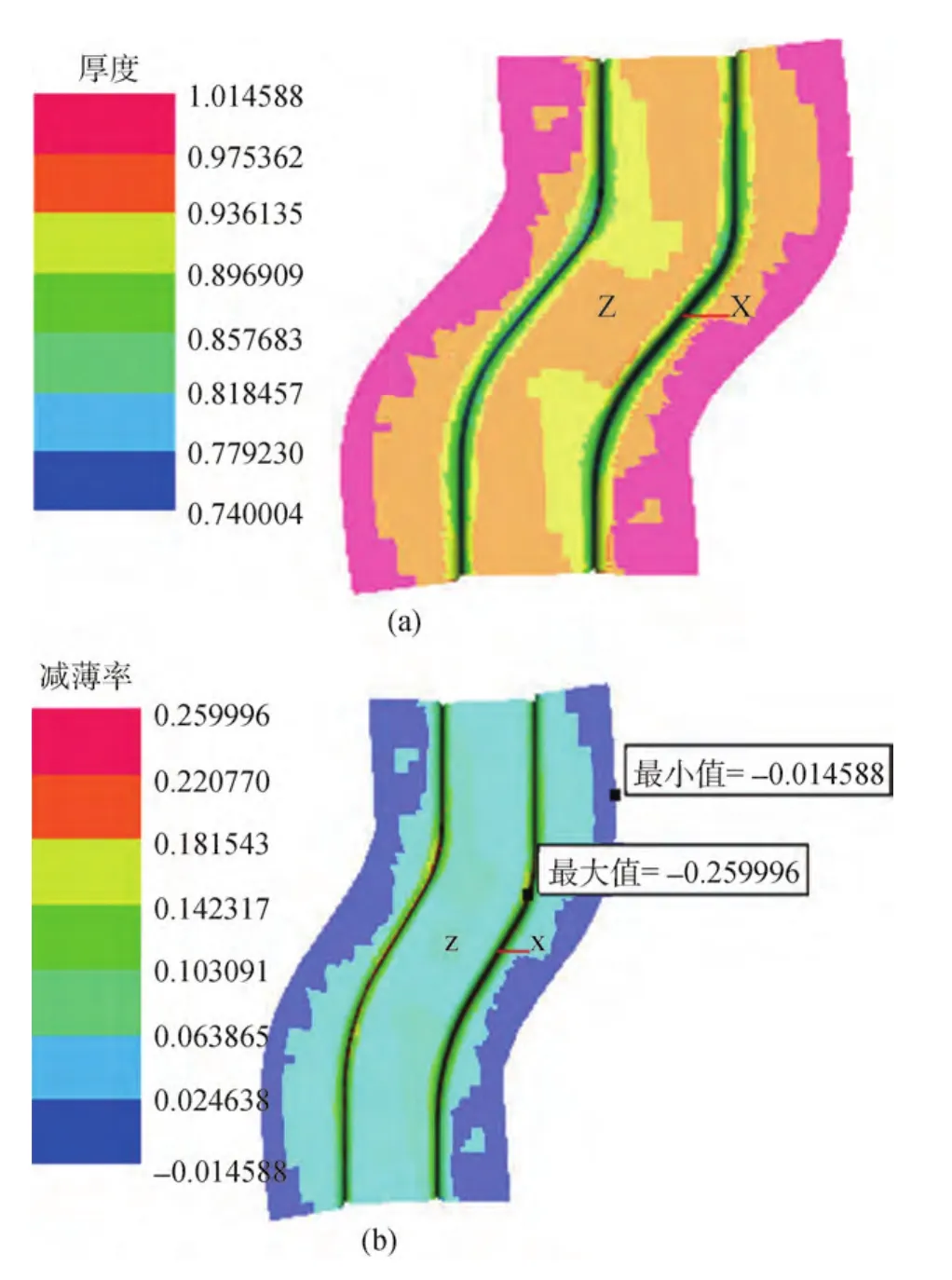

图4(a)和4(b)分别为S梁的厚度分布图和减薄率分布图。从图4(a)中可以看出,除了板料的凸缘部分厚度略微增加外,零件的大部分区域均减薄,成形后零件最小板料厚度为0.74 mm,最大板料厚度为1.01 mm。从图4(b)可得到板料的最大减薄率为26.0%。

图4 (a)厚度分布及(b)减薄率分布

以上模拟结果是在较理想的条件下进行的,但在实际的冲压成形过程中,工艺参数(如压边力、模具间隙、润滑条件)和材料性能参数都对成形过程有一定的影响。即使是钢厂生产的同一牌号板料,它们的性能参数也不是恒定不变的,而是在一定范围内波动的。例如本钢生产的DC03,其屈服强度的波动范围为120~240 MPa。所以对上述的模拟结果而言,在材料性能波动的情况下,零件有可能会出现破裂或严重起皱现象。

根据S梁的弯曲变形和深拉延变形特点,影响其成形的主要力学性能参数为屈服强度Rp0.2和塑性应变比r[6-7]。利用PAM-STAMP 2G有限元软件对冲压成形过程进行模拟,分析材料性能参数的波动对零件成形的影响,以板料最大减薄率的大小判断成形性的好坏,最大减薄率越大,成形性越好。用成形极限图来断定零件是否发生破裂。

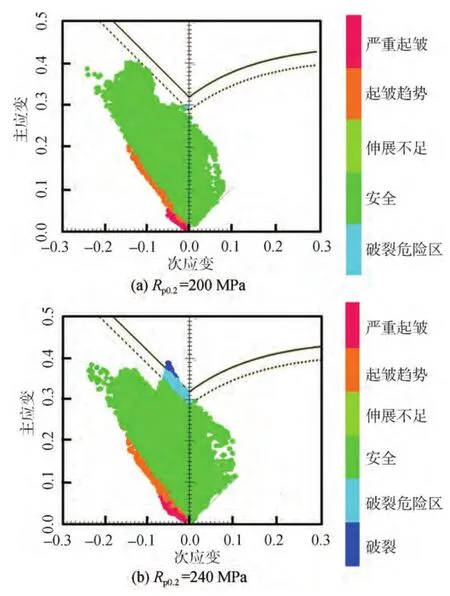

图5 不同Rp0.2值时的成形极限图

屈服强度影响规律

保持材料性能参数Rm=305 MPa,r=2.1,n=0.22不变,取材料屈服强度Rp0.2分别为120 MPa、160 MPa,200 MPa、240 MPa,即屈强比Rp0.2/Rm分别为0.31、0.52、0.66、0.79进行仿真计算。成形后零件的最大减薄率分别为:25.8%,26.0%,27.1%,28.6%。说明最大减薄率随着屈服强度的增大而增大。

图5为屈服强度Rp0.2变化时的成形极限图。如图5(a)所示,Rp0.2=200 MPa时的应变状态点均位于FLC曲线下方,此时板料未发生破裂。而如图5(b)所示,Rp0.2=240 MPa时的部分应变状态点超过FLC曲线,板料出现破裂。说明屈服强度增大,屈强比也增大,板料发生塑性变形困难,降低了材料的成形性,增大了破裂的机会。

屈服强度Rp0.2=120 MPa和Rp0.2=160 MPa时的成形极限图与图5(a)相似,且应变状态点均处在安全区域内。因此,在满足本钢DC03性能标准的前提下,即120 MPa≤Rp0.2≤240 MPa,Rm≥270 MPa,顺利冲压出合格的S梁零件应将屈强比Rp0.2/Rm控制在≤0.66。

塑性应变比影响规律

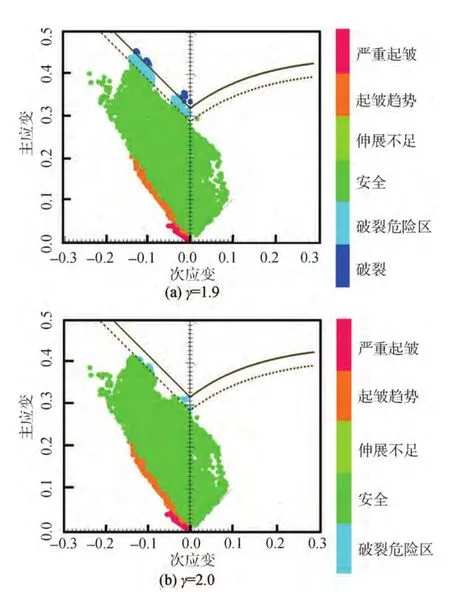

保持材料性能参数Rp0.2=160 MPa,Rm=305 MPa,n=0.22不变,分别取塑性应变比r值为1.9、2.0、2.1、2.4、2.6进行仿真计算。成形后零件的最大减薄率分别为:29.0%、26.5%、26.0%、21.8%、20.9%。说明板料的最大减薄率随着塑性应变比的增大而减小,提高了板料的成形性。

图6为塑性应变比r值变化时的成形极限图。当r=1.9时,零件上局部应变状态点超过FLC曲线,出现破裂现象,如图6(a)所示。当r=2.0时,整个零件上的应变状态点多数处在FLC曲线下方,有少量的应变状态点处于破裂危险临界区,零件整体未发生破裂,如图6(b)所示。

塑性应变比r值为2.1、2.4、2.6时的成形极限图与图6(b)相似,且应变状态点都在FLC曲线下方,位于安全区域内。由此可以得出,r值增大,板料在平面方向上的变形比厚度方向上的变形更容易,抵抗减薄能力也增强。降低了板料因变薄而引起破裂的机率。因此,对于S梁零件,为了保证零件的顺利成形,塑性应变比应控制在r≥2.0。

综上所述,塑性应变比r对板料成形性的影响更大,r值是影响零件成形材料敏感参数。塑性应变比r值大的材料成形性好,保证零件冲压成形材料关键性能参数的选取准则为:在满足本钢DC03性能标准的前提下,即120 MPa≤Rp0.2≤240 MPa,Rm≥270 MPa,并且要求较小的屈服强度,控制屈强比Rp0.2/Rm≤0.66,塑性应变比r值≥2.0。

图6 不同r值时的成形极限图

结论

利用有限元仿真模拟软件研究材料性能参数变化时对S梁零件成形的影响,以成形极限图和最大减薄率作为判断依据,获得了冲压该零件时最佳的材料参数性能范围。

(1) 采用有限元模拟方法仿真零件的冲压成形过程,可以为实际的汽车覆盖件成形工艺设计和合理选材提供重要的参考和指导作用。

(2) 保证零件稳定成形的关键性能参数及制范围为:在满足本钢DC03性能标准条件下:即在120 MPa≤Rp0.2≤240 MPa,Rm≥270 MPa的条件下,应将屈强比控制在Rp0.2/Rm≤0.66,塑性应变比r≥2.0。

[1] 蒋浩民, 陈新平, 李川海, 等. 大型车车身覆盖件冲压成形特征分析及选材研究. 金属成形工艺, 2003, 21(3): 50

[2] 林忠钦, 李淑慧, 王武荣, 等. 汽车板精益成形技术. 中国工程科学,2009, 11(11): 22

[3] 谭善锟, 龚志坚, 宋起峰, 等. CA7220轿车薄板冲压件成形分类试验研究. 汽车工艺与材料, 1999, (5): 16

[4] 赵润鸣, 姚小娟, 陈吕罡, 等. 汽车冲压零件应变分类及选材专家系统的开发. 机械工程材料, 2000, (3): 19

[5] 李奇涵. 冲压成形工艺与模具设计. 北京: 科学出版社, 2007

[6] 李双义, 王森, 殷宇佳, 等. 网格应变分析技术在汽车覆盖件选材中的应用. 天津汽车, 2001, (1): 32

[7] 谭善锟. 薄板冲压件成形类别与性能对应关系的研究.汽车技术,1990, (4): 15