基于力流分析的产品再设计方法研究

2015-11-05容芷君林泽军莫寿康陈奎生

容芷君,林泽军,莫寿康,陈奎生

(武汉科技大学机械自动化学院,湖北 武汉,430081)

产品再设计是指在设计条件限制和市场要求下,寻求一种既可以保留产品原始功能又能降低生产成本的方法,在产品生命周期开始阶段,对产品的材料、结构、装配等方面进行改善设计。产品再设计的方法有很多,管强等[1]提出面向产品再设计的装配性评价体系,主要讨论并行工程环境下面向装配的设计中的关键技术,提出了一种面向产品结构和装配工艺过程再设计的可装配性评价体系,但是其模型中的设计参数具有特殊性,只能针对特殊复杂产品,不能普遍应用于大众化产品。方峻等[2]提出基于模型推理的参数再设计方法,采用定性因果推理和启发式搜索的方法,提出一种自动生成参数再设计方案的关键技术,建立了基于因果影响关系的再设计模型,但模型建立过程中涉及权重值及多个约束变量,需要经验丰富的设计工程师和大量数据来完成建模。田燕[3]提出面向再设计的级进模结构设计方法,开发出了相应的级进模结构CAD系统,利用该系统用户可以方便地进行级进模总装及零部件设计,并完成设计过程中的实时修改,但是只涉及在原有零件上进行位置和形状修改,没有考虑零部件组合。在产品再设计领域,多零件规格组合技术正在引起人们的广泛关注[4]。基于力流分析的再设计方法[5]可用单个的兼容部件直接代替特定零件,只需要考虑小部分的形状修改和物料特性问题就能成功地完成零件组合,不仅减少了组成产品的零件数量又保留了产品的原有功能。Jensen等[6]提出的面向产品进化的力流分析是以装配设计(DFA)为准则的,然而DFA第一个准则过于约束设计。因此,本文以功能结构为准则进行产品再设计,以订书机产品再设计为例,通过对其进行结构功能建模,应用力流分析法实现零部件组合从而减少零部件数量。

1 力流分析的基本要素

力流分析法通过力流图分析零部件之间的相对运动所产生的力传递来确定零部件整合的方式,实现产品的再设计。力流图是基于图的语义网络,图的节点代表产品的零件,节点之间的链接代表零件之间的连接。力流图以产品的拓扑结构为基础进行设计和布局,可以清晰地显示出零部件可能存在组合的机会。零件之间的相对运动可以多种形式发生,并且需要应用力流分析法进行建模。为了实现建模,需要确定力流分析法的基本要素。力流图的3个基本物理要素是零件、零件之间的交界面以及零件交界面之间力的传递。表1给出了零件之间可能的相对运动形式。

表1 零件间相对运动形式Table1 Forms of relative movement between parts

由N-Link连接的零件组是组合的第一级候选。N-Link代表零件以及交界面之间都没有相对运动的连接,这些零件组像刚性体一样移动,代表最容易的零件组合,即如果两个零件之间的交界面能够用N-Link表示,那么这些零件可被直接组合。

由C-Link连接的零件组是组合的第二级候选。C-Link代表在非交界面处有相对运动而在交界面处没有相对运动的零件之间的相互作用。这种相互作用意味着一个或更多的零件之间力的传递。如果两个零件之间的相互作用能以CLink表示,这些零件就能通过更改所涉及的零件的几何参数直接组合成柔性机构。以C-Link连接的零件组被分类为第二级候选是因为他们相对于N-Link组合来说零件组合的可能性降低了。

由R-Link连接的零件组是组合的第三级或更高级候选。R-Link代表一般的相对运动像力的传递发生在交界面以及非交界面之间。RLink有多种形式,如所有形式的运动连接、导槽的滑动接触、齿轮和轴承等。如果交界面不固定,R-Link也可能代表从动型部件和支撑性组件之间的交界面。以R-Link连接的零件组被分类为第三级或更高级候选是因为他们相对于N-Link和C-Link组合方式来说零件组合的可能性最低。

2 力流分析的步骤

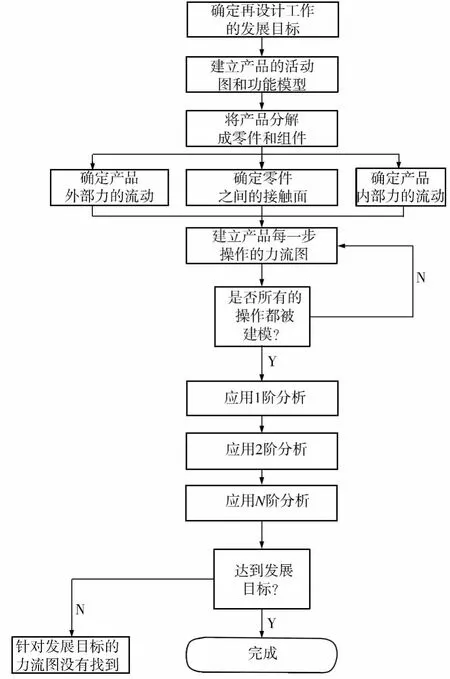

产品再设计的力流分析流程图如图1所示。力流分析全过程从确定再设计工作的发展目标开始,这个目标可能会渐渐地演化成产品或者会彻底地改变产品。需要注意的是设计工作可能在最后决策之前分析最初的改善设计,或者针对产品进行再设计。活动图可以用来描述力流分析的过程。活动图给使用者提供了关于产品操作的理解,这些操作将会在力流图中被建模,然后在操作建模的基础上进行功能建模,接下来就是产品分解,建立单个零件以及它们的交界面,最后建立零件和交界面的力流模型。根据零件的接触面特征和力流分析结果,来确定零件之间的组合方式。

图1 力流分析流程Fig.1 Process of force flow analysis

力流分析法假设任何再设计产品都必须持续满足原始的产品功能,还必须满足基本的物理定律,包括应变-位移定律、应力-应变定律和力平衡定律。零件组合除了需要满足基本的物理定律,还需要具备功能条件,包括自由度条件、能量传递条件和驱动力条件。自由度条件是指在最后的组合件中最初的基于功能的刚性或柔性的自由度条件必须保留,即在原始零件提供的动作条件下,零件基于动作的功能必须在再设计零件中被保留。对于机械产品而言,动作有两个基本的需求:第一个是路径生成;第二个是终点定位。平衡和应力分布定律是满足自由度条件的关键。能量传递条件是指组合件的材料必须满足产品所需的能量传递功能,能量传递条件的基础是功能建模的能量流。在机械产品领域应用力流分析时,能量流是力或力矩的表现。力将会在组合零件材料之间传递,并且这些组合零件的材料强度必须足够大以便提供能量传输功能,这个力的标准需要满足应力定律,驱动力条件是指最后的刚性或柔性机构的驱动力必须在驱动组件合理可达到的范围内。这3个功能条件是零部件组合的必要但非充分条件,充分性没有得到满足是因为这些条件没有涵盖所有可能的功能需求。

当然零部件组合还要考虑物料和装配、拆卸功能,就像功能关系包括原始产品设计中提供的路径生成和终点定位属性。为了确定零部件组合后的功能保留性和生产成本,必须评估其材料、结构、装配和加工成本以及组合件的重量和外观。

3 实例

得力0309型号订书机是得力公司最畅销的订书机产品之一,该产品包含20个零件,主要分为3大部件,包括底座部件、订书钉支撑部件和压钉部件。订书机的零件分解图如图2所示。

图2 订书机零件分解图Fig.2 Decomposition map of stapler parts

产品的功能包括主要功能、次要功能以及辅助功能。主要功能是该产品最基本的功能,也是再设计中必须保留的功能;次要功能是产品在主要功能的基础上能保证其更好地工作的功能;辅助功能是设计者给产品在正常工作时添加的能使正常工作更方便、更快捷、使用范围更大的功能。订书机的主要功能包括装针功能和钉针功能;次要功能是改变针头装订形状功能,订书机的订书针装订后,要能持续保证被装订物体正常工作,所以要在装订时须改变装订针的形状,这样既能保证装订功能,又能保证装订针不至于划伤其他物体;辅助功能在订书机的发展过程中不断增加,目前市面上订书机被使用的辅助功能包括防滑功能、防噪功能、省力功能、商品展示功能等。

根据订书机操作过程建立其力流图,如图3所示。从图3中可见,从施力到钉书动作完成,钉书机零件与零件之间的受力关系以及零件之间的连接共有15个,包括:5个N-Link,是实现组件组合的第一级候选,也是最有可能实现组件组合的;4个C-Link,是实现组件组合的第二级候选;6个R-Link,是实现组件组合的最后一级候选。

图3所示的15个连接分析如下:

图3 订书机力流图Fig.3 Force flow diagram of stapler

(1)塑料端盖与上顶盖之间、上顶盖和压钉板之间、垫片与支座之间、支座与底座之间、中央支架与支座之间的连接类型均为N-Link,可以分别直接组合成一个组件。

(2)上顶盖与端盖弹簧之间、端盖弹簧与端盖弹片之间的连接处没有相对运动,只有弹簧的受力变形;钉子支架与弹片之间、弹片与中央支架之间的连接处没有相对运动,只有弹片的受力变形。这些连接类型均为C-Link,因此固定连接处,也可以分别组合成一个零件。

(3)上顶盖与定位轴之间、端盖弹片与定位轴之间、钉子支架与定位轴之间、中央支架与定位轴之间的交界面间存在旋转运动;端盖弹片与钉子卡具之间、钉子卡具与钉子支架之间的交界面间存在滑动,且存在与滑动方向正交方向的力的传递。以上连接类型均为R-Link,不能实现零件的组合。

以上分析只考虑了零件与零件之间的连接关系,得到了零件之间的组合可行性,但没有考虑生产条件及装配特性对组合的约束,如因为生产及装配的局限性,订书机中上顶盖与端盖弹簧的零件组合、端盖弹簧与端盖弹片的零件组合不能同时实现;订书机中弹片和钉子支架的零件组合、弹片和中央支架的零件组合也不能同时实现。综合考虑零件间的连接关系及其组合的可行性后,对订书机进行再设计,即可实现零部件的有效组合。组合后的订书机零件分解图如图4所示。

图4 组合后订书机的零件分解图Fig.4 Decomposition map of stapler parts after combination

对再设计后的订书机再次进行力流分析,力流图如图5所示。由图5可以看出,再设计后的订书机零部件之间存在7个连接,其中C-Link 1个,R-Link 6个。具体为:①上顶盖与端盖弹片之间,连接类型为C-Link,为可组合的零件关系,但考虑到生产条件及装配特性对组合的约束,不再进行零件组合;②连接销与上顶盖之间、端盖弹片与连接销之间、端盖弹片与滑块之间、中央支架与连接销之间、连接销与底座之间的交界面存在旋转运动,且存在与旋转运动相垂直的横向力;滑块与中央支架之间的交界面存在导槽的滑动,这些连接的类型均为R-Link,不能实现组件的组合。由此可见,该订书机中已无可再组合零件,零件组合完成。

图5 组合后订书机的力流图Fig.5 Force flow diagram of stapler after combination

4 结语

有相对运动接触面的零部件的组合对于产品改进和再设计有着实际意义,力流分析法可实现这一目标。力流分析法针对3种相对运动连接,建立产品的功能图,确定产品零件之间的连接关系,分析零件之间受力情况,建立产品的力流图,然后根据力流图和连接关系确定零件之间的可组合性,实现零件之间的组合,减少产品的零件数量,从而减少产品装配工序和时间。

[1]管强,刘继红,钟毅芳,等.面向产品再设计的装配性评价体系研究[J].中国机械工程,2002,13(2):111-114.

[2]方峻,聂宏.基于模型推理的参数再设计方法研究[J].中国机械工程,2005,16(18):1632-1636.

[3]田燕.面向再设计的级进模结构设计方法研究[D].武汉:华中科技大学,2004.

[4]胡朝辉,成艾国,陈少伟,等.多材料-多零件规格组合结构多目标优化的应用[J].机械工程学报,2010,46(22):111-116.

[5]Greer J L,Jensen D D,Wood K L.Effort flow analysis:a methodology for directed product evolution[J].Design Studies,2004,25(2):193-214.

[6]Jensen D D,Greer J L,Wood K L,et al.Force flow analysis:opportunities for creative component combination[C]//Recent Advances in Design for Manufacture,Proceedings of the ASME International Mechanical Engineering Congress,2000.