基于STM32的机械零件智能检测系统的设计

2015-11-04李志翔周公博王朋辉王后连

李志翔,周公博,王朋辉,王后连,张 朋

(中国矿业大学机电工程学院,江苏徐州 221116)

基于STM32的机械零件智能检测系统的设计

李志翔,周公博,王朋辉,王后连,张 朋

(中国矿业大学机电工程学院,江苏徐州 221116)

文章根据现阶段电子式量具在大批量机械零件检测中存在的问题为背景,以广泛使用的数显游标卡尺为模型,结合微处理器模块、无线数据传输模块、上位机软件等,设计了一种机械零件智能检测系统。给出了系统的工作流程图、系统结构图、发送端电气原理图,详细地介绍了系统的工作原理、系统硬件和软件的设计方法。该系统充分考虑了工厂中大批量零件检测中遇到的问题,该系统能够大大加快零件测量速度,并能通过上位机软件对零件尺寸做进一步的分析。

零件检测;智能检测;无线传输;上位机

0 引言

机械零件是否合格的检测工作在生产过程中是不能回避的,现阶段测量零件尺寸的量具不断发展,量具类型不断扩充,测量精度也在不断加强[1-2]。对于一些常用的机械零件测量工具,如游标卡尺、千分表都开始由机械式向电子式发展,数显游标卡尺和数显百分表都已经被广泛使用于各种场合,测量值能直接在量具上的LCD显示屏上显示出来,这样可以免除机械式量具计算测量结果的过程,加快了检测的速度。然而对于工厂中大批量零件的检测,需要重复读取、判断大量的零件尺寸是否合格,这个过程仍然需要很多时间来处理。参考文献[3]提出在已广泛使用的数显游标卡尺的基础上,对其功能进行了扩充,实现了无线传输和数据存储的功能,但未能免除人工观测测量结果的过程。参考文献[4]中设计采用USB通信方式使数显游标卡尺与上位机进行通信,这样能大幅度提高数据存储容量,但仍无法摆脱必须人工观测测量值才能判断是否合格的过程。为更进一步提高大批量零件尺寸的检测速度,本文设计了一种机械零件智能检测系统。通过电子式量具与上位机无线通信的方式,将测量的结果上传到上位机中并与预先输入的合格范围进行比较,最后将比较的结果返回给量具并发出是否合格的提示音,这样整个测量过程就能免除人工观测、比较的过程。本设计兼顾了储存测量结果和无线传输的功能,并且免除了人工观测、判断零件是否合格的过程,能够大幅度提高测量的速度,尤其对于大批量零件测量具有很好的应用前景。

1 装置设计思想和组成部分

1.1 基本设计思想

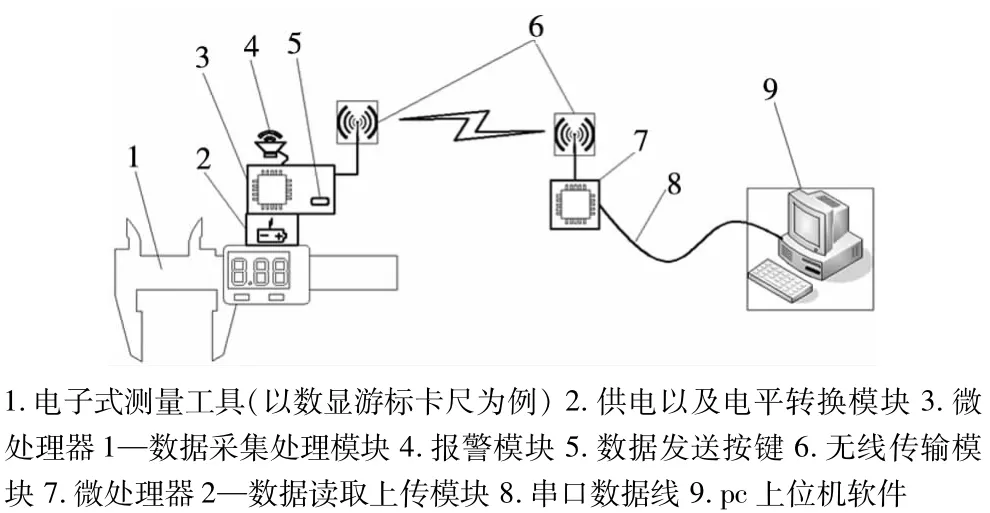

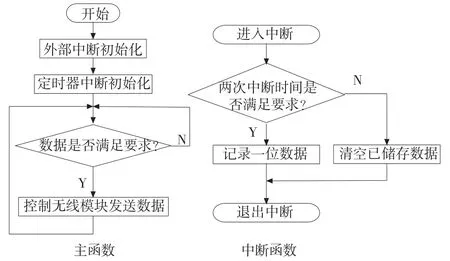

电子式量具在测量尺寸时候,其内嵌芯片会通过数据输出端口将测量结果不断地向外输出,供电及电平转换模块将电子式量具输出信号的电平转换为微处理器1数据采集处理模块可以读取的电平[5]。当按下数据发送按键后,微处理器1会对进行数据采集和处理,并通过控制无线发送模块将数据无线发送出去。微处理器2读出无线接收模块接收到的数据,再将数据通过串口上传到PC上位机上。上位机软件先记录测量结果,然后对采集到的零件尺寸与测量前输入的合格范围进行比较,得出零件尺寸是否合格,并将相应的结果原路发回到微处理器1。微处理器1根据返回的结果控制报警模块发出不同的铃声来指示零件尺寸是否合格。整个测量过程在很短的时间内完成,可以大大提高测量效率,其工作流程如图1所示。

图1 工作流程图

1.2 主要组成部分

本设计主要包含的主要模块有电子式量具(本设计以数显游标卡尺)、供电及电平转换模块、微处理器模块、报警模块、无线收发模块nRF24L01等,系统结构如图2所示。

图2 系统结构图

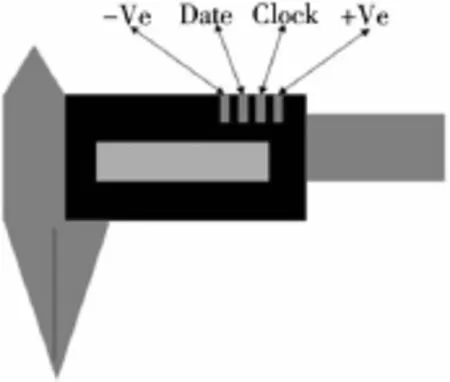

当前多数电子式量具都带有数据输出端口,以数显游标卡尺为例,如图3,数据输出端口各管脚分别为GND、DATA、CLOCK、+V,其中GND和+V是作为供电使用,DATA,CLOCK是作为数据传输使用。当数显游标卡尺打开后,内嵌芯片每隔约100ms发送一次数据,每次共发送3个字节的数据量,时钟管脚每个上升沿对应数据管脚的值为一位数据。图4中显示的是游标卡尺读数为2.00mm时数据和时钟管脚的数据波形图,输出的数据为000000000000000010011000,转换为十进制为200,对应读数2.00mm。

图3 数显游标卡尺管脚图

图4 数据协议图

2 硬件设计

2.1 供电及电平转换模块

数显游标卡尺的供电采用的是1.5V的纽扣电池,游标卡尺的时钟管脚和数据管脚输出的均是1.5V的电平。微处理器采用的是3.3V电压供电,工作电平为3.3V。本设计采用的3.7V的锂电池供电,使用了asm1117-1.8和asm117-3.3两块芯片将3.7V电压分别转换成1.8V和3.3V电压给数显游标卡尺和微处理器供电。另外数显游标卡尺和微处理器的工作电平不一致,故使用一块74LVC8T245芯片将1.8V的电平转换成3.3V的电平供微处理器读取。

2.2 微处理器STM 32、外部中断

本设计采用的微处理型号是STM32F103ZET6,该微处理器功能十分强大,在本设计中完成数据采集、控制无线模块进行数据发送、接收以及和上位机通信等工作。本设计利用数显游标卡尺的时钟信号引起处理器中断,在中断程序中读取数据。STM32F103ZET6每个I/O管脚都可以作为外部中断的输入口,芯片中断控制器支持19个外部中断事件请求,每个中断可以设置下降沿、上升沿、任意电平三种触发方式,本设计使用的是PA1管脚作为中断输入端口[6-7]。

2.3 无线收发模块nRF24L01

本设计采用是挪威Nordic公司研发的nRF24L01无线收发模块,工作在2.4GHz~2.5GHz的ISM频段的单片无线收发器芯片,具有功耗低、传输速率快、工作电压宽等优点[8]。采用四线SPI通信方式,几乎可以与各种单片机进行相连接。同时该芯片拥有多种工作模式,可以通过控制CE、CS、PWR_UP管脚来选择不同的工作模式以满足不同工况的要求。

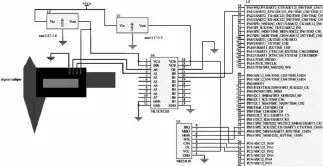

2.4 电气原理图

结合设计思路和上述各个硬件的特性,绘制了发送端电气原理图,如图5所示[9]。数据接收端负责接收、上传数据,其电气原理图与发送端的类似,只是删去了数据采集部分,增加了上位机串口通信部分。

图5 发送端电气原理

3 软件设计

3.1 读取数显游标卡尺输出的数据

根据游标卡尺输出数据的协议可以采用微处理器的外部中断来读取数据,数显游标卡尺时钟管脚的每个上升沿触发一次外部中断,在中断函数中读取并记录数据管脚的值。在主函数中检测记录的数据,当记录的数据满足要求时便控制无线模块将数据发送出去。图6是读取数据的主函数和中断函数的流程图。

图6 读取数据程序流程图

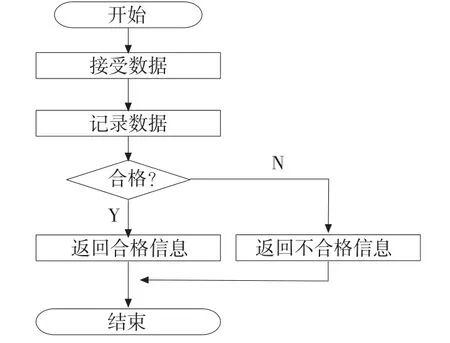

3.2 上位机设计

上位机可以实现的功能主要有两个,一是记录每个零件的尺寸大小,并可以生成excel表导出。二是设置零件尺寸合格范围并将测量结果与合格范围进行比较,将比较结果原路返回给微处理器1。本设计采用的Visual C++软件编写的上位机软件,图7是上位机程序流程图,图8是设计的上位机界面[10-11]。

图7 上位机程序流程图

图8 上位机界面

4 实验

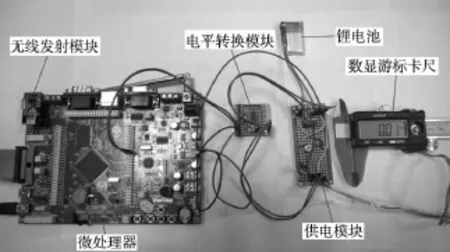

根据本文的设计思想和主要组成部分进行了实验,实验得到了预期的结果,验证了本设计的可行性,图9所示是发送端实验装置图。

图9 发送端实验装置图

实验采用了5根直径标称为23.30mm的轴类零件模拟实际工况,使用本系统进行测量,测量时仅按下测量按钮,通过提示声音辨别是否合格。实际操作过程中,系统稳定,迅速。完成5根轴类零件测量后,与使用人工观测、辨别的方式比较,节省时间30%。图10是测量过程中上位机的记录情况。

图10 上位机记录情况

5 结论

通过实验证实,本测量系统免除了人工观测以及辨别零件是否合格的过程,大幅度提高了零件测量效率。同时可以通过更换不同的电子式量具以及更新程序来满足各种零件的测量需要,并且能够通过上位机软件对整批零件展开进一步分析,在大批量零件测量中有很好的应用前景。同时本系统也存在一些问题,一方面,实验中在电子式量具上添加的各种模块会增大量具的体积和重量,导致使用不方便,但是在实际生产通过制作集成电路板能够解决这一问题;另一方面,本系统只适用零件的单一尺寸测量,不适用于多尺寸零件测量,可以通过在游标卡尺上增加选择按键来解决这个问题。

[1]曾志伟,蒋代君.刀具切削刃钝圆半径的图像测量法[J].组合机床与自动化加工技术,2014(9):88-91.

[2]张建德,彭焕峰,陆金桂.基于计算机视觉的曲面产品测量研究[J].组合机床与自动化加工技术,2013(9):99-101.

[3]王超荣,江爱荣,杨军.基于MSP430和nRF905的数字游标卡尺测量系统[J].轻工机械,2011,29(1):71-73.

[4]杜喜鹏,刘桂雄,洪晓斌.USB接口为基的游标卡尺计算机数据采集软件系统开发[J].现代制造工程,2009(6):84-50.

[5]刘海洋,季钢.基于89c51单片机的数显游标卡尺智能测量系统[J].测控技术,2002,21(4):68-69.

[6]张宪青,李修仁.用VB6.0实现PLC与上位机串行通讯及实时曲线显示[J].组合机床与自动化加工技术,2005(9):29-32.

[7]吴爱国,刘林山.嵌入式应用面临的挑战与ARM嵌入式微处理器发展现状[J].组合机床与自动化加工技术,2004(9):1-4.

[8]黄智伟,杨案江.超低功耗单线系统应用入门:基于2. 4GHz无线SoC芯片nRF24LE1[M].北京:北京航空航天大学出版社,2011.

[9]吴琼伟,谢龙汉.Protel DXP 2004电路设计与制板[M].北京:清华大学出版社,2014.

[10]李晓丽.单片机与上位机串行通信系统设计[J].仪表技术,2010(7):45-47.

[11]冷洋,何进,黄小凤,等.基于Mirosoft Visual c++的上位机软件[J].大众科技,2014,16(180):1-2.

(编辑 李秀敏)

Design of Intelligent Detection System of M echanical Parts Based on STM 32 MCU

LIZhi-xiang,ZHOU Gong-bo,WANG Peng-hui,WANG Hou-lian,ZHANG Peng

(School of Mechanical Engineering,China University of Mining and Technology,Xuzhou Jiangsu 221116,China)

According to the existing problems in themassmechanical parts detection using digitalmeasuring tools at present,using thew idely used digital caliper as anmodel,an intelligent detection system ofmechanical partswas designed combining w ith m icroprocessormodule,w ireless data transm ission module PC software and so on.Work flow chart,system structure diagram,and sending end electrical schematic diagram of the system are shown,and the working principle and the designing method of the hardware and software of the system are introduced in detail.As the problems in themassmechanical parts detection was strictly considered,the system can greatly increase themeasuring speed,and further analysis on the size of parts can be achieved w ith the help of the PC software.

part detection;intelligent detection;w ireless transm ission;host computer

TH165;TG506

A

1001-2265(2015)07-0121-03 DOI:10.13462/j.cnki.mmtamt.2015.07.033

2015-03-10;

2015-04-04

李志翔(1988-),男,安徽淮南人,中国矿业大学硕士研究生,研究方向为智能测量,振动发电,(E-mail)lixiang3700@sina.com。