新型PCB自动钻靶装置最优扫描区间研究*

2015-11-04刘晓初何铨鹏姬武勋郭莹莹

刘晓初,何铨鹏,姬武勋,郭莹莹,王 豪

(1.广州大学机械与电气工程学院,广州 510006;2.佛山职业技术学院,广东佛山 528000)

新型PCB自动钻靶装置最优扫描区间研究*

刘晓初1,何铨鹏1,姬武勋1,郭莹莹1,王 豪2

(1.广州大学机械与电气工程学院,广州 510006;2.佛山职业技术学院,广东佛山 528000)

针对原PCB钻靶装置定位流程繁琐、钻孔量少等缺点,设计了一台以全范围扫描方式代替红外线定位的新型PCB自动钻靶装置,并说明了其系统工作原理。为了进一步获得该装置有效扫描区间,对不同尺寸和厚度的PCB进行了摆放试验。在利用实验数据求出正偏移、角偏移和复合偏移三种情况下横向扩充值X和纵向扩充值Y计算通式的基础上,确定了不同类型PCB扫描扩充区间的最优解。

PCB钻靶装置;扫描区间;偏移量

0 引言

印制线路板(以下简称PCB)是电子工业的基础,是各类电子产品中不可缺失的重要部件[1-2]。随着科技不断进步,电子产品使用数量急剧增加,为了适应市场发展,PCB供应商对产品质量、生产效率以及生产成本提出了更高的要求。

在常规生产中,PCB工艺路线从开料、钻孔到成型共12道工序,钻孔工序是难点之一。目前,我国个别企业通过引入国外先进的机械视觉技术[3-5],设计了一种基于机械视觉算法的自动定位X射线钻靶装置,其工作原理是通过红外线测量工作台上的PCB位置,利用摄像机成像传感器(以下简称CCD)放大PCB上的定位孔来捕捉工作靶心,并将摄像信号输送至操作系统后进行分析处理,中央处理器根据操作系统反馈的信息(即计算出的偏移量)来控制相应导轨滑移,从而达到自动定位和钻孔的目的。

然而,这种定位钻靶方式不仅流程繁琐,CPU计算量增加,导致系统造价昂贵,钻孔数量受限制,还要求PCB在上料时要整齐摆放,尽可能避免出现偏移,否则,控制系统容易产生故障。因此,针对现有自动定位钻靶装置的不足,设计了一台以全范围扫描方式代替红外线定位的新型PCB自动钻靶装置[6],并申请了实用新型专利,专利号为ZL201420293796.X。该装置在保证钻孔精确度的基础上,简化了原有系统的定位流程,效率随钻孔数量的增加而增大,还允许PCB在上料时存在更大的偏移,满足实际生产需求[7]。

1 系统工作原理

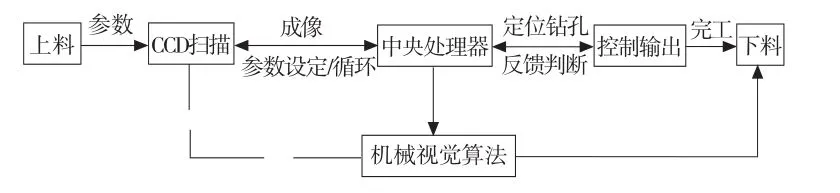

装置工作原理如图1所示,在设定PCB外形尺寸和钻孔数量两个参数后,系统得出一个具体的扫描区间;利用CCD对工作区间内的PCB进行扫描并捕捉其定位孔;CCD反馈的摄像信号通过中央处理器运用机械视觉算法进行处理,计算出钻头与靶心的偏移量;控制系统根据偏移量调整钻头位置并完成钻孔;系统实时记录钻孔数量并依此判断是否需继续扫描---如未完成,CCD继续捕捉其他定位孔,反之,CCD停止工作;完成所有钻孔后,装置上下料机构继续输送PCB,从而实现自动定位钻靶[8-9]。

图1 系统工作原理

由于CCD与钻头中心之间的纵向间距为e,在运用机械视觉算法进行偏移量计算时,应反映出钻头中心与定位孔中心的实际偏移量。如图2所示,假设以CCD作为视觉中心O′,扫描时定位孔横向的相对位移为a,纵向的相对位移为b,以钻头中心为原点O,建立二维坐标系,定位孔纵向的相对位移应修正为b-e,横向的相对位移保持不变。

图2 成像位置偏移示意图

2 扫描区间的确定

该装置通过全范围扫描方式代替红外线定位,一方面由于PCB摆放时存在位置偏移,如果扫描区间过小,PCB上的定位孔不能完全被覆盖,区间外的孔就无法识别;另一方面为了将钻孔时间控制在平均每孔3~8s内,如果扫描面积过大,CCD移动量增加,会严重影响生产效率。如图3所示,以规格为500×400mm的PCB为例,CCD横向扫描且进给量为250mm/s,投影在PCB上的影像最大有效面积为10×10mm。由计算可得CCD每扫描一次(面积500×10mm)用时2s。因此,应结合实际生产情况,根据可能发生的偏移量来确定合适的扫描区间。

图3 扫描示意图

2.1 PCB偏移量统计

在计算扫描区间前,需确定PCB摆放时可能出现的偏移类型和对应的偏移量,由于该钻靶装置加工的PCB基板尺寸为320×280mm至740×720mm,可加工板材厚度为0.4~5mm。因此,以320×280mm、500× 400mm和740×720mm三种基板尺寸和0.6mm、1.5mm和3.0mm三种厚度的PCB作为试验对象,分别编号为1~9,每个样本数量为100,然后进行摆放试验,重复4次并记录相关数据,结果如图4所示。

图4 样本平均偏移数量柱状图

柱状图中的数量是指样本在重复4次试验的平均偏移数量;按偏移类型可把试验数据分为3类,如表1所示,其中将横向或纵向偏移量≥2mm定义为正向偏移,将旋转角度≥20′定义为角偏移,将包括上述两种方式的偏移定义为复合偏移。由上述图表可知,样本的平均偏移数量随着基板尺寸的增大而增加,以复合偏移为主,板材厚度对偏移量的影响因素较小。

表1 样本偏移类型平均数量

2.2 扫描区间的计算

由上述数据可知,由于PCB基板尺寸具有不确定性,而且PCB会出现正偏移、角偏移和复合偏移三种情况,所以需分别计算扫描区间后再确定装置最优扫描区间,其中PCB长度以a表示,宽度以b表示;横向单边扩充值以X表示,纵向单边扩充值以Y表示。

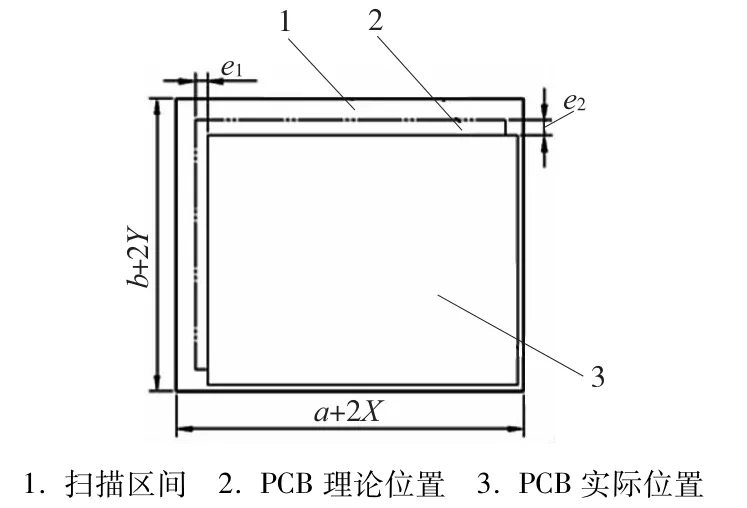

(1)正偏移扫描区间

正偏移量具有随机性,与基板尺寸无关,以正偏移中最大偏移量进行计算,其中e1的最大值为7.8mm,e2的最大值为6.3mm,安全系数S为1.2。如图5所示,正偏移的扩充区间由对应方向上的最大偏移量乘以安全系数得出,因此X≈10mm,Y≈8mm。

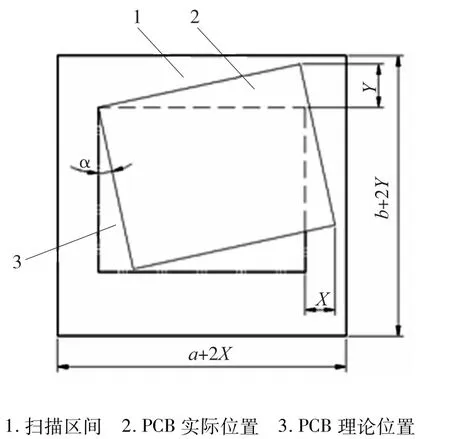

(2)角偏移扫描区间

PCB旋转角度具有随机性,因其引起的角偏移量与基板尺寸呈正比例关系,所以如图6所示,以角偏移中最大旋转角度进行计算,其中α约为1.5°,安全系数S为1.2,a的取值范围为[320,740],b的取值范围为[280,720],且a≥b。

图5 正偏移示意图

图6 角偏移示意图

通过三角函数计算,得出角偏移的横向与纵向扩充值表达式:

将数据代入式1,得出角偏移的单边扩充值通式:

(3)复合偏移扫描区间

任何形式的平面偏移都是由正偏移和角偏移复合而成的,如图7所示,以复合偏移中能产生最大偏移量的偏移形式进行计算,其中α约为45′,e1的最大值为4.7mm,e2的最大值为3.8mm,其余条件与角偏移相同。

图7 复合偏移示意图

结合正偏移和三角函数计算,得出复合偏移的横向与纵向扩充值表达式:

将数据代入式3,得出复合偏移的单边扩充值通式:

2.3 最优扫描区间的选择

为了得出满足加工要求的扫描区间,需在相同基板尺寸的条件下对上述三种情况的计算结果进行比较,以其最大值作为最优解。

(1)X最优解

当a=740mm,b=280mm时,复合偏移的横向偏移量取值最小(X复=10.046mm)。因为X复>X正,所以比较时可忽略正偏移中横向偏移量的影响。

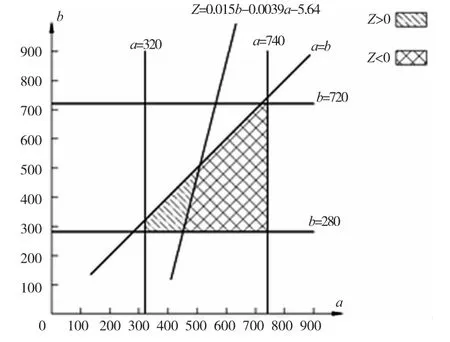

当X角=X复时,得出a与b的函数关系式为0.015b-0.0039a-5.64=0,结合上述约束条件,绘制可行域,如图8所示:

图8 约束条件所代表的可行域

以z作为分界线,当z>0时,X角>X复;当z<0时,X角<X复。

综上所述,当确定PCB的类型后(即a和b值),根据式5得出z值,当z>0时,系统应按照式(2)中X =0.031b-0.004a计算;当z<0时,系统应按照式4中X=0.016b-0.0001a+5.64计算,并取大于计算结果的最小正整数作为该类型PCB加工的扫描区间横向扩充值。

(2)Y最优解

当a=320mm时,角偏移和复合偏移的纵向偏移量取值最小(Y角=9.92mm,Y复=9.68mm)。由于扩充值应取大于计算结果的最小正整数,即使Y正>Y角>Y复,正偏移也不会对其取值造成影响(Y≥10mm),所以只需比较角偏移和复合偏移的纵向偏移量。

因为角偏移和复合偏移的纵向偏移量计算式为递增函数,且斜率k角>k复,Y角min>Y复min,所以a取区间内任意值,均有Y角>Y复。综上所述,当确定PCB的类型后,系统应按照式(2)中Y=0.031a计算,并取大于计算结果的最小正整数作为该类型PCB加工的扫描区间纵向扩充值。

3 结论

与原钻靶装置进行比较,并阐述了以全范围扫描方式代替红外线定位的新型PCB自动钻靶装置的工作原理;

分别以三种不同尺寸和厚度的PCB作为样本,进行了现场试验,并统计其在该装置加工时产生的偏移类型和数量,得出基板尺寸对样本的平均偏移数量影响较大和偏移类型以复合偏移为主的结论;

[1]沈花玉,苗艳华,韩彬彬,等.物理法PCB制作工艺流程[J].科技创新导报,2012(35):84.

[2]王卫平.电子产品制造工艺[M].北京:高等教育出版社,2006.

[3]万霏.基于机器视觉的ICF靶装配检测技术研究[D].哈尔滨:哈尔滨工业大学,2013.

[4]孙亚平.视觉图像处理技术在车身精确定位系统中的应用研究[D].长春:长春工业大学,2012.

[5]祁晓玲,赵霞霞,勒伍银.基于机器视觉的轴类零件集合尺寸测量[J].组合机床与自动化加工技术,2013(1):65-67.

[6]何铨鹏.一种电路板打孔机[P].中国,ZL201420293796. X,2014-10-29.

[7]蔡积庆.PCB的激光钻孔技术[J].印制电路信息,2012(3):15-19.

[8]马杰.PCB钻孔机专用数控系统设计与开发[D].南京:南京航天航空大学,2013.

[9]蔡积庆.PCB的激光钻孔技术[J].印制电路信息,2012(3):15-19.

[10]盛骤,谢式千,潘承毅.概率论与数理统计[M].4版.北京:高等教育出版社,2008.

(编辑 李秀敏)

Study on Optimal Scanning Interval of New PCB Automatic Drilling Target Device

LIU Xiao-chu1,HE Quan-peng1,JIWu-xun1,GUO Ying-ying1,WANG Hao2

(1.School of Mechanical and Electrical Engineering,Guangzhou University,Guangzhou 510006,China;2. Foshan Polytechnic,Foshan Guangdong 528000,China)

According to the original PCB drilling target device’s shortcom ings of complicated process and little amount of drilling holes and so on.A new PCB automatic drilling target device w ith a way of entire range of scanning that instead of infrared positioning has designed.This paper explains theworking principle of the system.The placement experiment contains different sizes and thickness of PCB has been carried in order to obtain the effective scan interval of this device.Then ituses the experimental data to get the generalized calculation formulas of lateralextended value X and verticalextended value Y under three situations of positive offset,angular offset and combined offset.Finally an optimal solution of the extended scanning interval of different types of PCB has determ ined.

PCB drilling target device;scanning interval;offset

TH162;TG506

A

1001-2265(2015)07-0080-03 DOI:10.13462/j.cnki.mmtamt.2015.07.022

2014-11-28

国家高技术研究发展计划:高性能四足机器人原型系统研究(2011AA040801);广东省教育部产学研结合项目:OGTBM系列高精密涂布生产线(机)(2011B090400436)

刘晓初(1964-),男,湖南耒阳人,广州大学教授,博士,研究方向为智能装备及机器人、绿色设计与制造,(E-mail)gdliuxiaochu@163. com。