大型双进给珩磨头磨头体的拓扑优化*

2015-11-04侯运丰张龙波廖秋岩

侯运丰,张龙波,廖秋岩

(兰州理工大学 a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州730050)

大型双进给珩磨头磨头体的拓扑优化*

侯运丰a,b,张龙波a,b,廖秋岩a,b

(兰州理工大学 a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州730050)

大型双进给珩磨头具有结构复杂、体积大、质量大的特点,其自身重量对珩磨加工精度有重要影响。以加工直径为φ400mm的双进给珩磨头作为研究对象,使用SolidWorks软件建模,采用ANSYS软件对其进行静力学分析,并根据分析结果使用拓扑优化对磨头体进行结构优化。结果表明,在保证加工精度的同时磨头体质量减轻了3.89kg,为大孔径珩磨机装备优化提供参考。

珩磨头;磨头体;拓扑优化

0 引言

珩磨作为一种磨削加工的特殊形式,是指采用一组装配在珩磨头体上的油石,给油石沿径向对工件施加一定的压力,并通过旋转运动和往复运动进行加工的精密加工方法[1]。对于加工直径为φ400mm的双进给珩磨头,通过测量可知珩磨头质量为149.34kg,磨头体的质量为68.52kg,磨头体的质量占珩磨头质量的45.88%。磨头体作为连接传动轴及支撑整个珩磨头零件的工件,同时引导油石座径向涨出并起支撑和导向的作用,在加工过程中主要受自身重力和承受油石所受的轴向珩磨力,相对受力较小,因此将磨头体作为珩磨头结构优化轻量化的首选零件。在大功率船用柴油发动机缸套加工过程中,珩磨头在主轴带动下做高速旋转运动的同时做上下的往复运动,换向时大质量的珩磨头及其惯性会对珩磨机主轴产生冲击,进而影响到珩磨网纹质量,因此,在珩磨头设计时,应考虑在保证结构强度和功能的前提下,尽量减小珩磨头的质量。

近年来也有不少对切削工具分析优化的例子,如王宏亮[2]等以深孔镗刀作为研究对象,通过分析其运动过程和受力情况,设计出满足工作要求的刀具;韩伟锋[3]等对盾构刀盘进行结构应力应变分析,重新配置刀盘设计参数,从而使其在满足整体安全性能的前提下,提高材料的使用率,减轻了刀盘的质量。本文基于ANSYS有限元法,应用拓扑优化对加工直径为φ400mm的双进给珩磨头进行分析与优化,为大型双进给珩磨头的结构优化提供一定的参考。

1 珩磨头工况及载荷计算

1.1 工况分析

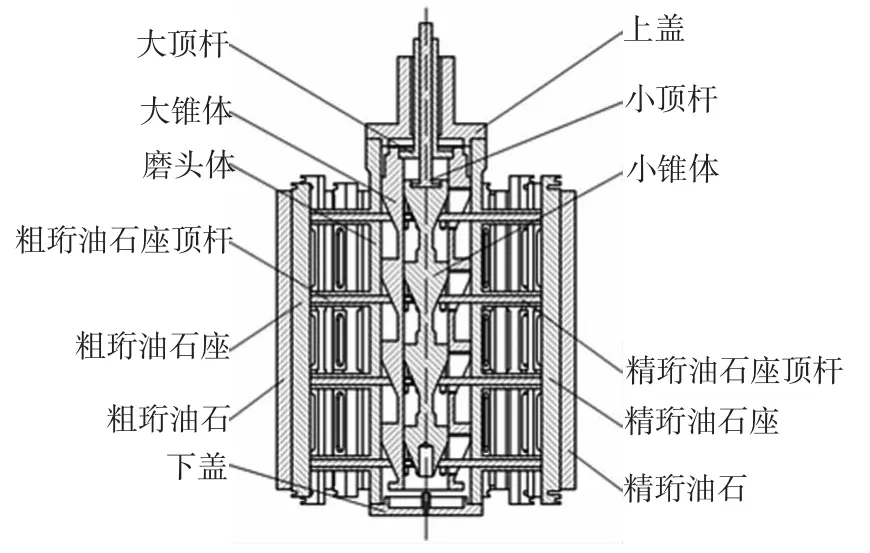

在珩磨加工过程中主轴带动珩磨头在孔内做旋转运动,同时珩磨头做直线往复运动。如图1所示为大型双进给珩磨头的结构剖面图,在运动过程中,由活塞杆推动珩磨头上的顶杆,使锥体下移涨开油石座进行切削,在整个运动过程中,大顶杆与小顶杆的受力情况、大锥体与小锥体的受力情况、粗珩油石座与精珩油石座的受力情况相似,并且在整个运动过程中磨头体不直接受到珩磨力的作用,因此,在受力分析时为了更加真实准确反应出磨头体的受力情况,应当以整个珩磨头作为研究对象进行分析,并单独查看磨头体的受力情况,以提高实验数据的准确性。

图1 φ400mm双进给珩磨头结构图

1.2 载荷计算

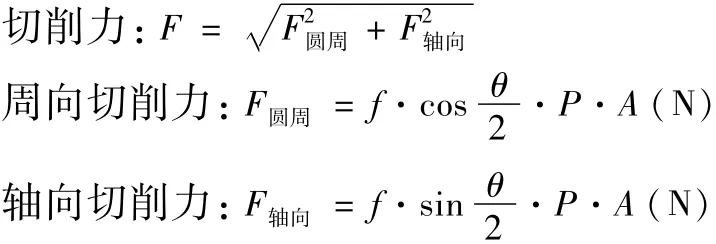

根据经验公式对珩磨力进行计算[3]:

式中:切削系数f=0.3,加工缸套类零件网纹角θ= 60。,油石工作面积A=8000mm2,油石的工作压强P=5MPa。

由以上公式计算可知,周向切削力:F圆周= 10392 N,轴向切削力:F轴向=6000 N。

2 结构静力学分析

2.1 创建有限元分析模型

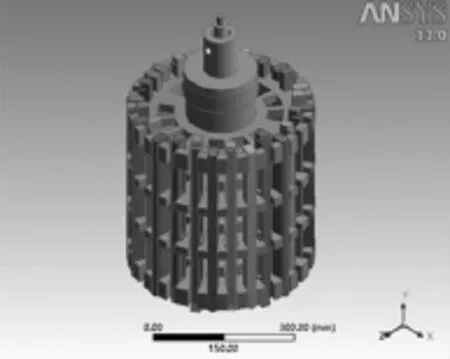

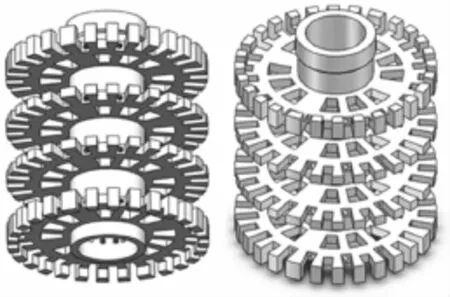

有限元模型的建立,可以在ANSYSWorkbench中实现,但由于其建模功能有限,建模过程工作量大,过程复杂,故选用SolidWorks软件进行三维建模,并以面面匹配的方式组装模型[4]。如图2所示,完成模型的建立与装配,为保证零件质量及装配属性,将零件模型以IGES格式(即.igs格式)导入ANSYSWorkbench中对其进行有限元分析[5]。

图2 φ400mm双进给珩磨头三维模型

2.2 模型静态分析

按照设计要求,珩磨头的磨头体和粗精油石座材料为40Cr,大小锥体的材料为20Cr,大小顶杆的材料为45号钢。其材料信息如表1所示[6]。

表1 材料性能参数

珩磨头在工作过程中,顶部横向孔为全约束,粗珩加工时始终是八个粗珩油石通过粗珩油石座及粗珩油石座推杆传递给珩磨头受力。因此,实验时按最差工况将径向力(即压强5MPa)和轴向力6000N施加在油石座的正接触面上,将圆周力10392N施加在油石座的侧向接触面上,约束和加载如图3所示。

图3 约束和载荷加载简图

在ANSYSWorkbench的接触选项中,粗精油石座与大小锥体、磨头体之间的接触设置为“Frictional(有摩擦)”,摩擦系数设为0.12;大小顶杆与大小锥体、磨头体之间的接触设置为“Rough(粗糙)”;选用中等精度自动划分网格以减少不必要的计算时间,网格划分完成后,共生成282317个节点和127307个单元,再进行静力学分析。

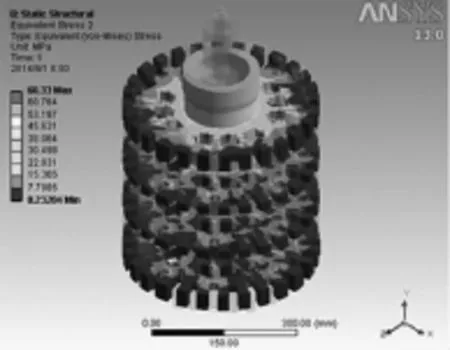

磨头体的静力学分析结果如图4,隐藏珩磨头其他零部件,选中文章所研究的磨头体查看,其最大应力位于第一层筋板与磨头体基体连接部分的上端,其最大数值为68.33MPa,远小于材料的屈服强度785MPa。而且从图中可以看出在第一层筋板以下应力减小,其应力值在22 MPa以下,磨头体的底端、油石座槽及筋板上梯形减重孔处的应力分布较小,因此,可以将磨头体下端支撑部位及磨头体上的梯形孔的部位作为优化的对象进行优化。

图4 磨头体静态分析载荷云图

3 拓扑优化及结果分析验证

3.1 创建有限元模型和加载求解

拓扑优化是指形状优化,有时也称为外型优化。拓扑优化的目标是在受到给定约束的情况下,为了使某个目标量最小化或最大化而寻求实体材料的最佳使用方案。寻找承受单载荷或多载荷的物体的最佳材料分配方案[7]。

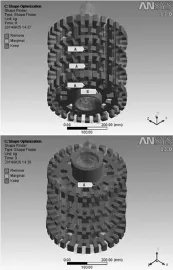

模型的创建与静力学分析相同,分析类型选择“Shape Optimization”,约束设置与静力学分析相同,在珩磨头的顶部横向孔施加全约束,在八个粗珩油石座正接触面上施加径向力(即压强5MPa)和轴向力6000N,在油石座的侧向接触面上施加圆周力10392N。并设置以质量作为优化目标,设置优化值为30%,并进行求解运算,结果如图5所示,图中灰色所示为建议保留的部分,红色所示的区域是可以进行优化删除的部分。

图5 拓扑优化结果

3.2 根据分析结果改进模型

图5中显示的拓扑优化结果为不规则形状,而在实际珩磨头设计中,由于珩磨头是圆柱体形状并且在工作过程中做往复旋转运动,考虑到珩磨头的运动稳定性与受力情况及其支撑导向的作用,不能切除所有红色区域,根据磨头体的受力情况和载荷分布,按规则形状进行切除,即图中标记A的区域加大磨头体四个筋板上梯形减重孔的面积以及图中标记B的区域减小磨头体下部伸出的部分,最终得出磨头体模型,如图6所示。

图6 拓扑优化结果

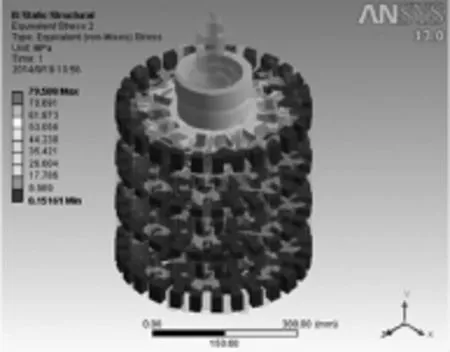

3.3 优化结果验证

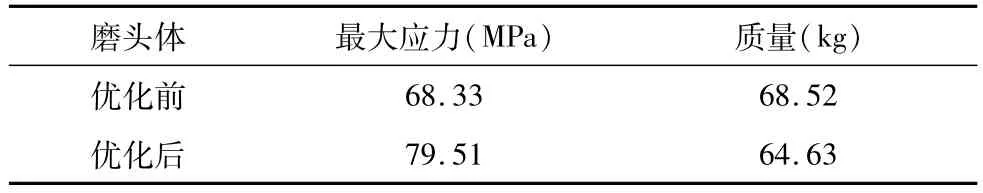

按照静力学分析的步骤,对拓扑优化后得出的模型进行静力学分析,优化后的结果如图7所示,其最大应力位于第一层筋板与磨头体基体连接部分的上端,优化后的磨头体受力情况有所增大,其最大值为79.51MPa,远小于磨头体材料的屈服强度,最大位移也有所增大,但变形量在可控范围之内,仍然满足设计要求,而且磨头体的质量有所减小。将优化前与优化后的分析结果进行对比,对比结果如表2所示。优化后磨头体的质量减小了3.89kg,

图7 优化后磨头体载荷云图

表2 磨头体优化前后各性能结果

4 结论

在对φ400mm的双进给珩磨头结构和受力分析的基础上,采用ANSYSWorkbench对珩磨头进行静力学分析,并用ANSYSWorkbench的拓扑优化模块进行优化,并对磨头体结构进行改进,使其在保证加工精度的前提下,质量减小了5.6%,为今后珩磨头其他零部件的结构优化提供了依据。

[1]张云电.现代珩磨技术[M].北京:科学技术出版社,2007.

[2]王宏亮,廖结安,刘战锋,等.一种新型深孔镗刀研制[J].机械设计与制造,2011(5):171-173.

[3]韩伟锋,李凤远,周建军,等.盾构刀盘有限元分析优化研究[J].工程机械,2014,45(3):31-36.

[4]侯运丰,陈刚,李隆,等.基于ANSYSworkbench的双进给珩磨头的刚度优化[J].组合机床与自动化加工技术,2012(12):53-54,59.

[5]高东强,毛志云,张功学,等.基于ANSYSWorkbench的DVG850工作台拓扑优化[J].机械设计与制造,2011(2):62-63.

[6]苏达智.珩磨工艺技术[M].银川:宁夏机械工程学会《宁夏机械》编辑部,2006.

[7]Amstutz S,Novotny AA.Topological optimization of structures subject to Von Mises stress constraints[J].Structural andmultidisciplinary optimization,2010,41(3):407-420.

[8]钟群鹏,有移亮,张峥,等.机械装备构件轻量化主要技术途径的探讨[J].机械工程学报,2012,48(18):2-6.

[9]夏田,马晓钢,张功学,等.高速立式加工中心滑座的拓扑优化[J].组合机床与自动化加工技术,2010(9):86-88.

[10]张松,艾兴,赵军.高速主轴刀具联结的参数化有限元法优化设计[J].机械工程学报,2004,40(2):83-86.

(编辑 李秀敏)

Topological Optim ization of Grinding Head of Large Double Feed Honing Head

HOU Yun-fenga,b,ZHANG Long-boa,b,LIAO Qiu-yana,b

(a.DigitalManufacturing Technology and the Application of the Ministry of Education Key Laboratory;b.Mechanical and Electrical Engineering College,Lanzhou University of Technology,Lanzhou 730050,China)

Large double-feed honing head has a complex structure,large volume,high quality features,its own weight has a significant impact on honingmachining accuracy.In processingφ400mm dual feed honing head as the research object,using SolidWorks softwaremodeling,using ANSYS software,its static analysis,and the use of topology optimization based on the analysis carried outon the grinding body structure optimized.The results showed thatensure precision grinding bodymasswhile reducing 3.89kg,provide a reference for large diameter honing machines and equipment optimization.

honing head;grinding head;topological optim ization

TH16;TG580.67

A

1001-2265(2015)07-0026-03 DOI:10.13462/j.cnki.mmtamt.2015.07.008

2014-09-26;

2014-10-25

“高档数控机床与基础制造装备”科技重大专项(2011ZX04002-122)

侯运丰(1971-),男,太原人,兰州理工大学教授,博士,研究方向为特种装备设计与制造,(E-mail)jygzhanglb@163.com。