刀具磨损对微铣削力变化影响的理论与试验研究

2015-11-04赵显日

赵显日

(辽宁石化职业技术学院机械系,辽宁锦州 121001)

刀具磨损对微铣削力变化影响的理论与试验研究

赵显日

(辽宁石化职业技术学院机械系,辽宁锦州 121001)

微铣削条件下加工塑料模具钢时,刀具磨损将引起微铣削力的变化。采用激光测量方法测量刀具直径的变化,用以评估微铣刀磨损情况;研究比切削力(SCF)随刀具磨损的变化关系,发现刀具磨损对于比切削力Km具有显著影响。微铣削力的计算必须考虑刀具磨损造成的比切削力变化的影响。文章提出微铣削力修正模型,所预测的微铣削力与测量出的铣削力值表现出良好的一致性。采用本模型,可预测加工过程中的微铣削力,还可通过监测微铣削力的变化判断刀具尺寸是否在预设范围内,从而确保铣削加工的精度。

微铣削;微铣削力预测;刀具磨损;比切削力

0 引言

微铣削加工在微型模具和微细结构的制造中广泛应用。微铣刀直径一般在1~2mm以下,刀具受力变形、刀具尺寸变化对加工的尺寸精度、形状精度有直接影响。对铣削力的分析、研究和监测,开展微铣削工艺过程控制,是实现理想的高质、高效、低成本的重要手段。目前广泛使用的铣削力模型[1-3]主要是针对传统常规端铣过程建立的。这类模型的基本假设是基于大尺寸刀具和较大材料切除率条件,因而无法直接应用于微铣削领域。

微铣削与常规铣削最大的不同在于刀具刃口钝圆半径造成的尺寸效应。由于微铣削条件下,未变形切屑厚度降低到微米甚至亚微米级,此时刀具刃口钝圆半径接近或者大于切屑厚度,使得刀具对工件材料的挤压耕犁和摩擦作用加剧[4-5],微铣削中单位切削面积下的切削力,即比切削力(SCF)显著增加,明显高于普通铣削。微铣削中切削刃钝圆半径与刀具半径之比约为0.005[6],而传统常规铣削中该比值在10-6数量级。微铣刀刚度低,切削刃钝圆半径通常在几个微米量级,切削过程中易受到切削力与切削振动的影响导致刀具磨损[7-9]。

本文对微铣削塑料模具钢时,由于刀具磨损引起微铣削力变化进行了理论和试验研究。采用激光测量方法测量刀具直径变化,用以评估微铣刀磨损情况;对比切削力随刀具磨损的变化关系进行的研究表明,比切削力Km值并不是恒定值。微铣削力的计算应考虑刀具磨损对比切削力变化的影响。本文据此对传统模型进行了相应修正,建立了修正模型,将刀具因磨损造成的尺寸变化与比切削力Km变化相联系,所预测出的微铣削力与测量结果能较好吻合。

1 端铣过程中的铣削力模型

1.1 铣削力模型

假定切向切削力Ft与瞬时切削面积成正比,即:

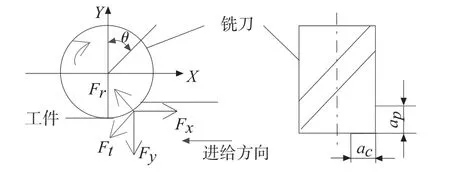

其中Km为比切削力(SCF),即单位切削面积下的切削力,它随刀具刃形、铣削工艺参数和工件材料特性而变化;ap为切削深度;h为瞬时切削厚度;fz为每齿进给量;θ为刀具切削角(见图1)。

图1 铣削过程示意图

假设径向切削力与切向切削力成正比,即:

其中p为切削力比例系数,其值主要取决于刀具几何结构,一般铣削状况下取p=0.3[10]。

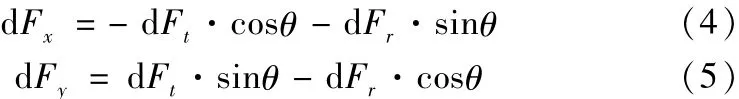

铣削力在进给方向和与进给方向垂直方向的微分可以表示为[1]:

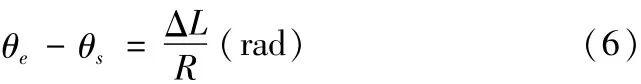

设θs和θe是沿刀具轴线起始和结束的角位置,考虑刀具螺旋角β的存在:

其中△L=ap·tanβ

通过对式(4)、(5)积分,得到进给方向切削力与垂直方向切削力的表达式,即:

1.2 微铣削中比切削力Km随刀具磨损的变化

在微铣削条件下,未变形切屑厚度降低到微米甚至亚微米级,刀具刃口钝圆半径接近或者大于未变形切屑厚度,会显著提高切削去除工件表面材料的难度,从而使比切削力显著增加。比切削力Km对刀具刃口钝圆半径的变化高度敏感。国外学者建立了相应切削力模型,来处理刀具刃口钝圆参加切削时的摩擦与耕犁效应以及相应的成屑机制[10],但这类模型通常都相当复杂,而且与所研究的具体刀具刃形、工件材料和加工参数等相关,很难在微加工过程中直接使用;尤其对于微铣刀刃口钝圆半径或刃口后刀面磨损的直接测量评估是非常困难的。

本文提出了一种简化方法,假设比切削力Km随微铣刀刃口钝圆半径r而变化,即:

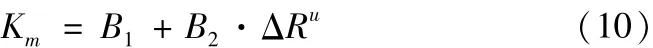

随着微铣刀切削刃圆角半径r的增加,微铣刀直径尺寸逐渐减小。设微铣刀径向尺寸减少量为ΔR,进一步假设Km随ΔR呈指数趋势变化,即:

其中A1、A2、B1、B2、r和u是与刀具几何结构、工件材料特性和微铣削条件相关的常量,其具体数值可以通过对所预测的微铣削力和试验测量所得铣削力进行拟合确定。

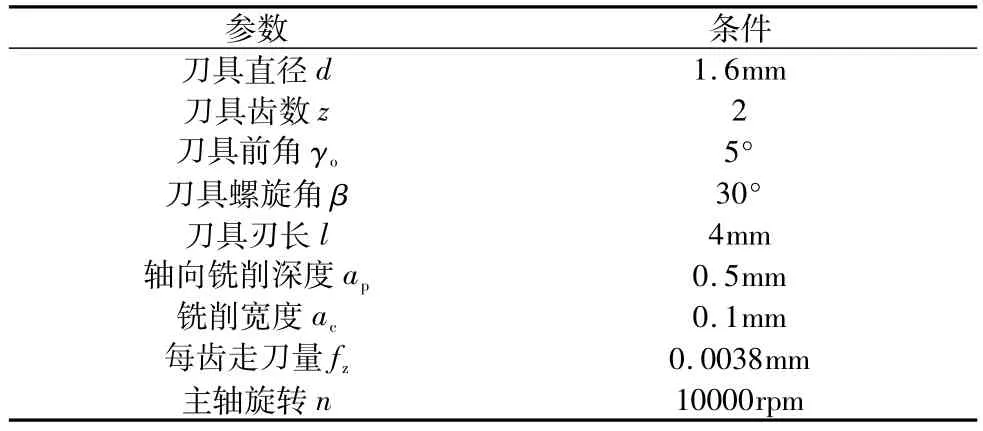

2 微铣削测试和力预测

相关试验在经过改装的高速铣削试验台上进行。铣削试验装置主轴径向跳动小于0.5μm。采用Kistler测力计测量铣削力,分辨率为0.1N;采用LDM20激光扫描测量装置测量刀具切削部分直径的变化,激光测量范围是0~20mm,测量精度为±0.5μm。试验所用微铣刀材料细粒度硬质合金、TiAlN涂层;工件材料塑料模具钢、淬火后硬度HRC29。采用顺铣模式,油雾冷却。其他相关试验条件见表1。

表1 微铣削测试条件

测量时从刀具一侧发出的激光束经过旋转刀具时,产生不同百分比的阴影度信号被对面的探测器接收,并计算出相应刀具直径变化。图2中从刀具底面起算的测量位置Hp,对刀具直径的测量结果有一定影响:当Hp从0.1mm改变到0.25mm和0.4mm时,测量误差小于1.0μm。在后续试验中对于刀具直径的测量,采用的测量位置取切削深度的中部,即Hp等于0.25mm。每次铣削行程长度为4mm,每完成5次铣削测量刀具直径尺寸一次。

图2 刀具直径激光测量装置原理图

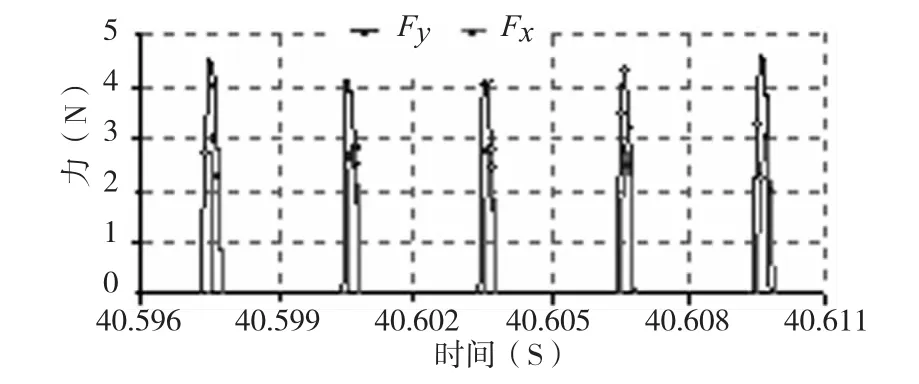

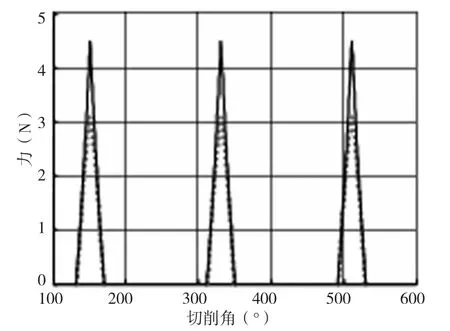

图3为铣削行程在200mm时的铣削力测量信号示例。图4是根据式(7)和式(8)计算得出的铣削力,其中切削力比例系数p=0.7。Km=7400N/mm2,p= 0.7;Fx:用虚线表示;Fy:用实线表示。

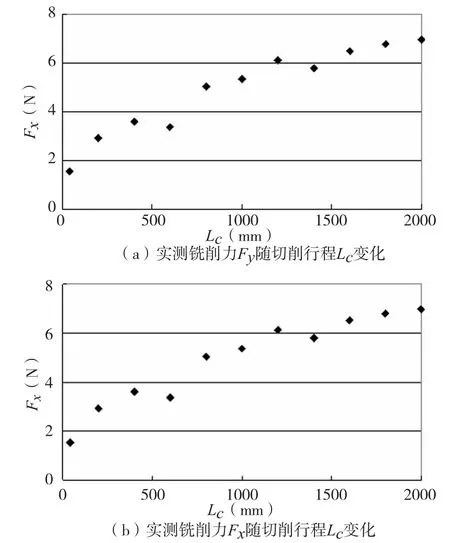

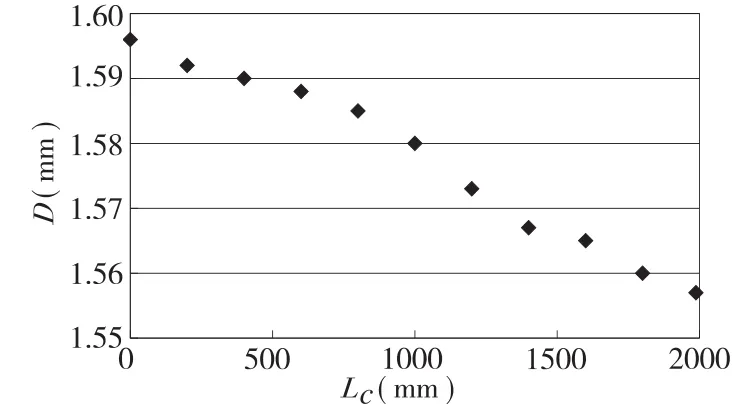

图5所示为铣削力随着切削行程变化的测量结果;图6所示为刀具直径随着切削行程变化的测量结果。试验结果表明,刀具直径变化对铣削力有显著影响。随着刀具的磨损,一方面刀具直径减小,同时刀具刃口钝圆半径增大,使切削去除工件表面材料的难度增大,即比切削力Km显著增加。在铣削力预测模型中必须考虑这一效应的影响。

图3 铣削力监测信号

图4 计算出的铣削力

图5 实测铣削力随切削行程的变化

图6 实测刀具直径D随切削行程Lc的变化

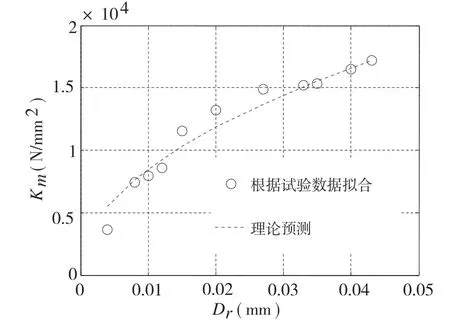

通过测量得到的铣削力,可由式(8)反推得出不同磨损水平(刀具直径减小)下的比切削力Km值(见图7),并根据拟合试验数据得出Km与刀具直径变化之间关系的理论表达式(10)中的相关系数:B1=370,B2=81064,u=0.5。由图8可见,当刀具直径减小40μm,比切削力Km值增加了约300%,变化很大;由此可见,不同刀具磨损阶段Km值的准确评估对铣削力的准确预测具有关键性的影响。

根据Km变化的理论表达式(10),采用由前面试验拟合确定的相关系数,可以在一定范围内对于其它不同加工条件下的微铣削力进行预测。

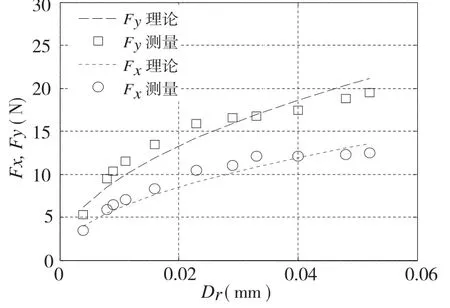

在后续微铣削力预测与验证试验中,采用公称直径为2mm的铣刀,轴向铣削深度ap=0.5mm,径向铣削宽度ac=0.2mm,其他条件同表1。根据Km理论表达式(10),以及式(7)和式(8),对不同刀具磨损阶段(刀具尺寸变化)的铣削力Fx和Fy进行了预测。在铣削试验中监控铣削力并对刀具直径变化进行了测量。预测所得铣削力和测量铣削力在不同的刀具磨损阶段显示出良好的一致性,误差约5%~10%,见图8。

上述理论和试验测量对比表明,前面得到的Km理论表达式较为合理地反映了刀具磨损对刀具切削能力的影响,可以在类似的加工条件下使用,以预测铣削力,同时其也是评估刀具磨损情况的简单可靠方法。

图7 比切削力Km随刀具直径减小量Dr的变化

图8 理论预测和试验测量的铣削力变化

3 结论

针对淬火塑料模具钢材料,对于刀具磨损引起的微铣削力变化开展理论和试验研究,建立了比切削力(SCF)随刀具磨损变化的微铣削力预测模型。通过测量微铣刀直径的变化可评估刀具磨损情况,建立了刀具磨损与比切削力的变化之间的联系,可根据刀具直径变化对不同磨损阶段的比切削力Km进行预测,并据此预测微铣削力。

研究表明,由于刀具磨损的影响,比切削力Km变化幅度很大,对于微铣削力的计算结果有显著影响。文章提出的微铣削力预测模型可以较为准确地预测刀具磨损造成的微铣削力变化,预测结果与试验测量结果表现出良好的一致性。采用建立的微铣削力预测模型,可通过监控微铣削力的变化来判断刀具尺寸的变化是否在预设范围内,可用于微铣削工艺控制,确保铣削加工精度。

[1]BAOW Y,TANSEL IN.Modelingmicro-end-milling operations Part I:analytical cutting forcemodel[J].International Journal of Machine Tools and Manufacture,2000,40(15):2155-2173.

[2]PALANISAMY P,RAJENDRAN I,et al.Prediction of cutting force and temperature rise in the end-milling operation[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2006,220(10):1577-1587.

[3]JEMIELNIAK K.Modelling of dynamic cutting coefficients in three-dimensional cutting[J].Machine Tool and Manufacture,1992,32(4):509-519.

[4]陈明君,陈妮,何宁,等.微铣削加工机理研究新进展[J].机械工程学报,2014,50(5):161-172.

[5]曹自洋,何宁,李亮.刀具切削刃钝圆对微细切削加工尺寸效应影响的有限元模拟研究[J].机械科学与技术,2009,28(2):187-190.

[6]LEEK,DORNFELD D A.Micro burr formation and minimization through process control[J].Precision Engineering,2005,29(2):246-252.

[7]BIERMANN D,BASCHIN A.Influence of cutting edge geometry and curing edge radius on the stability of micromilling processes[J].Production Engineering,2009,3(4):375-380.

[8]BIERMANN D,KAHNISR.Analysis and simulation of size effects inmicromilling[J].Production Engineering,2010,4(1):25-34.

[9]RECH J,YEN Y-C,SCHAFFM J,etal.Influence of cutting edge radius on the wear resistance of PM-HSSmilling inserts[J].Wear,2005,259(7):1168-1176.

[10]Kang IS,Kim JS,Kim JH,et al.A mechanistic model of cutting force in themicro endmilling process[J].Journal of Materials Processing Technology,2007,187-188,250-255.

(编辑 李秀敏)

Study on the Variation of M icro M illing Forces and Specific Cutting Forces w ith ToolW ear

ZHAO Xian-ri

(Department of Mechanical,Liaoning Petrochemical Vocational and Technical College,Jinzhou Liaoning 121001,China)

The variation ofmicro milling forces due to the tool wear,when m illing a plastic mould steel,has been investigated.Toolwear is evaluated by measuring the change of them icro tool diameter and related w ith the variation of the specific cutting forces.It has been found that,instead of using a constant specific cutting force Km value,variable specific cutting forces has to be used to calculate the m icro m illing forces w ith the consideration of toolwear effects.Them icromilling force predicted using themodified model proposed in thiswork show good agreementsw ithmeasured force values.Italso shows that themonitoredm icro m illing forces can be used asmeans to judge whether the change of tool size isw ithin the preset range to ensure themachining accuracy.

m icro end m illing;force prediction;tool wear;specific cutting force

TH162;TG506

A

1001-2265(2015)07-0019-04 DOI:10.13462/j.cnki.mmtamt.2015.07.006

2015-02-23;

2015-04-03

赵显日(1966-),女,辽宁凤城人,辽宁石化职业技术学院副教授,硕士,研究方向为机械设计与制造,(E-mail)zhao8993669@163. com。