铸钢件造型涂料及其涂敷方式的选择分析

2015-11-04闫新飞谢厚霓扈广麒

闫新飞,谢厚霓,扈广麒

(宁夏共享铸钢有限公司,宁夏银川 750021)

铸钢件造型涂料及其涂敷方式的选择分析

闫新飞,谢厚霓,扈广麒

(宁夏共享铸钢有限公司,宁夏银川 750021)

涂料是铸造企业最主要的造型材料之一,选择优质的涂料和有效的涂敷方式,将直接影响铸件的质量、生产效率和成本。通过对涂料的作用、性能、配制以及刷涂和喷涂这两种施涂方法的验证对比,为铸钢件造型选择合适的涂料及涂敷方式提供参考。

造型;涂料;涂敷方式

目前,在很多大中型铸件生产厂家中,铸件表面的粘砂、夹砂、气孔缺陷和尺寸问题是造型过程中容易对后序造成影响的最大质量问题,严重制约了后序的生产效率,增加了生产成本,因此提高产品质量特别是铸件表面质量变得十分重要。造型过程中使用的涂料主要是以锆英粉为主料的水基涂料,本文以某铸造工厂造型工序为例,对铸钢件铸型涂料及其涂敷方式的选择进行分析。

1 涂料简介

1.1涂料的作用

涂敷在型(芯)表面,以改善其表面的耐火性、化学稳定性、抗金属冲刷性和抗粘砂性的辅助材料通称为涂料。其作用主要有:

(1)降低铸件表面的粗糙度;

(2)防止或者减少铸件的粘砂缺陷。涂层封闭了型(芯)表面的孔隙,提供了一层耐火性和热化学稳定性的屏障,从而防止机械粘砂和化学粘砂的发生;

(3)防止或减少铸件砂眼和夹砂缺陷。涂料明显提高型(芯)表面强度,改善型(芯)抵抗高速、高温金属液冲刷的能力,减少金属液对型砂的热辐射,从而防止或者减少铸件砂眼和夹砂等缺陷;

(4)防止或者减缓树脂在高温下热解产物对铸

件表面的不良影响。由于涂料的屏蔽作用,防止了树脂砂造成的氮气孔和不锈钢铸件的渗碳等造成铸件表面的异常;

(5)使铸件表面合金化和晶粒细化。在涂料中添加某些金属粉末或者金属氧化物的粉末可导致金属表面合金化,在涂料中添加稀土合金粉和硼铁粉可使铸件表面组织细化,从而提高铸件的使用性能和使用寿命;

(6)从生产方面考虑,使用涂料可以提高铸件的落砂和清整效率。

1.2涂料的主要性能

(1)密度、固体分含量和悬浮性等物理性能;(2)刷涂性、流平性和渗透性等工艺性能;(3)耐磨性、涂层烘干抗裂性和高温抗裂性、发气性和抗粘砂性等工作性能。

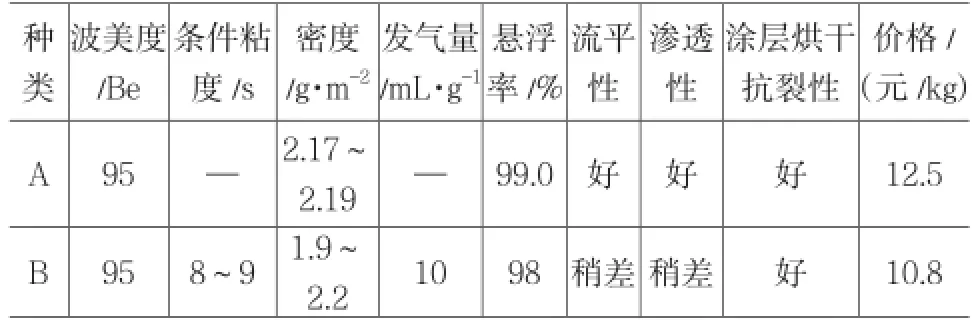

造型过程使用的水基涂料主要有刚玉粉涂料(以下简称涂料A)和锆英粉涂料(以下简称涂料B)两种,主要性能对比如表1所示。

表1 两种涂料的主要性能对比情况

综合以上参数,涂料A各方面略优于涂料B,建议造型过程中大量的使用涂料A,主要用于型(芯)关键部位的涂敷。考虑到价格因素,以涂料B为辅,用于铸件大面等不易粘砂部位型(芯)的喷涂和应急处理。

1.3涂料的配置

(1)波美度要求:目前造型工厂购买的水基涂料波美度为95 Be左右,因此涂料需要稀释,稀释时使用自来水即可满足要求。按照涂料和水体积比8∶1稀释搅拌后波美度为85~90 Be,以7∶1配置后波美度为80~85 Be。实践证明最佳喷涂波美度为85~90 Be,最佳刷涂波美度为80~85 Be。

(2)涂料的搅拌:配置好的涂料如果长时间静止放置,涂料中的固体耐火颗粒会沉淀。试验表明,每隔20 min搅拌涂料10 min以上能满足工厂对涂料使用工艺的要求。

2 涂敷方式选择与分析

2.1涂敷方式

涂料的涂敷方式主要有刷涂、喷涂和浸涂。喷涂可以用于大中型砂芯和砂型的涂敷,既可以用于单件生产,又适合批量生产;刷涂用于大中小型砂型和砂芯的涂敷,仅适合于单件生产。根据造型工厂多人手工操作、大型砂型(芯)和非批量生产的生产特点,选择喷涂和刷涂结合的方式;对于大中型砂型(芯),需采用喷涂的方式;对于小型(芯),采用刷涂的方式;对于球铁件,由于要用到醇基涂料,采用刷涂的方式。特殊要求的地方,如死角、筋板、拉筋、脐子、凹槽等区域,可采用刷涂的方式[1]。

2.2涂敷对比分析

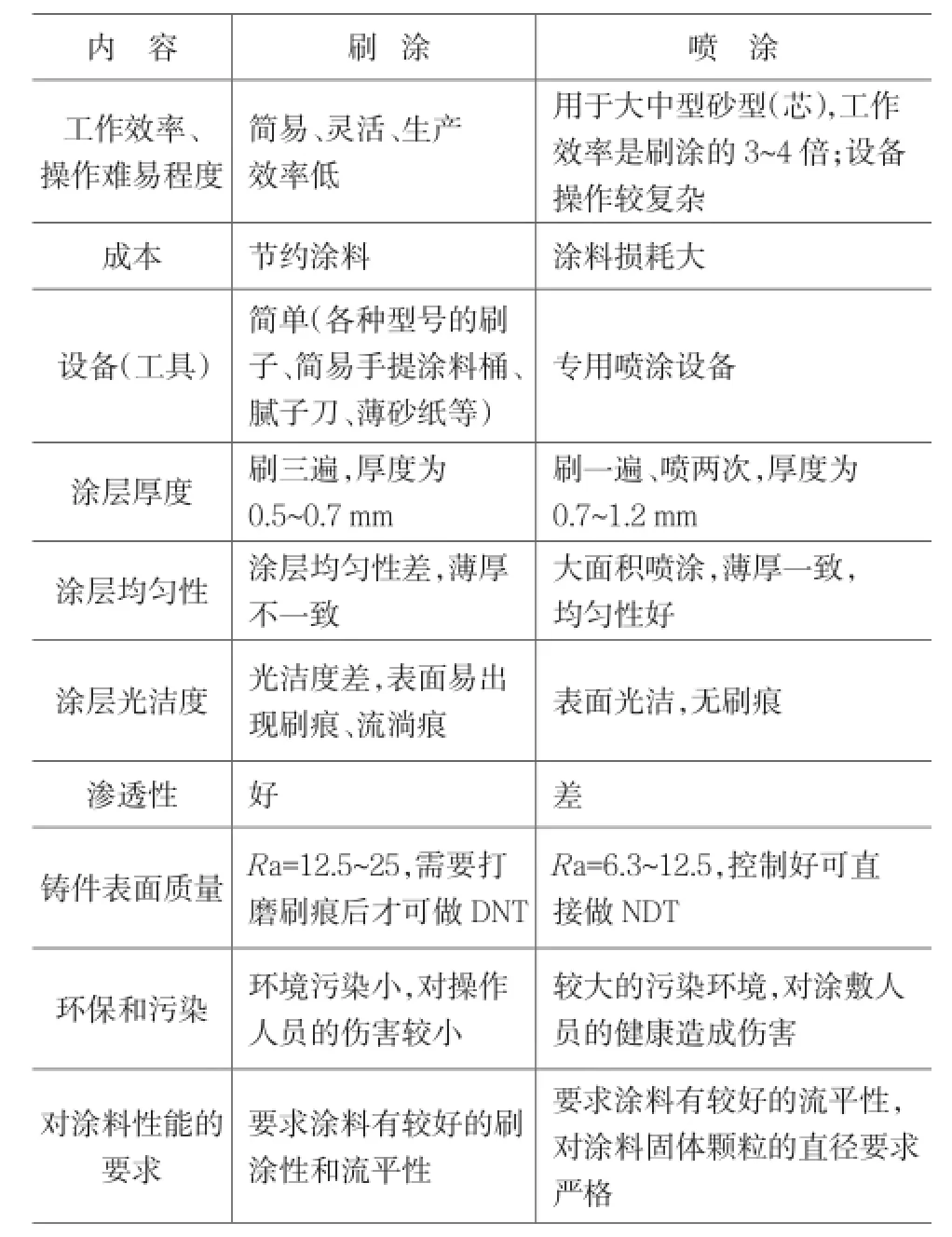

表2为两种涂敷方式在工作效率、成本、设备、涂层厚度、涂层均匀性,涂层光洁度、铸件表面质量、环保和污染以及对涂料的性能要求等方面的对比分析结果。

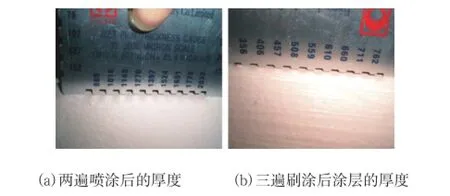

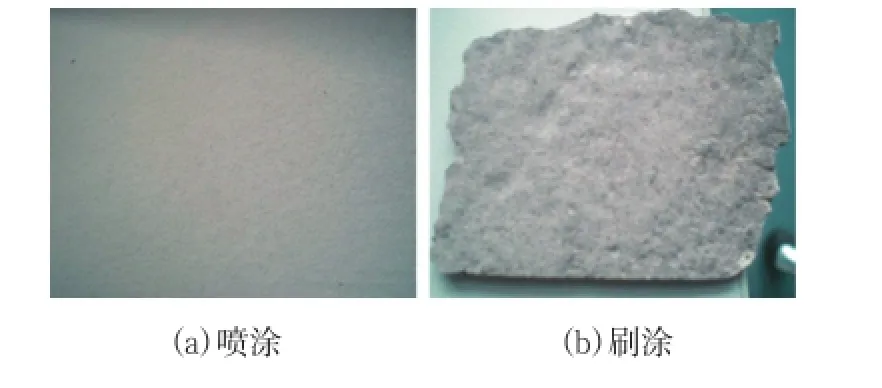

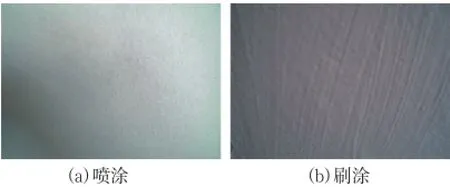

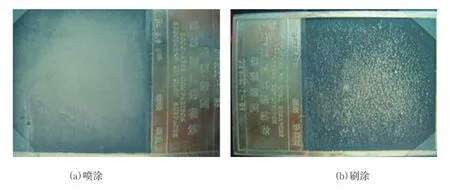

图1为喷、刷涂层厚度对比,两遍喷涂后的厚度达到0.89~1.0 mm,三遍刷涂后涂层的厚度为0.50~0.60 mm;图2为喷、刷涂敷方式的涂层均匀性对比,喷涂的涂层均匀性较好;图3喷、刷涂敷的表面光洁度对比,喷涂光洁度明显优于刷涂;图4喷、刷涂敷铸件抛丸后的表面粗造度对比,喷涂铸件抛丸后的表面粗造度为Ra6.3,刷涂铸件抛丸后的表面粗造度为Ra12.5。

表2 喷、刷涂两种涂敷方式的对比分析

图1 喷、刷涂层厚度对比

图2 喷、刷涂层均匀性对比

图3 喷、刷表面光洁度对比

图4 喷、刷铸件抛丸后的表面粗造度对比

综上所述,刷涂简易灵活,可以用于小件的涂敷和喷涂难以实施的死角、筋板、拉筋、脐子、凹槽等区域。

优点:涂料与型、芯的结合能力较强,环境污染小,对设备要求低;

缺点:涂层厚度达不到要求,厚度不均匀,表面光洁度差,铸件表面质量差,生产效率低。

喷涂使用范围大,适用于大中型的型(芯)涂敷。

优点:表面光洁、无刷痕、无流淌痕,厚度能达到要求且均匀,铸件表面质量好;

缺点:对设备要求高,容易造成成本浪费,环境污染严重。

3 结论

涂料是铸造工厂最重要的辅助材料之一,在砂型(芯)的表面使用涂料,可以改善表面的耐火性、化学稳定性、抗金属冲刷性、抗粘砂性和抗粘型性,提高铸件的表面质量,提高生产效率,降低生产成本。结合两者的优缺点,建议大中型铸件生产厂家以涂料A为主,用于关键的型、芯的涂敷;以涂料B为辅,用于铸件大面等不易粘砂部位型(芯)的喷涂和应急处理。同时,以喷涂为主,刷涂为辅助,并注意涂敷操作时员工的健康防护,劳保用品的佩戴。

[1] 黄天佑.铸造手册(第二版)[M].机械工业出版社,2002.5.

[2] 张医军 .对树脂砂型(芯)所用涂料性能和施涂工艺的认识[J].中国铸造装备与技术,1997(3).

[3] 张启富,戴绪绮,李远才.水基锆英粉流涂涂料及其工艺性能的研究[J].中国铸造装备与技术,1995(5).

An Analysis of Choice of Coatings and Corresponding Spreading Mode of Mold for Heavy Steel Casting

YAN Xinfei, XIE HouNi, HU GuangQi

(Kocel Steel Foundry Co.Ltd., Yinchuan 750021,Ningxia,China)

It has been focused on the function, performance and preparation of the coatings as well as a contrast between testing and verifying two applied modes of brushing and spraying to provide some reference to choice of coating and corresponding spreading method for mold of steel casting.

Molding; Coating; Coating spreading

TP278;

A;

1006-9658(2015)01-0054-03

10.3969/j.issn.1006—9658.2015.01.016

2014-08-07

稿件编号:1408-632

闫新飞(1980—)男,工程师,从事铸造工艺及技术研究.