金刚石磨头电火花车削修整技术研究

2015-11-03干为民靳现涛王祥志褚辉生徐波赵海栋

干为民,靳现涛,2,王祥志,褚辉生,徐波,赵海栋,2

(1.常州工学院江苏省数字化电化学加工重点建设实验室,江苏常州213002;2.河海大学机电学院,江苏常州213022)

金刚石磨头电火花车削修整技术研究

干为民1,靳现涛1,2,王祥志1,褚辉生1,徐波1,赵海栋1,2

(1.常州工学院江苏省数字化电化学加工重点建设实验室,江苏常州213002;2.河海大学机电学院,江苏常州213022)

工具的精确设计和修整是电解加工的研究难点之一。由于特殊的制造工艺,铜基烧结金刚石磨头存在较大的圆跳动误差。为减小圆跳动误差,需对金刚石磨头进行修整。为此,提出了一种新的修整方法——电火花车削修整技术。利用该技术,可将金刚石磨头的圆跳动误差修整到0.003 mm。利用已修整的金刚石磨头和未修整的金刚石磨头分别对304不锈钢进行电解磨削,通过宏观和微观对比发现,采用电火花车削修整的磨头磨削精度高,加工误差小,且加工表面均匀,表面粗糙度值低、质量好。

电火花加工;车削;磨头修整;电解磨削

金刚石磨头因结合强度高、把持力强等特点,在机械加工领域应用广泛。然而,用作电解磨削的高温烧结金刚石磨头因自身成形工艺的原因,成品存在较大的圆跳动误差,降低了电解磨削的加工精度,制约了其在电解磨削加工领域的应用。针对上述问题,许多学者在金刚石磨头修整方面进行了大量的研究,相继提出了金刚石笔车削修整法[1]、滚压修整法[2]、磨削修整法[2]等。金刚石笔车削修整法把金刚石磨粒和结合剂同时去除,这样修整的磨头表面较光滑,但由于磨粒未得到修锐,导致磨头磨削性能差,形状及尺寸精度也不高。滚压修整法修整压力大,修整效率及修整精度低,工作面损伤严重,且对机床刚度要求较高,加工成本大。磨削修整法利用碳化硅或白刚玉进行磨削,修整精度高,但磨削过程中发热量大,导致砂轮易粘结。

针对传统金刚石磨头修整中存在的问题,本文提出了电火花车削复合加工方法。采用电火花去除铜基材料,通过机械车的方式对磨头进行修形,完成对金刚石磨头的修整。同时建立了电火花车削修整加工机理模型,并进行了相关验证试验。

1 金刚石磨头电火花车削修整技术

电火花车削修整技术是利用电火花原理[3]和车削原理综合而成的一门新技术,弥补了电火花加工中工具受损而影响加工精度的缺陷,且试验装置简单、加工效率高、工件表面质量好。

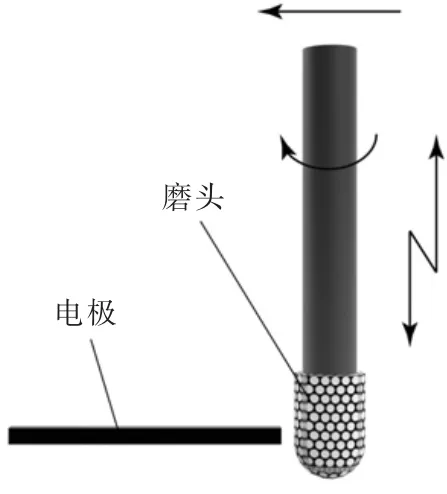

电火花车削修整技术所使用的试验装置示意图和加工装置实物图见图1和图2。其工作原理为:利用水泵将工作液以一定压力供入加工间隙,工具和金刚石磨头分别连接电源的负极和正极,在脉冲电源作用下实现火花放电,机床主轴带动磨头做旋转运动并保持进给运动,通过千分表在线显示金刚石磨头的圆跳动误差。

图1 电火花车削修整装置示意图

图2 加工装置实物图

金刚石磨头电火花车削修整技术试验原理图见图3。其加工原理为:金刚石磨头在机床主轴的带动下做旋转运动,并向工具做进给运动和上下往复运动,不锈钢薄片电极通过平口钳固定在工作台上。磨头在上下往复运动过程中,会把磨头最高的凸起部分蚀除掉,同时不锈钢薄片电极也会受损,受损后的表面露出新的不锈钢,和先前的工具形状一致,这样就保证了修整精度和修整效率。整个磨头在不断地向工具进给且上下往复运动过程中,会得到完整的修整。试验过程中,金刚石磨头通过电刷连接电源的正极,不锈钢工具连接电源的负极。加工过程中不断地向加工区域喷射工作液。

图3 金刚石磨头电火花修整原理图

2 电火花车削修整机理

电火花车削修整金刚石磨头过程中,在高频脉冲电压作用下,修整电极和金刚石磨头之间的最小间隙处击穿介质,在该局部产生火花放电[4]。在火花放电作用下,金刚石磨头表面铜基结合剂去除机理模型见图4。火花放电发生在修整电极与金刚石磨头之间,如果该局部放电功率密度足够高[5],产生的瞬间高温能使铜基结合剂熔化,脱离金刚石磨头,这样,金刚石磨头表面圆跳动误差大的地方的材料不断被蚀除。修整电极相对于金刚石磨头不断地向右进给,且来回往复运动,金刚石磨头表面的结合剂不断地被去除。由于金刚石的不导电性,火花放电不发生在金刚石上面,但金刚石磨粒会随着铜基结合剂的消失而变得锋利,达到修锐的目的。如果结合剂过多的消失,也会导致金刚石磨粒的剥落,最终达到修整的目的。

图4 金刚石磨头修整去除模型

3 试验条件

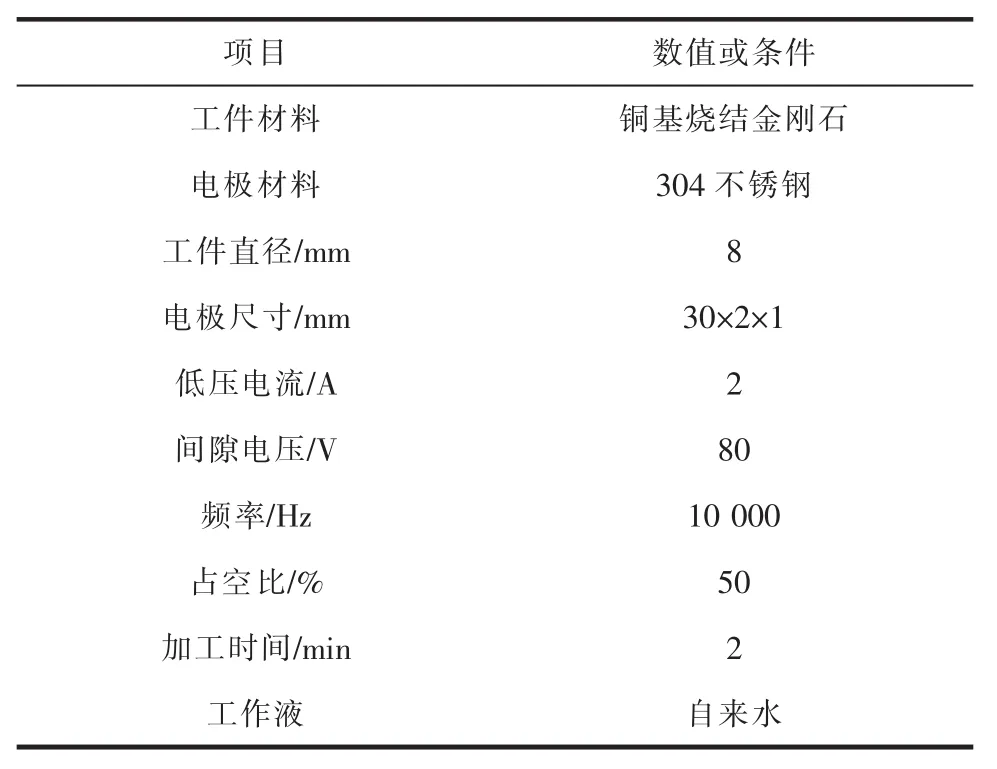

试验加工条件见表1。实验过程中,加工电压为80 V,电流为2~3 A,千分表测得的磨头初始圆跳动误差为0.18 mm,磨头直径为8.0 mm,主轴转速为2500 r/min,加工时间为2 min,每次进给0.02 mm。经过一次加工后,圆跳动误差减少到0.09 mm,效果明显。在第一次加工的基础上进行第二次加工,加工电压仍为80 V,将主轴转速提高到3000 r/min,每次进给0.02mm,加工时间2min。试验结束后,用千分表测得圆跳动误差减小到0.003 mm,而磨头的磨损量减少0.2 mm,修整后的直径为7.80 mm,达到了试验要求。

表1 加工条件

经过两次试验,利用电火花车削技术把金刚石磨头的圆跳动误差修整到0.003mm。试验发现,电火花修整效率高,试验装置简单、成本低,工件磨损量小,不锈钢工具损耗小,可连续使用。

4 验证试验研究与结果分析

4.1 验证试验研究

304不锈钢具有热稳定性、耐腐蚀性及耐磨性好的特点,综合性能较全面,广泛应用在航空、航海、汽车配件等领域。随着生产的发展,人们对其加工精度及加工效率的要求越来越高。但由于其韧性较大、弹性模量低的特点,传统的磨削存在发热量大、磨粒易磨钝及表面粗糙度值大的问题[6]。本文选择电解磨削304不锈钢,一方面验证电火花修整金刚石磨头的效果,另一方面对提高304不锈钢的加工精度和磨削效率具有重要意义。

利用已修整的磨头和未修整的磨头分别电解磨削2个相同的304不锈钢半圆槽,圆槽直径为7.75mm。电解磨削是电解作用与机械作用相结合的一种复合加工。在脉冲电源作用下,工件表面金属由于电解作用生成离子化合物和钝化膜。钝化膜不断地被磨头刮除,使新的金属表面露出,继续产生电解作用,工件材料不断地被去除,从而达到磨削的目的。与电解加工相比,电解磨削精度高、表面粗糙度值小,且电解磨削的效率也比机械磨削高。

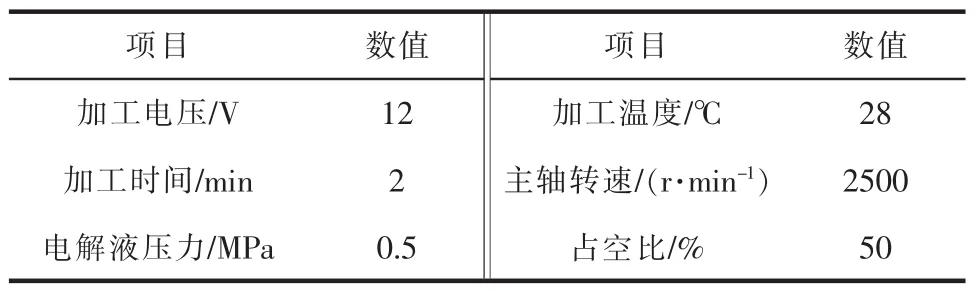

实验选用成本较低、加工精度高、腐蚀性小的NaNO3溶液作为电解液,其质量分数为15%。加工电源采用高频脉冲电源。电解磨削试验装置和修整试验装置一致,都在同一台加工机床上进行,这样就避免了重复安装金刚石磨头带来的误差。不锈钢工件用平口钳固定,连接电源的正极;金刚石磨头通过电刷连接脉冲电源负极。加工过程中不断向加工区域喷射电解液。电解加工参数见表2。

表2 电解加工参数

4.2 试验结果分析

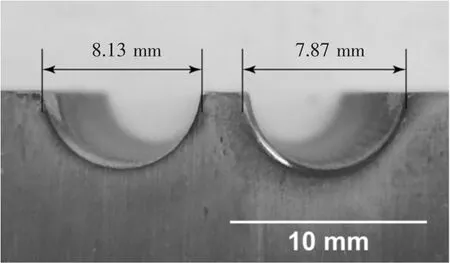

磨头修整后的直径为7.8 mm,半圆槽直径为7.75mm。为了提高加工精度和磨削后的表面质量,把电解磨削深度选定为0.025 mm,这样,磨头的中心和半圆槽的圆心正好重合,保证加工后的表面是完整的半圆面,同时能准确对比两者之间的变化。首次加工过程较稳定,磨削声音小,有火花产生。加工完毕后,换上未修整的金刚石磨头磨削另一个半圆槽,加工参数和时间与前者一致。试验过程中,磨削声音较大,明显观察到磨头的圆跳动较大,声音忽有忽无、不稳定。

加工完成后,比较2个半圆槽在加工前、后的变化。加工前,半圆槽的直径为7.75mm。如图5所示,右边半圆槽是用已修整的金刚石磨头加工后的照片,测量其直径为7.87 mm,变化量为0.12 mm。由于电解作用,变化在合理范围内,且加工表面较均匀。左边是用未修整的磨头加工后的照片,测量半圆槽直径为8.13 mm,最大变化量为0.38 mm,且加工表面凹凸不平,形状已变形,磨削痕迹忽有忽无,部分表面磨削过深,部分表面没有磨削到。显然,变化范围较大,误差也较大,加工表面质量差。

图5 电解磨削后照片

用粗糙度测量仪测得未修整磨头磨削后的表面粗糙度为Ra2.82μm,表面粗糙度值较大,质量较差。已修整磨头加工后的表面粗糙度为Ra0.64μm,表面粗糙度值小,光洁度高,形状完整,未变形。

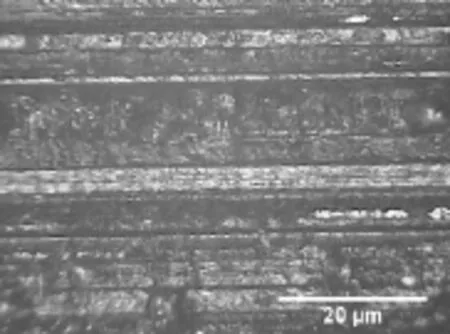

比较宏观变化后,在金相显微镜下观察其微观结构。图6和图7是在金相显微镜下放大100倍的照片。从图6可明显观察到已修整的金刚石磨头加工的表面较均匀,表面亮度高,修锐效果好,表面都已加工到。从图7可看出,未修整的金刚石磨头加工的表面不均匀,部分表面未加工到,表面质量差。

图6 用已修整磨头加工的表面

图7 用未修整磨头加工的表面

5 结论

(1)本文提出了电火花车削修整技术。利用该技术成功修整金刚石磨头,并将其圆跳动误差修整到0.003mm以下。

(2)通过试验得到电火花车削修整金刚石磨头

Research on the Technology of EDM Cutting Finishing the Diamond Grinding Head

Gan Weimin1,Jin Xiantao1,2,Wang Xiangzhi1,Chu Huisheng1,Xu Bo1,Zhao Haidong1,2

(1.Jiangsu Key Laboratory of Digital Electrochemical Machining,Changzhou Institute of Technology,Changzhou 213002,China;2.HoHai University,Changzhou 213022,China)

The precise design and finishing of tools is one difficulty of the research on ECM. Because of the special manufacturing process in molding of diamond grinding head,there is a big circular runout error.In order to decrease circular runout error,dressing diamond grinding head is need.Therefor,a new finishing method of EDM cutting finishing technology had come up.Use this technology,finishing circular runout error to 0.003 mm.Use the grinding head that have done and the original grinding head to ECG 304 stainless steal.The results showed as follows,through macro and micro contrast found that the grinding head that use EDM cutting finishing technology turning precision is high,the machining error is small,and the processing surface evenly,small roughness and good surface quality.

EDM;turning;dressing the grinding head;electrochemical grinding

TG661

A

1009-279X(2015)01-0050-04

2015-01-09

江苏省科技支撑项目(BE2014051)

干为民,男,1960年生,教授。