钼栅网活动模板电解加工技术研究

2015-11-03李寒松李龙文高传平王国乾

李寒松,李龙文,高传平,王国乾

(南京航空航天大学机电学院,江苏南京210016)

钼栅网活动模板电解加工技术研究

李寒松,李龙文,高传平,王国乾

(南京航空航天大学机电学院,江苏南京210016)

随着科学技术和工业生产的发展,对于原材料的选用变得越来越严格,纯钼及钼合金材料以其优异的性能在微小群孔薄板结构中得到了广泛的应用。提出了一种活动模板电解加工的新方法,研究了电解液压力、电源占空比、电解液温度、电源脉冲频率和加工电压等参数对钼栅网加工结果的影响。研究表明:当电解液压力为0.6 MPa、电源占空比为20%、电解液温度为30℃、电源脉冲频率为600 Hz、加工电压为30 V时,加工出的群孔锥度小,且精度高。

钼栅网;微小群孔;活动模板电解加工;锥度

纯钼及钼合金材料具有很高的高温强度和高温硬度、良好的导热性和导电性、较低的热膨胀系数、优异的耐磨性和抗腐蚀性,被广泛应用于航空航天、电子、生物医学、玻纤等领域[1]。且较低的热膨胀系数能使钼材料在高温环境下膨胀很小,不会发生热破裂的危险,故可广泛应用于高温材料中。此外,钼的延伸性能很好,使钼材料在厚度很薄的板材中也得到了广泛应用[2]。

钼板材料是以钼粉末为原料,通过粉末冶金工艺制成板坯,再经过开坯轧制、热轧、温轧、冷轧及中间退火、表面清理等工序,进而得到所需尺寸。钼栅网是钼板材料的应用之一,主要应用于离子镀膜设备、行波电子管、透射电子显微镜、低温电子显微镜及电子枪等。现有的加工方法包括传统机械加工和特种加工。机械加工方法主要包括钻削和冲压,钻削加工出的孔长径比大,加工精度较高[3],如Gatto用电火花钻孔技术在Co-Cr-Mo合金上加工出了直径0.6mm的深小孔[4];冲压加工出的孔重复精度较高,成本低。特种加工方法主要包括激光加工、电火花加工等,激光加工技术效率高,工件热应力小,可控性高[5],如翟立斌等使用三倍频Nd:YAG激光(λ= 355 nm,Pmax=10W,M2<1.2),采用激光切割的方式在直径100mm、厚0.2mm的金属钼圆片上加工出了81个直径200μm的圆孔阵列[6];电火花加工技术无宏观作用力,加工不受工件材料强度、硬度等力学性能的限制[7],如朱派龙等在普通电火花机床上通过设计增加附属装置,在钨钼合金上加工出了内孔直径0.6~0.8 mm、深度≥80 mm的小孔[8]。此外,掩模电解加工技术能保证较高的重复精度[9-10]。何铁军等基于Taguchi方法,采用酸性活化电解液对钼栅网进行微细光刻电解加工,取得了较好的效果[11]。本试验采用一种新的加工方法,即活动模板电解加工。该方法在加工中无应力产生,无工具电极损耗,效率高,成本低,且模板可多次重复使用,是一种简单、易行的工艺方法。

1 活动模板电解加工原理

活动模板电解加工方法是基于电化学阳极溶解理论,利用模板的选区限制工件加工的区域,在工件上加工出与模板图案相似的一种特种加工方法[12]。加工时,将具有镂空图形的模板紧贴于工件,保持模板与工件之间始终无缝隙,且阴阳两极间有一定的间隙,间隙中通入高速流动的电解液。以工件为阳极、工具为阴极,接通电源后,阴阳极之间便产生了电场,阳极表面裸露出来的区域会发生电化学反应,经过一定时间的电解蚀除后,加工出与阴极模板图案相似的结构。

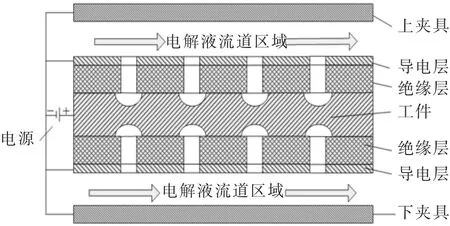

本试验使用双阴极模板电解加工,为了提高加工效率和加工精度,减小孔的锥度,采用活动模板双面加工,其加工原理见图1。

图1 活动模板电解加工原理图

2 试验

2.1 加工工艺流程

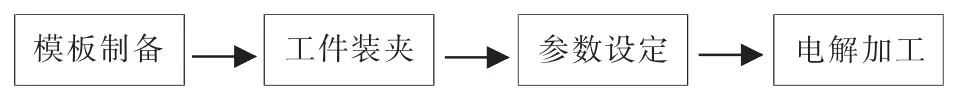

模板电解加工的工艺流程见图2。

图2 模板电解加工工艺流程图

(1)模板制备。通常选用覆铜环氧板作为模板材料,铜层为导电层,环氧板为绝缘层。利用二维图形化CAM系统(PCBdrillmill)控制,钻头按图样设计给定的加工路径加工群孔;钻孔完成后,换用铣刀铣定位孔,经去污、去屑等后处理,可制成模板。

(2)工件装夹。先通过定位销将模板固定在下夹具上,再将工件通过定位销固定在两层覆铜板间,之后夹紧夹具,最后确保阴阳极接电的正确。

(3)参数设定。工件装夹好之后,通过电解液泵和电源分别调节电解液参数和电参数。

(4)电解加工。接通电源,记录电流变化,预测加工时间,最终加工出所需的群孔零件。

2.2 加工效果的检测指标

本试验从群孔的锥度和加工精度两方面对模板电解加工后的群孔质量进行检测。群孔锥度由式(1)求得:

式中:θ为孔的锥度,(°);D1为孔的小径,mm;D2为孔的大径,mm;T为工件厚度,mm。

加工后的小孔侧壁剖面简化图见图3。

图3 小孔的侧壁剖开简化示意图

3 试验分析及优化

3.1 电解液压力对加工结果的影响

电解加工中,流动的电解液要求能足以排出间隙中的电解产物与所产生的热量,从而减小电极附近的浓差极化,使液流均匀。间隙入口的电解液压力则是保证电解液流速的必要条件[13]。因此,电解液压力对小孔的锥度和精度有很大的影响。

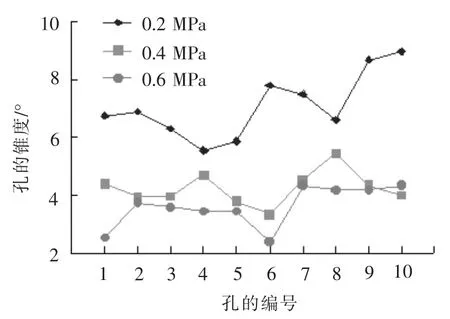

图4是电解液压力分别在0.2、0.4、0.6 MPa下加工的小孔效果图。在相同夹具下的群孔加工,较高的电解液压力可产生较高的电解液流速,不但能带走加工产物,还能及时排走加工产生的热量,提高了小孔的加工精度,且避免烧伤加工表面。

如图5所示,在不同电解液压力下加工出的群孔中,选取相同的10个位置对应的10个小孔进行对比。可看出,电解液压力较小时,电解液流速较低,不能及时带走加工产物,影响了之后的电解加工过程,导致加工后的群孔锥度较大;当电解液压力达到0.4 MPa时,孔的锥度减小,且表面加工质量提高;继续提高电解液压力到0.6 MPa,孔的锥度有所减小,但减小程度很小,且表面加工质量无明显提高。当电解液压力过高时,电解液流速过快,会影响夹具的密封性,从而影响加工效果。综合考虑,选取电解液压力为0.6MPa较合适。

图4 不同电解液压力下加工的小孔形貌

图5 不同电解液压力下群孔的锥度

3.2 电源占空比对加工结果的影响

占空比是指电压持续时间和周期的比值。电源占空比较高时,平均电流大,加工效率高。采用小的占空比,在脉冲周期期间,电压持续时间短,从而电解加工的时间也减少,加工产物能被有效地排出,产生的温度也能及时被带走。因此,电源占空比对加工质量和加工效率有很重要的影响。

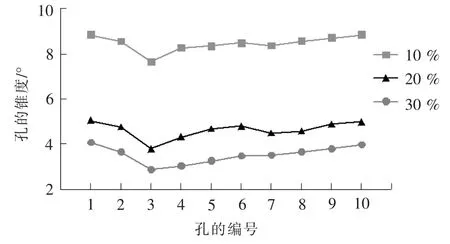

图6是占空比分别为10%、20%、30%时加工的小孔效果图。可看出,随着电源占空比的升高,小孔的加工精度逐渐降低。这是因为在占空比较低时,电流密度低,集中蚀除能力强,杂散腐蚀现象不明显;而当占空比较高时,电流密度较大,电流效率较高,导致电解加工定域性差,杂散腐蚀现象严重。然而,较大的电流密度又有利于缩小小孔区域溶解速度之间的差异和提高加工的均匀性,因此,小孔的锥度随占空比的升高而变好。

图6 不同占空比下加工的小孔形貌

图7是在不同电源占空比下加工出的群孔中,选取相同的10个位置对应的10个小孔做对比。为了同时保证加工精度和群孔的锥度,选取占空比为20%。

图7 不同占空比下群孔的锥度

3.3 电解液温度对加工结果的影响

电解液温度是电解加工阳极溶解的一个重要条件。温度过低,阳极表面活性低,易钝化;温度过高,易出现局部沸腾和蒸发现象,导致空穴,都会造成电解加工无法进行[12]。因此,电解加工需在合适的温度范围内进行。

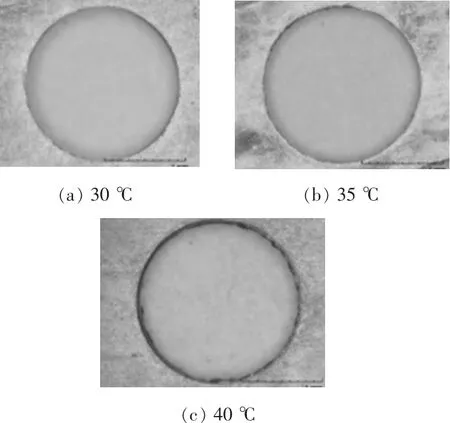

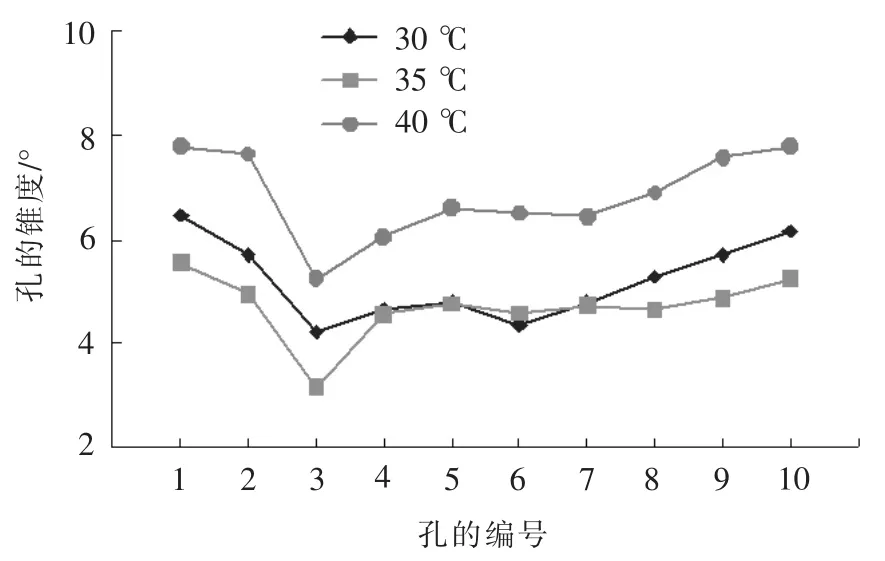

图8是在电解液温度分别为30、35、40℃时加工的孔的形貌。图9是在不同电解液温度下加工出的群孔中,选取相同的10个位置对应的10个小孔做对比。可看出,电解液温度在30~35℃时加工出的小孔锥度较小,这是因为在此温度区间内,随着温度升高,阳极表面的钝化膜易去除,不会影响电解蚀除速度,从而使小孔区域的加工均匀性好;但当电解液温度超过35℃后,小孔锥度反而增大,这是由于温度升高使溶液中的离子活性增大,电导率升高,导致电解加工速度较快,定域性变差,杂散腐蚀现象严重。此时,不仅小孔的加工精度受到了影响,且孔的锥度也会增大。综合考虑,选取电解液温度为30℃较合适,既满足了锥度的加工要求,精度也得到了保证。

图8 不同电解液温度下加工的小孔形貌

图9 不同电解液温度下群孔的锥度

3.4 电源脉冲频率对加工结果的影响

在活动模板电解加工中,电源脉冲频率对加工精度有着重要影响。较高的脉冲频率能使阳极溶解的集中蚀除能力大大加强,从而提高加工精度。

图10是在电源脉冲频率分别为200、400、600、800 Hz下的小孔加工效果图。图11是在不同脉冲频率下加工出的群孔中,选取相同的10个位置对应的10个小孔做对比。可看出,在其他电参数相同的情况下,电源脉冲频率在600 Hz左右时,脉冲间隙适当,电解液冲刷能完全带走加工产物,优化流场,从而使小孔区域的加工较均匀,小孔锥度较小。由于频率较低时,电解加工的时间较长,加工间隙内易产生不均匀的地方,导致锥度较大;当频率较高时,即本试验的600 Hz之后,小孔的锥度又开始逐渐增大。这是由于随着加工的进行,小孔的深度增加,电解液的冲刷作用变得艰难,较短的脉冲间隙不足以使电解液带走所有加工产物,使小孔区域的电导率相差较多,加工出的小孔质量较差。因此,为了满足小孔锥度的加工要求,并保证加工精度,选取脉冲频率为600 Hz。

3.5 加工电压对加工结果的影响

加工电压是电源施加到阴极及工件间的极间电压,是建立极间电场并使电解加工得以运行的原动能量来源,可用来克服双电层的反电势和溶液欧姆压降、建立必要的极间电流场,确保达到所选用的电流密度[13]。

图10 不同脉冲频率下加工的小孔形貌

图11 不同脉冲频率下群孔的锥度

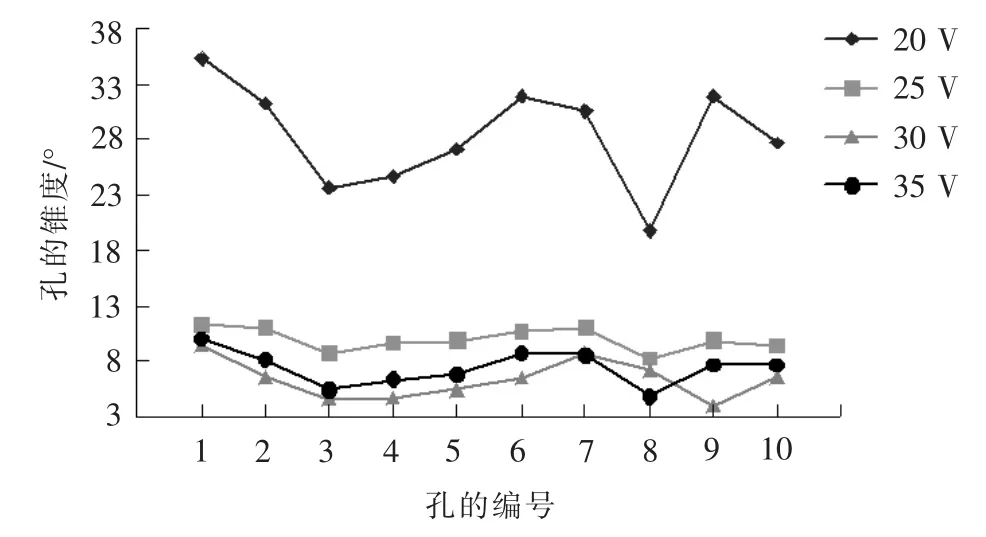

图12是加工电压分别为20、25、30、35 V下加工出的小孔效果图。NaNO3电解液是一种钝性电解液,且钼是一种极倾向于钝化的金属,故在电解加工过程中,钼表面会产生一层致密的氧化膜,对钼起保护作用。

当加工电压较小时,电流密度也较小,且随着加工的进行,阴阳极之间的间隙变大,电流密度变得更小,从而无法完全消除钝化,使加工难以进行。当加工电压较大时,电流密度也较大,电流效率较高,导致电解加工的定域性变差,杂散腐蚀变得严重,从而孔的加工精度会变差,孔的锥度也会受到影响。图13是在不同电压下加工出的群孔中,选取相同的10个位置对应的10个小孔做对比。通过群孔锥度随加工电压的变化趋势,可得出钼板在30 V电压下的加工效果较好。

图13 不同加工电压下群孔的锥度

3.6 加工参数的优化

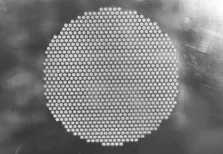

选取适当的参数对实验的加工结果有重要影响。经过以上分析,进行参数优化,选用的电解液压力为0.6 MPa、电源占空比为20%、电解液温度为30℃、电源脉冲频率为600 Hz、加工电压为30 V。

本试验所加工的钼栅网上的群孔较多,一次加工时会导致较大的电流,使加工区域温度较高,从而影响加工效果。因此,为了加工出理想的群孔,将制备两个模板,每个模板上有一半的群小孔,分两次加工成形,并依靠夹具保证位置精度(图14)。

图14 优化参数后加工出的栅网

4 结论

本文介绍了用活动模板电解加工钼栅网群孔的工艺方法,研究了电解液压力、电源占空比、电解液温度、电源脉冲频率和加工电压对群孔锥度的影响,得到以下结论:

(1)较高的电解液压力能有效减小群孔锥度和提高加工质量。

(2)在较高的电源占空比和电源脉冲频率的共同作用下,很大程度上改善了间隙过程的流场和电场,既能显著减小群孔的锥度,又保证了群孔的加工精度和加工效率。

(3)在一定的温度范围内,加工均匀性随温度的升高而变好。因此,在电解加工过程中,应合理控制好温度。

(4)电压过高,杂散腐蚀严重,精度下降;电压过低,加工效率低,孔的锥度大。因此,加工时应选用适中的电压。

[1]冯鹏发,孙军.钼及钼合金粉末冶金技术研究现状与发展[J].中国钼业,2010,34(3):39-45.

[2]武洲,孙院军.神奇的金属——钼[J].中国钼业,2010,34(2):1-6.

[3]马玉平.金刚石涂层工具制备及其应用研究[D].上海:上海交通大学,2007.

[4]Gatto A,Bassoli E,Denti L,et al.Electro-discharge drilling on DMLSparts in Co-Cr-Mo alloy[C]//High Value Manufacturing,Advanced Research in Virtual and Rapid Prototyping,Proceedings of the 6th International Conference on Advanced Research in Virtual and Rapid Prototyping,Leiria,Portugal,2013.Boca Raton:CRC Press,2013:237-242.

[5]郭文渊,王茂才,张晓兵.镍基超合金激光打孔再铸层及其控制研究进展[J].激光杂志,2003,24(4):1-3.

[6]翟立斌,赵宏亮,蒋茂华,等.金属钼薄片的355nm激光加工[C]//2007年中国机械工程学会年会论文集-第12届全国特种加工学术会议专辑.长沙,2007:287-291.

[7]Kunieda M,Lauwers B,Rajurkar K P,et al.Advancing EDM through fundamental insight into the process[J].Annals of the CIRP,2005,54(2):64-87.

[8]朱派龙,周锦进.钨钼合金深小孔的电火花加工研究[J].电加工与模具,2000(5):12-15.

[9]Li Donglin,Zhu Di,Li Hansong.Microstructure of electrochemical micromachining using inert metal mask[J]. The International Journal of Advanced Manufacturing Technology,2011,55(1-4):189-194.

[10]Li Donglin,Zhu Di,Li Hansong,et al.Effects of mask wall angle on matrix-hole shape changes during electrochemicalmachining bymask[J].Journal of Central South University,2011,18:1115-1120.

[11]何铁军,汪炜,冯海娣,等.基于Taguchi方法的钼栅网微细光刻电解试验研究[J].电加工与模具,2011(1): 11-14.

[12]李冬林.模板电解加工群孔基础研究及应用[D].南京:南京航空航天大学,2010.

[13]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

Study on M olybdenum Aperture Plate by Electrochem ical M achining w ith M ovable Cathode M ask

Li Hansong,Li Longwen,Gao Chuanping,Wang Guoqian

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

The development of science and technology and industrial production,the selection requirements of raw materials are tougher.Then puremolybdenum and molybdenum alloymaterials are widely used in themetal sheet with multiplemicro holes owing to their excellent performance.A new machining method,namely the electrochemicalmachining with movable cathode mask was put forward to study the effect of the five parameters including pressure of electrolyte,power duty cycle,temperature of electrolyte,power impulse frequency and machining voltage on themachining results ofmolybdenum aperture plate.The study showed that themachined multiplemicro holeswere featured with small taper and high accuracy when the pressure of electrolyte was 0.6 MPa,the power duty cycle was 20%,the temperature of electrolyte was 30℃,the power impulse frequency was 600 Hz and the machining voltage was 30 V.

molybdenum aperture plate;multiple micro holes;electrochemical machining with movable cathdemask;taper

TG662

A

1009-279X(2015)01-0037-05

2014-09-19

国家自然科学基金资助项目(51275233);航空科学基金资助项目(2012ZE52068)

李寒松,男,1975年生,副教授。