高效高质量加工特种钢的复合电解液试验研究

2015-11-03唐霖范植坚贾建利杨森

唐霖,范植坚,贾建利,杨森

(西安工业大学机电工程学院,陕西西安710021)

高效高质量加工特种钢的复合电解液试验研究

唐霖,范植坚,贾建利,杨森

(西安工业大学机电工程学院,陕西西安710021)

为实现S-03特种钢的高效、高表面质量电解加工,采用正交与灰关联理论相结合的方法,先进行了NaNO3、NaClO3电解液预试验研究,分析了电压和进给速度对材料去除率、表面粗糙度及侧面间隙的影响规律。为进一步提高加工效率,在复合电解液中添加NaCl,研究电流密度对表面粗糙度的影响规律。结果表明:采用质量分数5%NaCl+16%NaNO3+4%NaClO3的复合电解液,在电压24 V、电解液压力0.8 MPa、电解液温度30~35℃的条件下,实现了进给速度2.4 mm/min、表面粗糙度Ra0.4μm的高效、高表面质量加工。

电解加工;复合电解液;正交设计;灰关联分析

电解加工技术以其优质高效、加工质量高、阴极无损耗的优点在航空航天、武器装备等结构复杂、材料难加工、精度要求高的零部件加工中应用越来越广泛。如美、英等国的公司采用数控电解加工技术进行了整体叶轮和机匣的加工研究,加工效率较数控铣削加工提高了50%~85%,且避免了机械加工中易产生残余应力和薄壁件变形的问题[1-2];英国某公司采用电解加工技术加工出了高精度的涡轮叶片,月生产量可达2万多片[3];德国某公司采用数控电解加工技术,提高了叶片的加工精度、加工效率和自动化水平[4]。为提高电解加工工件的加工质量和形状精度,国内外学者进行了大量的研究。如荷兰某公司采用脉冲电流电解加工技术,实现了年产量3千万片的剃须刀静刀片的加工[5];Kozak提出通过工件外形反求阴极工具运动方式的方法[6];朱荻、范植坚等采用计算机辅助设计和模拟仿真的方法,研制了电解加工阴极,缩短了阴极研制周期,节约了成本[7-8]。而在研究中发现,电解液成分和浓度选择的恰当与否直接关系到电解加工效率和加工质量,甚至决定了电解加工过程能否正常进行。Dhobe进行了钛合金电解加工特性研究[9];Datta等研究了电解液温度、pH值及浓度对镍基合金材料表面粗糙度的影响[10];Burger等针对镍基单晶材料进行了电解加工试验研究[11];Shibuya和Holstein对高熔点的钨合金进行了电解加工工艺试验研究,获得了较高的加工效率[12-13];王天诚等进行了低浓度复合电解液的基础试验研究[14];徐家文等对高温合金材料进行了大量电解液试验研究[15]。

目前,针对新型特种钢材料加工的电解液特性研究尚未见报道,有必要进行不同成分和浓度的电解液试验研究。本文采用正交试验与灰关联相结合的方法,寻求高效、高质量加工的电解液成分,探索电流密度和电流效率对加工间隙、表面粗糙度和表面形貌的影响规律,并从材料去除率、杂散腐蚀等综合性能对电解液进行特性研究。

1 电解加工试验装置

本文以S-03特种钢材料为例进行电解液试验研究。S-03是一种超低碳马氏体时效特种钢,其材料成分见表1。该材料强度大,可在-253~500℃范围内广泛使用,具有良好的低温韧性、锻造性和焊接性,且材料成本低,与高温合金力学性能相当,故被广泛应用在高压液氧泵、高压液氧导管和高压燃气气体发生器等重要零部件上。由于S-03材料强度大、硬度高、韧性好,普通切削加工时易硬化,切削力大且刀具磨损严重,使S-03的切削加工性能极差,属于难切削加工材料。

表1 S-03特种钢组成元素含量

试验在DJL-02数控立式电解加工机床上进行,该系统主要包括立式电解加工机床、直流电源、脉冲加工电源和电解液循环系统等(图1)。电解加工机床控制系统包括机床运动系统、运动控制系统及电解加工参数控制系统。

图1 电解加工系统

电解液试验采用的是侧面不绝缘的方孔或圆孔阴极,用45钢或黄铜材料制造(图2)。

图2 电解加工阴极

2 NaNO3和NaClO3电解液预试验

NaCl电解液具有活性高、电流效率高、加工效率高等优点,但也有较强的杂散腐蚀能力。NaClO3和NaNO3为钝性电解液,电流效率随电流密度的变化而改变,在一定的阳极电位范围内会使工件表面生成一层钝化膜,当加工电压处于钝化电位、加工区处于活化电位时,可有效减少杂散腐蚀,提高加工精度。图3是采用NaCl和NaNO3电解液加工型孔时的不同侧壁锥度[16]。

图3 电解液对型孔侧壁的影响

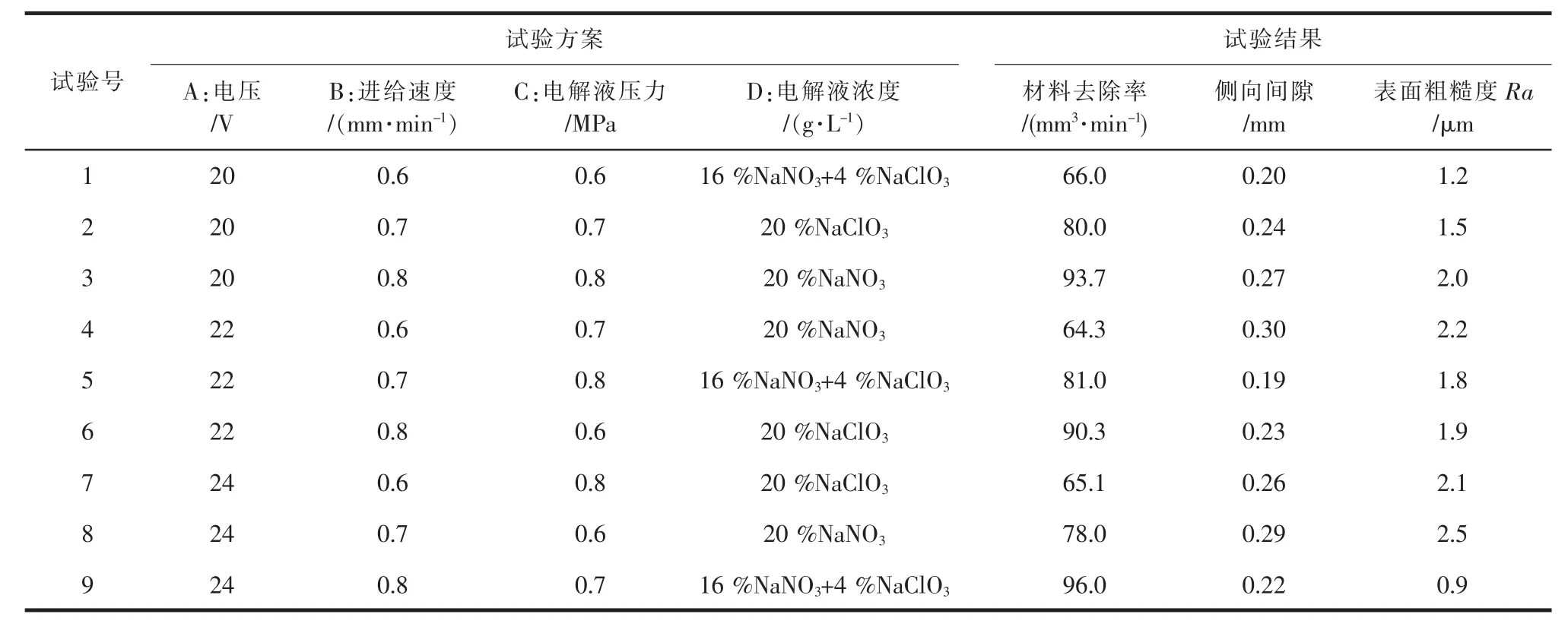

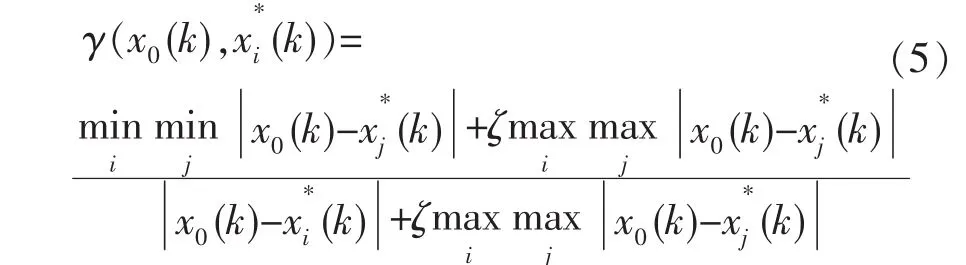

首先选择NaNO3、NaClO3及其复合电解液作为初选成分进行电解液预试验,并设计四因素三水平正交试验(表2)。从加工质量和加工精度的角度考虑,初步确定电解液配方。试验重复进行3次,结果取平均值,电解加工去除材料的体积通过滴定法进行测量,设计的L9(34)试验方案及结果见表3。

表2 因素水平表

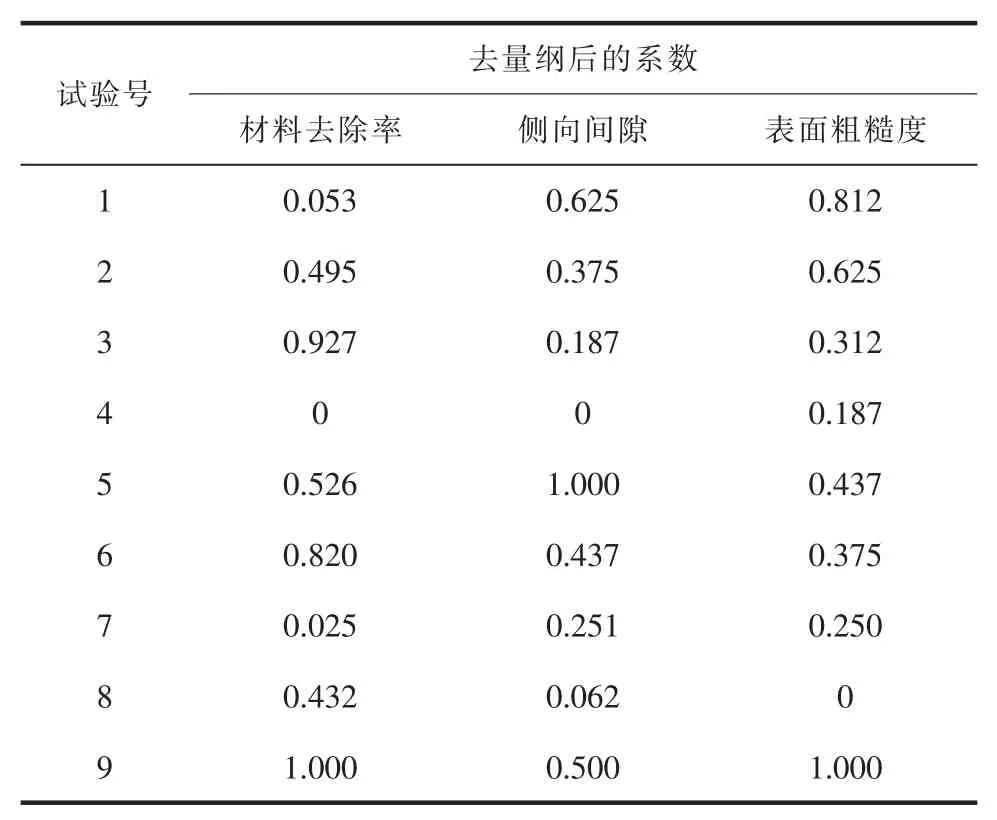

灰关联理论分析方法是将试验结果的数据进行量纲统一化处理,以获得电解加工参数与优化目标之间的关系。对于电解加工的材料去除率,希望数值越大越好,故采用望大性公式;对于加工后的侧向间隙和表面粗糙度,则希望数值越小越好,故采用望小性公式。采用灰关联理论分析公式[17-19],可得到各因子去量纲后的值(表4)。

表3 L9(34)正交试验设计及结果

表4 灰关联系数的计算

式中:x0(k)为期望值=1;△0i(k)为x0(k)与)之差的绝对值;△min为中的最小值;△max为中的最大值;ζ为[0-1]之间分辨系数,其计算过程为:

故ζ取0.55。

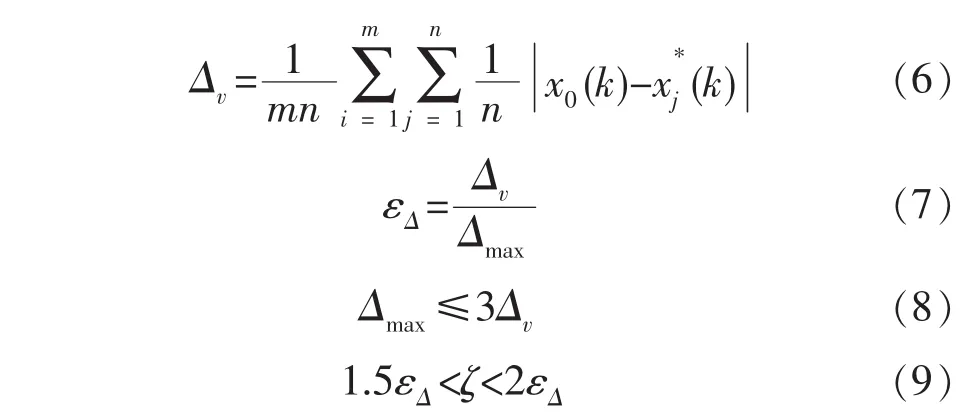

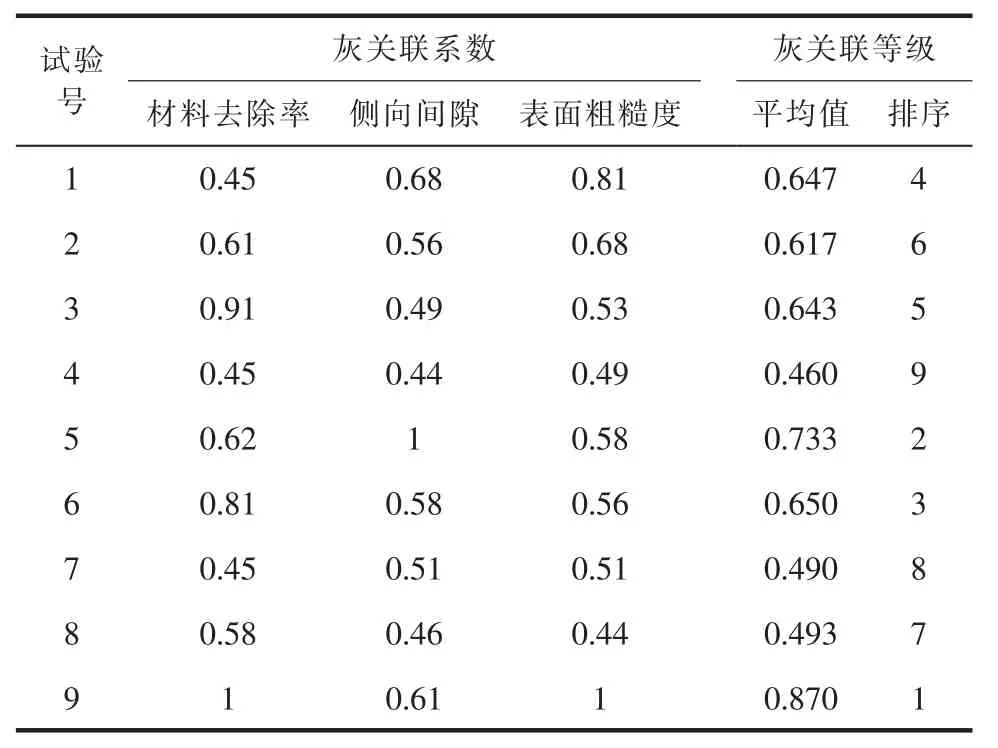

计算可得各因素、水平的灰关联系数及综合的灰关联等级(表5)。

表5 灰关联等级计算结果

研究发现,试验9呈现最佳的灰关联度等级。因此,在A3B3C2D1组合参数下,即在电压24 V、进给速度0.8 mm/min、电解液压力0.7 MPa及16% NaNO3+4%NaClO3的复合电解液条件下获得的加工效果最佳,此时的材料去除率为96.0mm3/min。

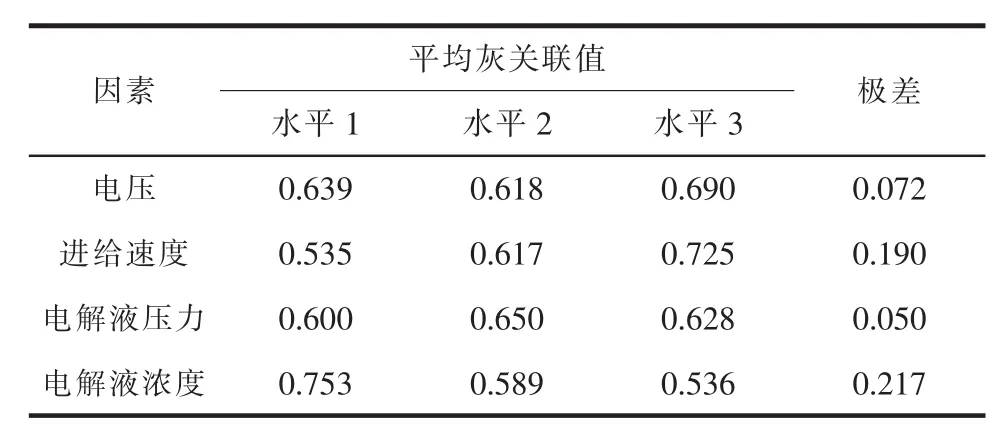

由式(4)可得各加工参数在3个水平时的平均灰关联值(表6)。通过灰关联理论分析可知,最理想的组合参数为试验9,平均灰关联值为0.623,加工参数对加工质量的影响重要程度由主到次依次为:电解液浓度、进给速度、电压、电解液压力。

表6 加工参数在不同水平下的平均灰关联值

3 三组分的复合电解液试验研究

3.1 电解液成分对进给速度的影响

当电压为24 V、电解液压力为0.8 MPa、电解液温度为30~35℃时,在16%NaNO3+4%NaClO3复合电解液试验的基础上添加NaCl,并逐渐提高阴极进给速度,直至发生火花或短路现象。

采用不同成分及浓度的电解液进行加工,其阴极进给速度与材料去除率之间的关系见图4。可看出,采用12%NaCl电解液加工可获得最大的阴极进给速度3.6 mm/min,且为16%NaNO3+4%NaClO3复合电解液加工所获最快进给速度的3倍;在16% NaNO3+4%NaClO3复合电解液中分别添加5%、10%NaCl后,加工获得的最大阴极进给速度分别为2.4、2.0mm/min。比较发现,加入NaCl后,阴极进给速度显著提高,其原因是NaCl为线性电解液,电流效率极高,几乎为100%。

图4 材料去除率随阴极进给速度的变化关系

加工过程中,由于特种钢材料中各元素的溶解速度不同,在阴极进给速度很快的情况下,极间间隙很小,极易产生流纹、短路和火花现象(图5)。

图5 工件上的杂散腐蚀、短路和火花

从图5a可清晰地看到加工工件的底面和侧面有流纹,同时可看到非加工区有较严重的杂散腐蚀;采用NaNO3电解液进行加工对流场条件十分敏感,提高阴极进给速度易发生短路和火花,而加工普通钢则不会出现短路和火花,且加工很稳定。由此可见,由于所用特种钢材料的特殊性,对流场、电解液的选择均提出了很高的要求。

在16%NaNO3+4%NaClO3复合电解液中添加NaCl,可显著提高电解加工速度,下面从电流密度和电流效率的角度进行分析。将试验数据按式(8)和式(9)进行计算,得到电流效率与电流密度的关系(图6)。由于12%NaCl电解液具有最高的电流效率,几乎接近100%;当电流密度>120 A/cm2,其电流效率超过100%,原因是工件中的夹杂物在高流速电解液的冲刷下机械剥落,使实际材料去除量大于理论值。

图6 电流效率与电流密度的关系

3.2 电流密度对加工表面质量的影响

当电压为24 V、电解液压力为0.8 MPa、进给速度为0.9mm/min时,不同成分及浓度的电解液加工形成的工件表面形貌见图7。可见,图7a与图7c所示的工件表面形貌截然不同;如图7b与图7d所示,随着NaCl浓度的提高,晶界腐蚀越来越明显。

图7b是采用5%NaCl+16%NaNO3+4%Na-ClO3的复合电解液进行加工。由于不同的金属元素在电流密度较低时溶解速度差异较大,导致表面质量差;随着电流密度的提高,表面质量会越来越好,点蚀和不规则的腐蚀现象也逐渐消失,最佳表面粗糙度可达Ra0.4μm;但当电流密度继续增大,由于极间间隙越来越小,因此产生了流纹现象。

图7 不同电解液加工后的工件表面形貌(800×)

从加工效率的角度看,虽然采用12%NaCl电解液加工时的最高速度可达3.6 mm/min,但考虑到杂散腐蚀,兼顾效率与加工质量,最终确定采用5% NaCl+16%NaNO3+4%NaClO3复合电解液为最优的电解液。

4 结论

本文采用正交试验设计与灰关联理论相结合的方法开展了电解液配方试验研究,研制出一种专用特种钢材料加工的复合电解液。在电压为24 V、电解液压力为0.8 MPa、电解液温度为30~35℃时,采用质量分数5%NaCl+16%NaNO3+4%NaClO3的复合电解液,实现了阴极进给速度2.4mm/min、表面粗糙度Ra0.4μm的高效、高表面质量加工。为后期该材料的闭式整体叶轮异形涡道的高效高精度电解加工技术研究提供了稳定可靠的电解液配方。

[1]徐家文,唐亚新.数控展成电解加工的成形规律研究[J].机械工程学报,1994,30(6):28-33.

[2]胡平旺,徐家文,云乃彰.带冠整体叶轮叶间通道的数控电解加工方法[J].哈尔滨工业大学学报,2004,36(2):154-156.

[3]王刚,赵万生.涡轮制造技术的现状和发展[J].航空工程与维修,2000(4):41-43.

[4]Albrecht A.Manufacturing technology for turbine blades[J].Diesel and Gas Turbine Worldwide(USA),1995,27(5):32.

[5]吴锐.整体构件高效、快捷数控电解加工的应用研究[D].南京:南京航空航天大学,2009.

[6]Kozak J.Computer simulation system for electrochemical shaping[J].Journal of Materials Processing Technology,2001,109(3):354-359.

[7]Wang Minghuan,Zhu Di.Simulation of fabrication for gas turbine blade turbulated cooling hole in ECM based on FEM[J].Journal of Materials Processing Technology,2009,209(4):1747-1751.

[8]范植坚,赵刚刚,张丽娟.多工位型槽ECM装置及基于ANSYS的阴极设计[J].兵工学报,2011,32(4):482-486.

[9]Dhobe SD,Doloi B,Bhattacharyya B.Analysis of surface characteristics of titanium during ECM[J].International Journal of Machining and Machinability of Materials,2011,10(4):293-309.

[10]Datta M,Landolt D.Surface brightening during high rate nickel dissolution in nitrate electrolytes[J].International Journal of Electrochemical Science,1975,122(11): 1466-1472.

[11]Burger M,Koll L,Werner E A,et al.Electrochemicalmachining characteristics and resulting surface quality of the nickel-base single-crystallinematerial LEK94[J].Journal ofManufacturing Processes,2012,14(1):62-70.

[12]Shibuya N,Ito Y,Natsu W.Electrochemicalmachining of tungsten carbide alloy micro-pin with NaNO3solution[J]. International Journal of Precision Engineering and Manufacturing,2012,13(11):2075-2078.

[13]Holstein N,Krauss W,Konys J.Development of novel tungsten processing technologies for electrochemicalmachining(ECM)of plasma facing components[J].Fusion Engineering and Design,2011,86(9-11):1611-1615.

[14]王天诚,刘长书.硝酸钠复合电解液加工性能探讨[J].电加工,1983(1):16-24.

[15]徐家文,赵建社.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.

[16]范植坚,王天诚.电解加工技术及其研究方法[M].北京:国防工业出版社,2004.

[17]Gopal A V,Chakradhar D.Parametric optimization in electrochemicalmachining of EN-31 steel based on grey relation approach[J].Applied Mechanics and Materials,2012,110:1649-1656.

[18]Lin M Y,Tsao C C,Huang H H,et al.Use of the greytaguchimethod to optimise themicro-electrical discharge machining(micro-EDM)of Ti-6Al-4V alloy[J].International Journal of Computer Integrated Manufacturing,2014(ahead-of-print):1-8.

[19]Panda M C,Yadava V.Intelligentmodeling and multiobjective optimization of die sinking electrochemical spark machining process[J].Materials and Manufacturing Processes,2012,27(1):10-25.

Experiment Study on Electrolyte Composite for High Efficiency and Good Quality Electrochem ical M achining Special Steel

Tang Lin,Fan Zhijian,Jia Jianli,Yang Sen

(Xi′an Technological University,Xi′an 710021,China)

In order to achieve high surface quality and machining efficiency for electrochemical machining S-03 special steel,the orthogonal design and grey relational analysismethods were adopted. First of all,using NaNO3、NaClO3electrolyte,the pre-experiment is carried out.The influence rule of voltage and feeding speed on material removal rate,surface roughness and side clearance were analyzed.In order to further improve the processing efficiency,the electrolyte composite is added the NaCl.The influence of current density on themachined surface quality was also researched.The results show that under the conditions of 24 V voltage,0.8 MPa electrolyte pressure,the electrolyte temperature from 30℃to 35℃and the electrolyte composite of 5%NaCl+16%NaNO3+4%NaClO3,the feed rate of 2.4mm/min and the surface roughness of Ra0.4μm were acquired.

electrochemical machining;electrolyte composite;orthogonal design;grey relational analysis

TG662

A

1009-279X(2015)01-0042-05

2014-11-05

国家自然科学基金资助项目(51405365);陕西省特种加工重点实验室专项基金资助项目(14JS032);陕西省科技厅自然科学基础研究计划资助项目(2014JM7253);江苏省数字化电化学加工重点建设实验室(常州工学院)开放基金资助项目(KFJJ2004009)

唐霖,男,1979年生,讲师。