蜂窝钎焊后堵孔的电火花补加工工艺研究

2015-11-03朱红钢陈阳徐佩王焕琴

朱红钢,陈阳,徐佩,王焕琴

(西安航空发动机(集团)有限公司,陕西西安710021)

蜂窝钎焊后堵孔的电火花补加工工艺研究

朱红钢,陈阳,徐佩,王焕琴

(西安航空发动机(集团)有限公司,陕西西安710021)

对蜂窝焊后形成的堵孔进行电火花补加工工艺研究。通过选取合适的工艺方法,对设备进行了改造,制定了正确的工艺流程,并对各参数进行了试验,最终满足零件的加工要求。

蜂窝;堵孔;电火花加工

电火花加工是直接利用电能和热能进行加工的工艺方法,在加工过程中工件和工具并不接触,而是靠工具电极和工件之间不断的脉冲火花放电产生的局部、瞬时高温把金属材料逐步蚀除掉。

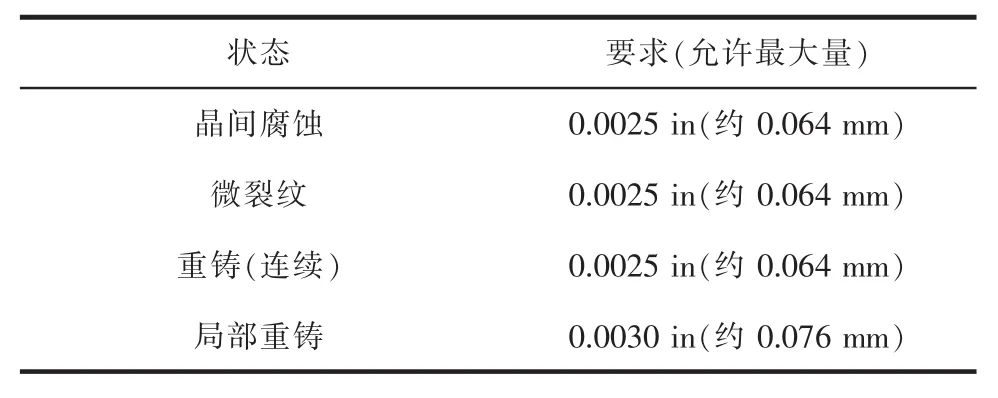

在对某蜂窝零件进行电火花磨削后,发现其蜂窝的蜂格有被钎料堵塞的现象。经工艺冶金分析发现,造成该现象的原因是由于零件焊接后再对不合格处进行补焊引起的。由于此时蜂窝已焊在基体上,只能采取对未焊透部位进行局部撒粉,再用胶水固定钎料粉的方法来加载钎料,而蜂格巢孔直径极小(≤0.8 mm),无法控制撒进孔内的钎料量,因而会使钎料过多而造成补焊后的零件出现蜂格巢孔的堵塞。客户对这类零件的检验标准规定是:含有过量粘接材料的蜂窝可使用替代工艺去除零件上的多余材料;多余材料最少应去除到蜂窝宽度和长度的75%;任何周向排列的蜂窝可接受≤2%的处理方法;可使用钻孔或电火花加工去除材料;若使用电火花加工,则应符合表1规定的极限要求。

表1 使用电火花加工应符合的极限要求

1 加工设备的选取和优化

加工初期选用国内某公司的ZT-017高速电火花小孔机,并进行了试加工。存在的问题是:①电加工频率高,深度难以控制,易误伤其他壁面;②机床床身大,不易找正巢室的位置,尤其是堵实的巢室更无法找正。鉴于蜂格巢孔直径尺寸极小,在大型机床上无法使工具电极正确定位在蜂格巢孔中,所以设想的加工方案首先应考虑主轴头和电源需轻巧,便于搬运和转动。主轴头不能大于蜂窝内孔尺寸,应能使其实现水平、垂直及各种角度的加工;电源需采用小电阻式脉冲电源,使电源发生器能产生一个平稳且较低的电流,在该放电参数下加工时,电极不易碰伤其他壁面;同时,试板加工金相检测需符合金相组织要求。

针对上述问题,对众多电加工设备生产厂家进行调研,最后把目标锁定在了韩国生产的某电火花取丝锥小孔机。该设备体积较小,便于移动,输入电源为AC220 V、6 A,主轴伺服行程较大(100 mm),最大功耗500W。设备外观见图1。

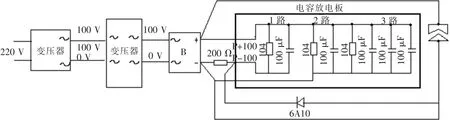

图1 设备外观

选定设备后,进行试片的试验和检测,前期多组试验试片的金相检查都不合格。经分析,它的脉冲电源采用连续脉冲输出,在工具电极与工件之间加上固定极性的连续脉冲电流时,脉冲的前沿和后沿是互相对应的斜线,即前一个脉冲下降沿的终端与下一个脉冲上升沿的始端相连。理论上,在两个脉冲之间通过的电流既可为一个极小值,也可为零;但通过近于零值的电流的时间是瞬间、微爆型的。尽管通过的电流没有间隔,但在工具电极与工件之间却不会出现拉弧、烧伤的现象,这是它的优点之一。由于该设备采用的是档位控制,采用模式MODE为L(低档),伺服SERVO为2,加工极性为正,电容放电,加工参数不稳定,所以对电源进行了改造。将220 V交流电源分解成两个100 V直流电源,用电阻器限制放电电流,以满足电火花加工工艺中最关键的重熔层要求,电流对重熔层的影响是最关键的,改进后的电路见图2。在一次放电的末尾,当电流强度极大衰减时,由于初放电点与刚打出来的坑穴底部距离增大,使电离变得不足,新的脉冲放电不易在这一通道中进行;相反,在坑口附近,由于放电产物堆积,使这里的离化条件得到满足,下次脉冲放电将在坑口附近发生。这样,工具电极与工件之间通过的电流就是连续且有规律的,不会出现瞬变电流峰值,不会造成重熔层值偏大及其他金相组织变化。通过上述改进,满足了试片电火花加工后的金相组织要求。

图2 改进后的电源电路图

2 加工技术难点

2.1 优化加工参数

为满足金相组织要求,试片的电火花加工参数需确定下来。由于是初次采用电火花加工蜂窝零件,首先在蜂窝废件上用钎料人为堵孔,再采用电火花方法对堵孔进行补加工,加工后对其进行金相组织检验。由于蜂窝壁薄,无法镶样做试件检验,与客户讨论并经其同意,决定使用钎料在试板上堆焊,再用电火花方法在钎料上打孔,这样既方便、又易判别。经反复试验,最终满足了重熔层的技术要求,重熔层厚度仅为0.062mm,且无微裂纹、无晶间腐蚀现象。

2.2 确认零件的可加工性

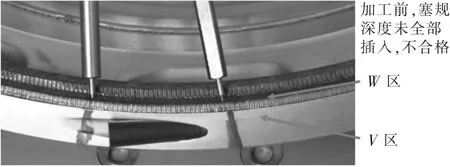

由于采用电火花加工蜂窝堵孔无任何经验,对于如何确认零件的可加工性、如何使加工更可靠、加工时需注意的事项、加工结果及如何判断加工后是否合格都不明确,且需进行补孔处理的共有4个零件。为摸索电火花加工工艺,只能先从简单的开始。选择一件有8处堵孔的蜂窝零件,且都为内部堵孔,表面看不出来(图3)。技术条件要求为:在零件加工后,所有蜂格单元必须能通过直径0.51 mm的最小塞规,最小通过深度在V区(加工后,蜂窝内径大的一层区域)为1.91 mm,在W区(加工后,蜂窝内径小的一层区域)为2.54mm,此要求不适用于前段和后端部分靠近蜂窝组件上下两端区域的单元。此类孔较易加工,因为工具电极由部分蜂窝引导进入,电极可伸入不合格的孔中;只要掌握加工方法,加工时认真、仔细,一般不会破坏蜂窝壁。

图3 内部堵孔蜂窝

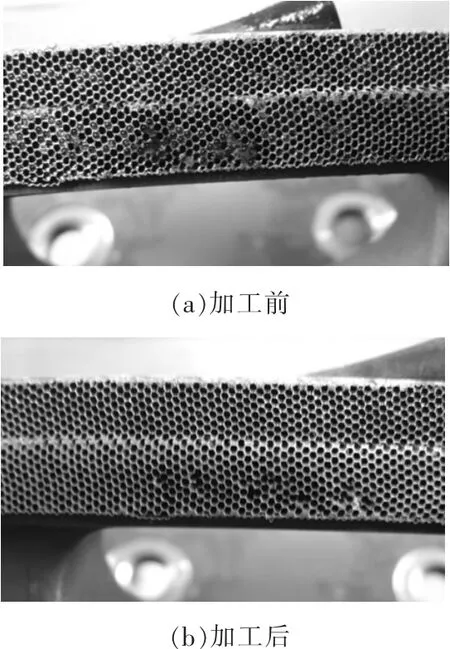

4个零件中有2个是上述情况,即表面未堵实;另有2个是表面堵实的情况(图4)。其中一件,蜂窝处有大面积堵实,且判断不清有几个孔被堵,电火花新加工出来的孔也不能保证就是原先蜂窝孔的位置。对于这类情况,只能根据实际情况先大概估算出堵实的蜂窝孔数,再尽量使电火花加工的新孔均布,且不伤及边缘蜂窝壁。

图4 孔被堵实的蜂窝

2.3 改进零件的装夹方法

目前,由于堵孔零件较集中,总量也不多,且为一次性加工,故加工时采用的是组合夹具。该夹具的固定性能较好,只是调整的时候费时费力,且工装与设备都相对固定,要调节前后距离,只能选择较轻的一个移动,但二者无论移动哪个都不方便,需要操作熟练后凭经验控制力度,否则极易损坏零件。随着零件订单数的逐年增加,后续设计了专用夹具。在原有的整体结构基础上,在夹具后方加一个摇杆,既能使零件方便转动,也能使零件前后移动,极大地降低了操作难度,提高了打孔效率。

2.4 工具电极的选择

在工具电极的选择方面,需考虑两方面的因素:一是蜂格尺寸的大小,二是检测塞规的大小。这就好比孔的上公差和下公差,但蜂格和塞规本身也有上、下公差。加工目的是既要打掉堵孔的钎料,又要保证不伤及蜂格,这就要考虑到蜂格的最小内径0.61 mm,同时还要通过最小直径0.51 mm的塞规。考虑到电火花加工时的放电间隙,最终选用直径为0.45mm的空心铜管电极。通过试验和正式加工,其效果非常理想。

2.5 工具电极进入位置及深度的控制

工具电极进入的位置与先前的工装改进有联系。因为加工时要保证工具电极与被加工的蜂格基本垂直,这样才能保证电极尽量直地进入蜂格内,不至于因电极偏斜而造成蜂格内部孔壁的损伤。因此,若工装便于调整,就能控制工具电极进入设定的位置,有效保证了零件的加工要求。

对加工深度的控制,根据对堆焊钎料进行的电火花加工试验,得出的结论是:钎料较难加工,所用加工时间较长。但在实际加工中发现,对内部堵孔的情况,其加工时间比预计的时间短很多,分析原因是由于蜂格内的钎料未完全堵实。实际加工中,塞规插入1/3~2/3时,只需加工2~3 min,大部分堵孔的加工情况可满足塞规深度要求;若还有少量情况仍未满足要求,则可根据塞规深度,再继续加工少量时间,但不能一次加工时间过长,以免伤及蜂窝壁和基体。

3 零件加工后的检测

按客户提供标准的规定,受损蜂窝(弯曲或变形蜂窝,或局部带材料去除的蜂窝)不应超过蜂窝总数的1/3,包括芯宽度或表1中的极限要求。通过检验,采用电火花加工后的堵孔能满足实际生产的需要,合格零件见图5。

图5 加工后塞规深度全部插入视为合格

4 结语

通过对设备、参数、工装进行的各种改进,最终完成了对蜂窝钎焊后堵孔的电火花补加工。通过工艺试验,积累了宝贵的经验,作为一种新的电火花加工工艺方法,目前已应用在航空类零件的各种蜂窝补加工工艺中,在生产制造中发挥着重要作用。

The Repair Technology on EDM for the Plugging Holes of Honeycombed Sealing Ring after Brazing

Zhu Honggang,Chen Yang,Xu Pei,Wang Huanqin

(Xi′an Aero-engine(Group)Ltd.,Xi′an 710021,China)

The research on the problem of plugging hole honeycomb after welding is carried out. Selecting the proper process method,transforming the equipment,formulating the correct process and the reasonable parameters of EDM are completed.The repair technology test of EDM for the plugging holes of honeycombed sealing ring after brazing.

honeycombed;plugging holes;EDM

TG661

A

1009-279X(2015)01-0058-03

2014-12-12

国家科技重大专项课题资助(2014ZX04001061)

朱红钢,男,1963年生,高级工程师。