结晶器渣圈对渣道压力、振痕及渣耗影响的分析

2015-11-03孟祥宁汪宁朱苗勇

孟祥宁,汪宁,朱苗勇

(东北大学材料与冶金学院,辽宁沈阳110819)

专家论坛

结晶器渣圈对渣道压力、振痕及渣耗影响的分析

孟祥宁,汪宁,朱苗勇

(东北大学材料与冶金学院,辽宁沈阳110819)

对比分析了三种类型结晶器渣圈,阐明了渣圈对连铸坯生产过程的影响。结果表明,当渣圈存在时,渣道动态压力变化幅度显著增大,最大正压由1.373 kPa提高到21 kPa,压力增大导致振痕产生,渣圈越厚,振痕越深;同时,渣圈会影响保护渣的消耗量,无渣圈时,最大渣耗量为0.009 7 kg/(m·s),渣圈存在时,最大渣耗量降至0.007 kg/(m·s),较厚的渣圈会使渣道宽度变窄,在振动负滑脱中期降低保护渣的消耗量。

结晶器;保护渣;渣圈;渣道压力;振痕;渣耗

结晶器保护渣技术是连铸生产中的一项重要组成部分,它对铸坯的质量和产量起至关重要的作用。连铸生产的顺利进行和产品质量的提高与保护渣的应用密切相关。加入到结晶器内钢液面上的保护渣受热熔化形成液态保护渣,随着结晶器往复振动,液态保护渣流入结晶器壁与初凝坯壳之间的间隙,对铸坯起润滑作用。保护渣道入口上部的液渣与结晶器壁接触受冷凝固并粘附在结晶器壁上,在结晶器壁四周形成“渣圈”。渣圈一旦长大,可能会阻碍液渣向保护渣道内流入,导致铸坯与结晶器壁润滑不良,传热不均,从而引起铸坯质量问题。吴杰等对渣圈形成及防范措施进行了简单的概述[1]。王新月等通过分析低合金钢板坯Q345D生产中易结渣圈现象,证实了保护渣在使用过程中熔化不均及配碳不当是渣圈形成的主要原因[2]。闫威等将液渣和渣圈进行对比研究,分析了保护渣成分变化后认为,高熔点相钙铝黄长石的析出是促使渣圈形成的重要原因[3]。以上研究侧重于渣圈的成因,而对渣圈作用机理缺乏深入分析,渣圈形状直接影响保护渣的消耗和弯月面处的渣道压力,而渣道压力对连铸坯振痕的形成有重要影响[4-6],因此,对渣圈在振动周期内的行为和作用机理仍需深入分析。

本文研究了结晶器振动过程中不同渣圈形状对弯月面渣道入口处动态压力的影响,阐明了渣圈对振痕作用机理和对保护渣消耗的影响。

1 数学模型

图1为结晶器内部示意图。结晶器往复振动引起渣道压力发生周期性变化,而渣道形状是影响渣道压力的决定性因素。雷作盛等和孟祥宁等在研究渣道压力过程中,弯月面形状函数采用Bikerman公式[7-9]。而对与靠近结晶器壁一侧的渣道形状函数,雷作盛等将其视为直线,孟祥宁等采用固态渣膜厚度拟合出形状函数。上述研究都忽略了渣圈对渣道压力的影响。然而,在实际生产中,渣圈会不可避免的出现,因此上述计算结果与实际仍有偏差。

图1 结晶器内部示意图

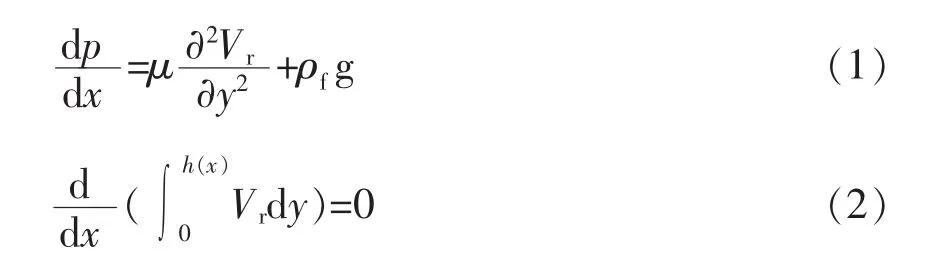

弯月面保护渣道计算模型如图2所示。沿拉坯方向为x轴,垂直拉坯方向为y轴,并规定垂直指向结晶器壁一侧的压力为负压,其相反方向压力为正压。根据液渣动量守恒和质量守恒方程求出渣道压力pf[10]:

求解公式(1)和(2)的边界条件:

图2 弯月面保护渣道计算模型

式中,p为压力变量,Pa;Vr为保护渣与初凝坯壳相对速度,Vr=V0+Vc,m/s;V0为结晶器振动速度,m/s;Vc为拉坯速度,m/s;ρf为液态保护渣密度,kg/m3;g为重力加速度,m/s2;μ为液态保护渣黏度,Pa·s;dm为渣道长度,m;P0为液渣池静压力,Pa;P1为渣道出口压力,Pa;d1为x1处固态渣膜厚度,m;d2为渣道出口宽度,m;f1和f2为渣道形状函数。

式中,h1(x)为弯月面形状函数;h0(x)为渣圈形状函数。

液渣池静压力可由下式计算:

式中,dL为液渣池深度,m。

弯月面形状函数由Bikerman公式计算为:

本文将三种类型的渣圈形状函数代入计算作对比分析,Ⅰ型:无渣圈,即h0(x)=0;Ⅱ型:渣圈未完全形成,本文取中间值,即Ⅲ型:完全形成,捞出的渣圈,即h0(x)=g(x)。

g(x)由实际生产中所捞出的渣圈厚度线性回归所得,本文计算所用渣圈如图3所示,保护渣性能如表1所示。

图3 弯月面渣圈示意图

表1 保护渣性能

弯月面处初生坯壳厚度较薄,强度较弱,在钢水静压力和周期性变化的渣道压力作用下易发生弹性变形,将弯月面处初凝坯壳视为悬臂梁,弯月面底端为固定端,初凝坯壳厚度取1.6 mm,忽略初凝坯壳附近钢水流动的影响,则初凝坯壳所受力为渣道压力pf和钢水静压力ps。

钢水静压力ps可由下式计算:

初凝坯壳所受合力k(x)可以表示为:

设悬臂梁的截面为矩形,则其惯性矩为:

式中,b为初凝坯壳的宽度,m;e为初凝坯壳的厚度,m。

初凝坯壳受力后挠度(弹性形变量)变化为:

式中,E为杨氏模量,GPa,采用Mixwkami等[11]通过实验数据回归得到的经验公式:

式中,Ts为钢水固相线温度,℃。

2 计算结果及分析

2.1渣圈对渣道压力的影响

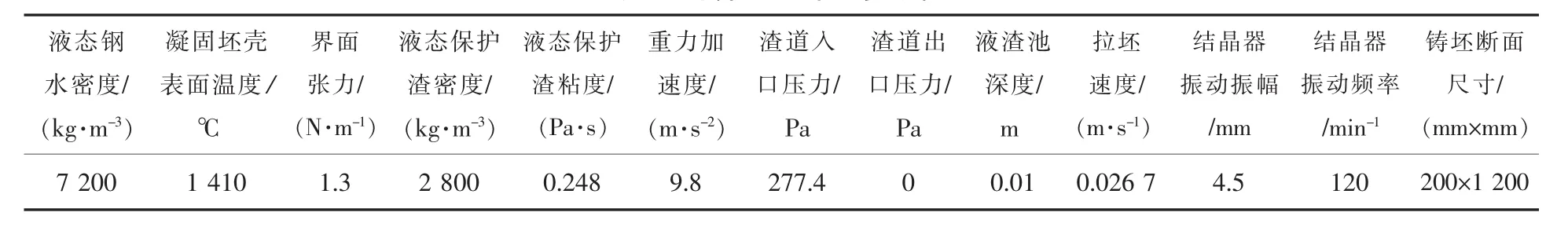

在振动结晶器正弦振动模式下,根据Q235钢的性质和在实际浇铸过程中的参数,对渣道压力和初凝坯壳进行受力分析,所用参数如表2所示。

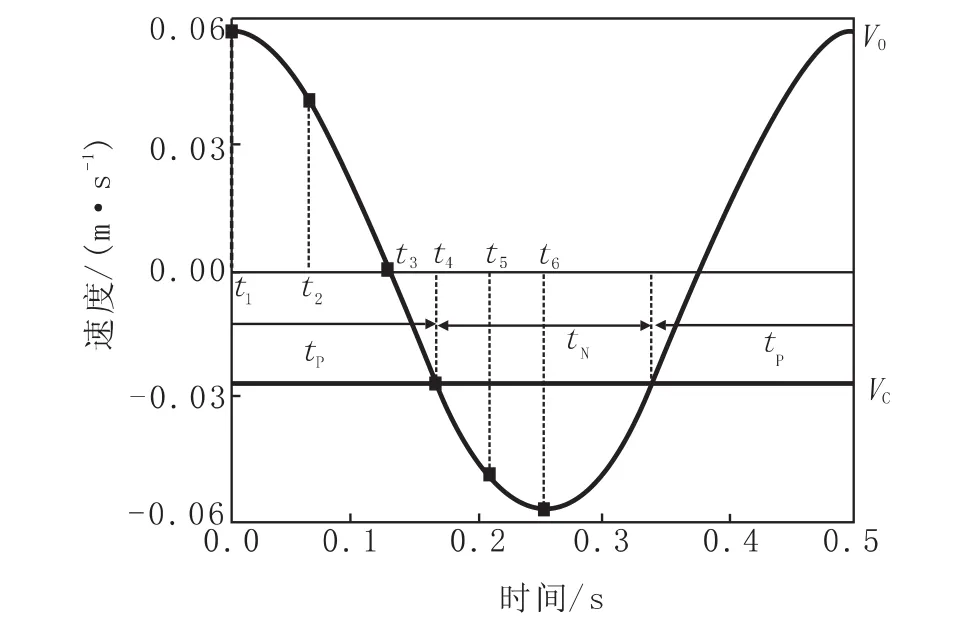

图4为结晶器正弦振动速度和拉速图。由于振动波形对称,选取t1、t2、t3、t4、t5和t6时刻点进行分析,t1为速度最大时刻点,t3时刻速度为0,t2为t1和t3中间时刻点,t4为负滑脱起始点,t6为速度最小时刻点,t5为t4和t6中间时刻点。

表2 计算所用部分参数值

由于结晶器振动,渣道压力发生周期性变化。图5为三种类型渣圈所对应的渣道压力图。由图5可以看出,压力趋势基本相同。t1时刻结晶器上振速度达到最大,渣道压力达到最小值。随着上振速度减小,渣道压力逐渐增大。t4时刻,即结晶器下振速度与拉速相等,结晶器与铸坯相对静止,渣道压力基本呈线性分布。t6时刻结晶器下振速度达到最大,渣道压力达到最大值。Ⅰ型渣道压力在弯月面3.4 mm左右处变化幅度达到最大,最大压力为1.373 kPa,最小压力仅为71 Pa。这是由于没有渣圈,弯月面顶部渣道开阔,压力易于释放,结晶器振动对渣道压力的影响有限。Ⅱ型渣道压力在弯月面3.1 mm左右处变化幅度达到最大,最大压力为5 082 Pa,最小压力为-1 568 Pa。渣圈出现使弯月面处渣道宽度变窄,压力不易于释放。Ⅲ型渣道压力在弯月面2.8 mm左右处变化幅度达到最大,最大压力为21 kPa,最小压力为-9.1 kPa。周期性变化的压力会来回推动初凝坯壳,当渣道压力对初凝坯壳产生的应力大于自身临界断裂强度时,就很有可能产生初始裂纹,较厚的渣圈也会阻碍保护渣的消耗。

图4 结晶器正弦振动速度和拉速图

图5 渣道压力对比图

2.2渣圈对振痕形成的影响

振痕主要分为“凹陷型”和“钩状”两种,结晶器往复振动产生周期性施加于初凝坯壳上的机械力是形成振痕的主要原因[4]。在拉坯方向上钢水静压力呈线性分布,因此渣道压力的变化和大小直接影响振痕的形成和振痕深度。本文采用工程力学中的悬臂梁模型对初凝坯壳受力后的挠度变化进行分析,阐明振痕的形成机理。

图6 初凝坯壳挠度变化对比图

图6为三种类型渣圈下计算出的初凝坯壳挠度变化图。当无渣圈时,周期性变化的渣道压力对初凝坯壳几乎无影响,坯壳只发生了微量的变化,沿拉坯方向钢水静压力逐渐增大,使坯壳向结晶器壁一侧微微鼓起。在第Ⅱ种类型渣圈条件下,渣道压力对初凝坯壳作用较明显,在弯月面3.1 mm左右处,坯壳变化量最大,在t6时刻坯壳变化量达到最大值0.077 mm,在t1时刻坯壳反向变化量达到最大值0.035 mm。第Ⅲ种类型渣圈对振痕影响显著,在弯月面2.8 mm左右处,坯壳变化量最大,在t6时刻坯壳变化量达到最大值0.36 mm,在t1时刻坯壳反向变化量达到最大值0.16 mm。

结合第Ⅲ种类型渣圈对振痕形成机理进行描述,图7为振痕形成机理图。图7中,a时刻结晶器向下振动且速度越来越快,渣道正压越来越大,将坯壳推向钢水一侧。在振动负滑脱中期(b时刻)渣道压力达到最大值21 kPa,在弯月面2.8 mm左右处初凝坯壳形变量最大,达到0.36 mm。由b时刻至c时刻,由于拉坯作用,坯壳向下运动了3.33 mm,此时弯月面上部渣道压力为-1 kPa左右。新生成的坯壳强度很弱,在负压和钢水静压力作用下初生坯壳向结晶器壁一侧移动。由于冷却作用,弯月面下部的坯壳厚度增加,强度增大,负压很难将b时刻生成的振痕“吸”回去,仅在渣道负压和钢水静压力下向结晶器壁一侧发生微量变形。至d时刻,渣道负压达到最小值-9.1 kPa。弯月面上部坯壳继续被吸向结晶器壁一侧,弯月面下部负压约-3 kPa,对越来越厚的坯壳不发生明显作用。至e时刻,振痕形成,进入下一个振动周期。

图7 振痕形成机理图

2.3渣圈对渣耗的影响

保护渣消耗量是评价结晶器润滑的重要指标,若弯月面处液渣流入不均匀,会导致传热不良,产生表面缺陷,过低的渣耗甚至会导致粘结性漏钢。很多研究者对保护渣的消耗机理做了深入研究[12-15],本文采用Okazawa等[16]推导出的计算模型计算了三种类型渣圈下的渣耗量,如图8。

无渣圈时,最大渣耗量达0.009 7 kg/(m·s),最小渣耗量为0.000 2 kg/(m·s)。而当渣圈存在时,渣耗量有所降低。在第Ⅱ种类型渣圈条件下,最大渣耗量降为0.007 6 kg/(m·s),最小渣耗量为-0.002 kg/(m·s)。负值表明,此时上振的结晶器将保护渣向上携带,液渣出现倒流。在第Ⅲ种类型渣圈条件下,最大渣耗量为0.007 kg/(m·s),最小渣耗量降至-0.003 8 kg/(m·s)。Ⅱ、Ⅲ型曲线在振动负滑脱中期有明显“波谷”,因为渣圈的存在使渣道变窄,当结晶器下振时,渣圈随之向下运动,虽然负滑脱时期的负压有利于液渣向渣道吸入,此时渣道宽度成为渣耗的限制性因素,渣耗降低。

图8 保护渣消耗量对比图

3 结论

(1)对比分析了三种类型结晶器渣圈对渣道压力的影响。结果表明,当渣圈存在时,渣道动态压力变化幅度显著增大,最大正压由1.373 kPa提高到21 kPa,最小负压由71 Pa降至-9.1 kPa。

(2)压力增大导致振痕产生,渣圈越厚,振痕深度越深。

(3)渣圈会降低保护渣的消耗量,无渣圈时,最大渣耗量为0.009 7 kg/(m·s),渣圈存在时,最大渣耗量降至0.007 kg/(m·s),较厚的渣圈会使渣道宽度变窄,在振动负滑脱中期降低保护渣的消耗量。

[1]吴杰,刘振清.连铸结晶器保护渣渣圈的研究[J].包头钢铁学院学报,2001,20(3):266-271.

[2]王新月,席常锁,卢军辉,等.影响板坯连铸产生渣圈的因素[J]钢铁,2010,26(2):53-57.

[3]闰威,陈伟庆,C Lippold,等.无磁钢20Mn23AlV保护渣液渣和渣圈性能变化对连铸的影响[J].特殊钢,2013,34(1):45-48.

[4]E Takeuchi,J K Brimacombe.The Formation of Oscillation Marks in the Continuous Casting of Steel Slabs[J].[5]E Pavel,R Lopez,K C.Mills,et al.A Unified Mechanism for the Formation of Oscillation Marks[J].Metallurgical and Materials transactions B,2012,43B:109-121.

Metallurgical Transactions B,1984,15B:493-509.

[6]J Sengupta,B G Thomas,H J Shin,et al.A New Mechanism ofHook Formation during Continuous Casting of Ultra-Low-Carbon Steel Slabs[J].Metallurgical and Materials Transactions B,2006,37A:1 597-1 611.

[7]雷作胜,任忠鸣,杨松华,等.连铸保护渣道动态压力的研究[J].上海金属,2001,23(2):14-18.

[8]孟祥宁,朱苗勇,程乃良,等.高拉速下连铸坯振痕形成机理及振动参数优化[J].金属学报,2007,43(8):839-846.

[9]J J Bikerman.Physical surfaces[M].New York:Academic Press,1970.

[10]孟祥宁,朱苗勇,程乃良.高拉速下连铸坯振痕形成机理及振动参数优化[J].金属学报,2007,43(8):839-846.

[11]H Mixwkami,K Murakami.Mechanical properties of continuously cast steel at high temperature[J].Nihan Kohan Corporation Testu-to-Hagané(Iron and Steel),1977(63):146-265.

[12]A Jonayat,B G Thomas.Transient thermo-fluid model of meniscus behavior and slag consumption in steel continuous casting[J].Metallurgical and Materials Transactions B,2014,45B:1 842-1 864.

[13]H J Shin,S H Kim,B G Thomas,et al.Measurement and prediction of lubrication,powder consumption,and oscillation mark profiles in ultra-low carbon steel slabs[J].The Iron and Steel InstituteofJapanInternational,2006,46(11):1635-1644.

[14]K Tsutsumi,H Murakami,T Kanazawa,et al.Estimation of mold powder consumption in continuous casting[J].Tetsu-to-Hagané,1998,84(9):617-624.

[15]S Sridhar,K C Mill,S T Mallaband.Powder consumption and melting rates of continuous casting fluxes[J].Ironmaking and Steelmaking,2002,29(3):194-198.

[16]O Kensuke,K Toshiyuki,Y Wataru,et al.Infiltration phenomena of molten powder in continuous casting derived from analysis using Reynolds equation part 1:steady analysis[J].The Iron and Steel Institute of Japan International,2006,46(2):226-233.

(编辑许营)

Analysis on Influences of Mold Slag Rim on Channel Pressure,Oscillation Marks and Slag Consumption

Meng Xiangning,Wang Ning,Zhu Miaoyong

(School of Material and Metallurgy,Northeastern University,Shenyang 110819,Liaoning,China)

The influences of slag rim on the process of continuous casting strand production were explained based on the comparative analysis of three different types of mold slag rims.The results show that when slag rim was used,the amplitude of variation of the dynamic channel pressure changed significantly,indicating that the maximum positive pressure increased to 21 kPa from 1.373 kPa,which caused the oscillating marks and the thicker the slag rim was,the deeper the oscillating marks would be.At the same time,slag rim would have influence on consumption of the slag.When slag rim was not used,the maximum consumption of slag was about 0.009 7 kg/(m·s)while slag rim was used,the maximum consumption of slag was decreased to 0.007 kg/(m·s).And also thicker slag rim would make the width of slag channel narrow down,which would cut down the consumption of slag during the metaphase of negative strip time in oscillation.

mold;slag;slag rim;slag channel pressure;oscillation marks;slag consumption

TF777

A

1006-4613(2015)06-0001-05

2015-11-02

孟祥宁,博士,副教授,研究方向:高效连铸基础理论与应用研究。E-mail:mengxn@smm.neu.edu.cn